曲軸在發(fā)動機中長期受到周期性的彎曲、扭轉(zhuǎn)和振動等復雜載荷的作用,極易出現(xiàn)扭轉(zhuǎn)和彎曲變形,甚至產(chǎn)生裂紋和發(fā)生斷裂。曲軸的圓角等過渡區(qū)往往是應(yīng)力集中處。目前,普遍采用感應(yīng)淬火、氣體氮化、圓角滾壓、噴丸處理和激光沖擊強化等方法對曲軸圓角等危險區(qū)域進行強化。曲軸的材料主要有40Cr、35CrMo、42CrMo等調(diào)質(zhì)鋼,38MnVS6、48MnV、C38N2、SAE1548等非調(diào)質(zhì)鋼。近年來,球墨鑄鐵具有成本低、消耗能源少、生產(chǎn)工藝簡單等優(yōu)勢,逐漸成為以鐵代鋼的新材料,主要有QT700-2、QT800-3等。如果在結(jié)構(gòu)設(shè)計、材料設(shè)計、鑄造和鍛造成型、強化工藝、機械加工、裝配、使用等環(huán)節(jié)中出現(xiàn)問題,曲軸均可能失效。研究人員結(jié)合近年來各種實際曲軸故障案例,從結(jié)構(gòu)設(shè)計、材料缺陷、裝配因素、使用等方面分析和研究了柴油發(fā)動機曲軸的常見失效模式。

1、分析方法

使用能譜儀、直讀光譜儀分析曲軸的化學成分;使用維氏和布氏硬度計、拉伸試驗機、輪廓儀等檢驗材料的力學性能及圓角加工質(zhì)量;使用掃描電鏡(SEM)、光學顯微鏡觀察斷口及其顯微組織形貌,使用X射線衍射儀、電解拋光儀測量曲軸的殘余應(yīng)力及梯度。

2、失效曲軸的案例分析

2.1 案例1(設(shè)計因素)

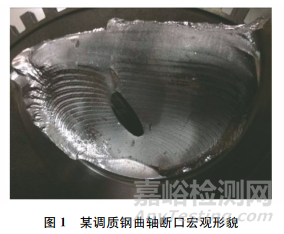

某調(diào)質(zhì)鋼曲軸在臺架試驗中運行780h后發(fā)生斷裂,斷裂位置為第1曲柄銷前端下止點圓角處(見圖1)。裂紋源區(qū)有輕微磨損,斷面有明顯的疲勞擴展痕跡,瞬斷區(qū)面積較小。

2.1.1 圓角輪廓與殘余應(yīng)力檢驗

該曲軸圓角沉割槽尺寸如圖2a)所示,符合圖紙要求。使用體視顯微鏡觀察斷裂圓角輪廓,未見缺陷,其外觀如圖2b)所示。殘余應(yīng)力檢測結(jié)果分別為-477.5,-482.1MPa,表明兩側(cè)圓角滾壓效果均較好。

2.1.2 金相檢驗及低倍檢驗

源區(qū)附近組織為2級回火索氏體(要求為1~4級),源區(qū)附近顯微組織與鍛造流線如圖3所示。使用鹽酸分別對曲柄銷與主軸頸進行酸蝕,低倍檢驗結(jié)果顯示曲柄銷與主軸頸鍛造流線分布合理,圓角處的切應(yīng)力與流線方向垂直,沒有紊流、折疊,露頭等缺陷。

2.1.3 原因分析與結(jié)構(gòu)改進

根據(jù)低應(yīng)力高周疲勞斷裂的特征,判斷曲軸的疲勞強度不足。曲軸的材料和工藝滿足設(shè)計要求,考慮對其結(jié)構(gòu)進行改進。通常,曲軸的主軸頸曲柄銷的過渡圓角處和曲柄銷至曲柄壁的過渡圓角處是應(yīng)力集中危險區(qū),影響因素主要有過渡圓角半徑、曲軸的重疊度和曲柄厚度等。增加曲柄厚度可以使過渡圓角處比較平滑,應(yīng)力分布均勻,從而改善曲軸的應(yīng)力狀況。增加曲柄銷凸臺直徑可以增大曲軸的重疊度。增大過渡圓角半徑可以有效降低圓角處的應(yīng)力集中程度。

分別保持其他因子不變,逐漸改變并優(yōu)化曲柄厚度、曲軸的重疊度和過渡圓角半徑,將這3個物理量進行模擬計算,結(jié)果顯示優(yōu)化上述3個物理量對降低應(yīng)力的效果依次遞增。圖4為最終選定的降低圓角應(yīng)力集中效果最佳的結(jié)構(gòu),曲柄銷圓角半徑由1.45mm增至1.8mm,圓角側(cè)面凹進量由0.2mm增至0.5mm。用諧振式疲勞試驗裝置驗證改進曲柄極限彎矩為1394N·m,比原結(jié)構(gòu)提高了14.3%,再次試驗通過。

2.2 案例2(原材料缺陷)

某非調(diào)質(zhì)鋼曲軸在行駛中運行269h后發(fā)生失效,其主要加工工藝為:鍛造→控冷→表面淬火→機械加工。其斷口宏觀形貌如圖5所示,可見該斷裂模式為扭轉(zhuǎn)斷裂,裂紋源區(qū)為第4曲柄銷內(nèi)部基體缺陷處,該處銹蝕嚴重。

2.2.1 金相檢驗及掃描電鏡分析

在裂紋源區(qū)截取試樣,將其在體積分數(shù)為2%的硝酸乙醇溶液中腐蝕后,置于光學顯微鏡下觀察,發(fā)現(xiàn)多處D類夾雜物,裂紋兩側(cè)可見明顯的脫碳,鐵素體含量高,珠光體含量較少[見圖6a)],而原始組織應(yīng)為珠光體+網(wǎng)狀鐵素體。使用場發(fā)射掃描電鏡觀察斷面缺陷,發(fā)現(xiàn)該處為過燒組織[見圖6b)]。

2.2.2 能譜分析

對裂紋源附近銹蝕區(qū)進行面掃描,能譜分析結(jié)果顯示該處成分主要為含F(xiàn)e元素的氧化物。結(jié)合金相檢驗、掃描電鏡分析結(jié)果可知,缺陷為鍛造折疊。折疊會減少零件的承載面積,該處容易形成應(yīng)力集中,成為疲勞源。

2.3 案例3(裝配因素)

某曲軸的第1曲柄銷下止點圓角處發(fā)生斷裂。在發(fā)動機拆解的過程中,發(fā)現(xiàn)第2主軸承螺栓斷裂,第2主軸承缸蓋接觸面出現(xiàn)磨損(見圖8),曲軸各軸頸無明顯拉傷。經(jīng)檢驗,曲軸的化學成分、組織、性能均合格。因曲軸斷裂的同時還伴有第2主軸承螺栓斷裂,缸體與第2主軸承瓦蓋的螺栓斷裂一側(cè)結(jié)合面發(fā)生嚴重磨損,可以推斷主軸承蓋結(jié)合面發(fā)生過較長時間的相互摩擦,即主軸承蓋結(jié)合面之間產(chǎn)生了相對位移。內(nèi)燃機裝配節(jié)點間的構(gòu)件產(chǎn)生微小位移是該節(jié)點被破壞的標志。結(jié)合螺栓、曲軸斷裂分析可知,該處結(jié)合面的螺栓出現(xiàn)松動。

綜合發(fā)動機現(xiàn)場拆解、失效件的理化檢驗結(jié)果判斷,主軸承螺栓的擰緊力矩不足導致發(fā)動機長時間運行后出現(xiàn)松動,缸體與主軸承蓋的結(jié)合面發(fā)生磨損,造成曲軸受力異常,出現(xiàn)疲勞斷裂。裝配擰緊的實質(zhì)是將螺栓的軸向預緊力控制在適當范圍。該發(fā)動機的扭矩法擰緊工藝是通過控制擰緊力矩T間接控制螺栓預緊力F的,具體如式(1)所示。

因K受到諸多因素的影響,其值通常為0.1~0.3,導致螺栓的預緊力變化范圍較大。如果螺栓預緊力達不到規(guī)定的要求,被聯(lián)接件之間受載后會出現(xiàn)縫隙或者發(fā)生相對滑移,造成聯(lián)接件松動,甚至使整機損壞。目前,較先進的擰緊方式是扭矩-轉(zhuǎn)角法,其實質(zhì)是控制螺栓的伸長量。研究表明,在不大于螺栓屈服極限80%的情況下,螺栓的軸向預緊力越大,其抗松動和抗疲勞性能越好,螺栓擰緊至屈服時效果越好。對于發(fā)動機連桿螺栓、缸蓋螺栓、主軸承螺栓等重要應(yīng)用場合,應(yīng)盡可能采用扭矩-轉(zhuǎn)角法將螺栓擰緊至屈服極限。

2.4 案例4(使用因素)

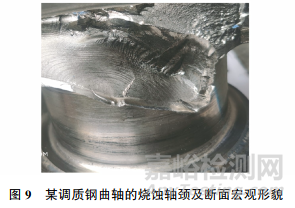

某調(diào)質(zhì)鋼曲軸在運行約2×105km后發(fā)生彎扭復合斷裂,第4主軸承軸頸已磨損燒傷至黑色(見圖9)。裂紋源區(qū)位于第4主軸軸頸,斷面有明顯的疲勞擴展痕跡。

2.4.1 掃描電鏡分析

用掃描電鏡對軸頸裂紋源區(qū)進行觀察,裂紋源區(qū)出現(xiàn)4.2mm×2.2mm(長×寬)的嚴重磨損區(qū),源區(qū)放大后未見缺陷及異常,擴展區(qū)可見清晰的疲勞條紋。

2.4.2 淬火層顯微硬度測試

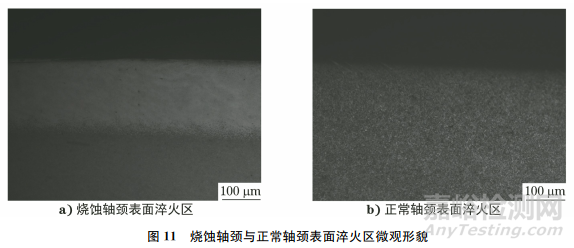

對失效及正常軸頸進行淬火層硬度測試,結(jié)果顯示失效軸頸表面硬度為56HRC,正常軸頸表面硬度為52HRC,這是因為失效軸頸經(jīng)歷二次淬火過程,導致軸頸表面二次硬化。

2.4.3 金相檢驗

截取裂紋源處試樣,將其置于光學顯微鏡下觀察,發(fā)現(xiàn)裂紋源處為淬火區(qū),軸頸表面可見二次淬火組織,淬火區(qū)正常位置的組織為均勻一致的6級淬火馬氏體(見圖11)。

2.4.4 原因分析

該曲軸裂紋源區(qū)無明顯缺陷,燒蝕軸頸表面硬度的異常升高以及燒蝕軸頸表面異常組織的出現(xiàn)均是軸頸嚴重燒傷導致的。第4主軸頸嚴重燒傷導致軸頸表面溫度急劇升高,降低了軸頸表面的強度,同時,曲軸也受到了較大的垂直軸向作用力,從而導致斷裂。該類斷裂失效與用戶的維護保養(yǎng)、長期的使用習慣以及突發(fā)惡劣路況等因素密切相關(guān)。

3、結(jié)語

發(fā)動機曲軸的失效原因涉及設(shè)計、材料、熱處理、機械加工、轉(zhuǎn)運、裝配、相關(guān)聯(lián)接件、使用及服役環(huán)境等多個方面,這些因素相互影響、相互作用,使得分析過程復雜,因此需要收集盡可能多的信息,借助各種理化檢驗方法,使用多種分析軟件及試驗方法對失效原因進行分析。曲軸的失效往往會造成其他相關(guān)零部件的損壞,同時其他零部件的變化或損壞也會帶來曲軸的失效。實際分析時,應(yīng)對現(xiàn)場進行詳細地調(diào)查,準確判定相關(guān)零部件的損壞順序,收集零件從設(shè)計、生產(chǎn),再到使用的整個生命周期的信息,才能找出故障發(fā)生的根本原因,并提出相應(yīng)的改進措施。