您當(dāng)前的位置:檢測資訊 > 檢測案例

嘉峪檢測網(wǎng) 2025-09-26 22:02

隨著集成電路(IC)技術(shù)的發(fā)展,芯片尺寸不斷縮小,厚度持續(xù)降低。這在提升單位晶圓產(chǎn)出、降低封裝高度的同時,也帶來了新的挑戰(zhàn)。硅片的易碎特性使其在組裝和測試過程中,即便受到中等強(qiáng)度的應(yīng)力,也可能發(fā)生開裂。

今天的主角是一批還沒米粒大的三極管。本來指望它們能在客戶那里大放異彩,結(jié)果沒走出實(shí)驗(yàn)室,就在可靠性測試環(huán)節(jié)“集體陣亡”。

故障案例分享

1.故障背景與樣品描述

失效樣品:塑封分立器件(三極管)

封裝尺寸:1.0×0.6×0.5mm;

芯片尺寸:260×260µm;

芯片厚度:4mil (約100µm);

失效現(xiàn)象:樣品在可靠性測試后,功能失效,I-V測試確認(rèn)存在漏電。

2.實(shí)驗(yàn)與分析過程

2.1化學(xué)開蓋與初步觀察

為探究失效的內(nèi)部原因,我們對5個失效樣品進(jìn)行了化學(xué)去封裝處理。通過光學(xué)顯微鏡觀察,發(fā)現(xiàn)所有樣品的芯片表面均存在裂紋。

2.2裂紋溯源與腐蝕實(shí)驗(yàn)

為了定位裂紋的起源,我們進(jìn)行了兩組實(shí)驗(yàn):

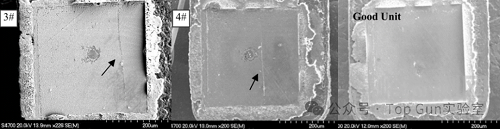

第一組 (暴露硅晶圓):將去封裝后的樣品放入王水中腐蝕,以暴露硅的斷裂面。通過SEM檢查發(fā)現(xiàn),裂紋從芯片背面(底部)垂直向上延伸至芯片表面。這表明裂紋起源于芯片底部。

第二組 (暴露Die Attach區(qū)域):將樣品腐蝕暴露芯片粘接(Die Attach)區(qū)域。結(jié)果在粘接區(qū)域表面觀察到與裂紋路徑一致的白色線條狀凸起物。作為對比,良品在同樣處理后未發(fā)現(xiàn)此類現(xiàn)象。推測這些凸起物是由于高溫下芯片開裂,然后芯片粘接層滲透至裂縫中并固化形成的。

2.3 橫截面分析

為了驗(yàn)證粘接層滲透的推測,我們對一個失效樣品進(jìn)行了橫截面分析。分析結(jié)果清晰地顯示,裂紋從芯片底部產(chǎn)生,并向上擴(kuò)展,同時芯片粘接材料確實(shí)已滲入裂縫中,這與之前的推測完全吻合。

為了進(jìn)一步探究芯片裂紋的根本原因,研究人員對另外4個失效樣品進(jìn)行了去封裝和蝕刻,以觀察裂紋的擴(kuò)展路徑,均為垂直貫穿裂紋。

2.4 裂紋模式統(tǒng)計(jì)

我們對92個失效樣品進(jìn)行了去封裝和光學(xué)檢查,根據(jù)裂紋形態(tài)將其分為三類:A型 (垂直裂紋):占比最高,達(dá)到79.3%;B型 (水平裂紋):占比較低;C型 (對角線裂紋):占比較低。

裂紋模式的高度集中(A型為主)表明,失效原因可能并非來自晶圓加工(如研磨、切割)等引入的隨機(jī)缺陷,而更可能源于一個系統(tǒng)性的、方向一致的外部應(yīng)力。

3. 裂紋根本原因分析

3.1 裂紋產(chǎn)生機(jī)理

芯片開裂與硅中的缺陷或微裂紋密切相關(guān),這些缺陷或微裂紋是裂紋擴(kuò)展的起始點(diǎn)。晶圓加工步驟,如減薄和切割,可能會在硅芯片中引入缺陷或微裂紋。例如,在減薄過程中,表面缺陷可能被引入;通過晶圓切割,邊緣缺陷如微裂紋會進(jìn)一步產(chǎn)生。常見的裂紋類型包括:

1)水平芯片開裂:通常由芯片邊緣的應(yīng)力集中引起,是較為常見的模式。

2)垂直芯片開裂:通常由芯片彎曲,導(dǎo)致其背面受到拉伸應(yīng)力而產(chǎn)生。裂紋從背面缺陷處(如研磨劃痕)開始,并向芯片表面擴(kuò)展。這種模式需要較大的應(yīng)力才能觸發(fā)。

在半導(dǎo)體晶圓和集成電路制造中,背面研磨是至關(guān)重要的工藝之一。背面研磨通常分為粗磨和拋光兩個階段。機(jī)械研磨技術(shù)常用于減薄過程,但研磨后通常會產(chǎn)生表面缺陷或劃痕。隨后的晶圓背面拋光有助于減少粗磨過程中產(chǎn)生的殘余應(yīng)力。機(jī)械研磨和拋光的不同技術(shù)和工藝參數(shù)將決定晶圓背面殘留缺陷的嚴(yán)重程度。此外,單個芯片背面劃痕方向的差異也會影響裂紋方向。

當(dāng)受到應(yīng)力載荷時,微裂紋有很高的可能性會擴(kuò)展并導(dǎo)致芯片斷裂。因此,芯片開裂在組裝過程或可靠性測試中很常見。例如,在模塑過程中,極高的模塑壓力或夾緊力可能導(dǎo)致硅芯片開裂,芯片的引線鍵合也可能導(dǎo)致芯片斷裂。

從芯片裂紋分類表中裂紋模式主要為A型,B型和C型較少。由于晶圓研磨和切割引起的裂紋類型應(yīng)是均勻的,并且在現(xiàn)代成熟技術(shù)中,失效應(yīng)該是獨(dú)立的且數(shù)量較少,因此判斷晶圓加工引起的缺陷可能部分導(dǎo)致了本次失效中的裂紋,但并非主要原因。

熱應(yīng)力排除:熱應(yīng)力(由芯片、引線框架和塑封料之間熱膨脹系數(shù)不匹配引起)通常導(dǎo)致水平裂紋。本案例中均為垂直裂紋,因此基本可以排除熱應(yīng)力是主因。

3.2 應(yīng)力來源分析

本案例中的裂紋均為垂直開裂,裂紋起源于芯片底部,并向上方擴(kuò)展,表明芯片受到了顯著的彎曲應(yīng)力。

從上圖可見,裂紋運(yùn)動方向幾乎垂直于施加的拉伸應(yīng)力方向,并產(chǎn)生相對平坦的斷裂表面。宏觀上,斷裂表面具有刻面紋理。這種斷裂需要較大的強(qiáng)度。如下圖所示,當(dāng)芯片底部受到拉伸,且拉伸應(yīng)力超過芯片背面的拉伸強(qiáng)度時,就會發(fā)生開裂。

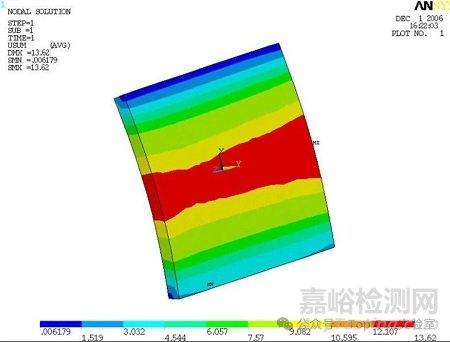

有限元建模 (FEM):我們使用ANSYS軟件建立了芯片的3D有限元模型,模擬芯片在受到彎曲力時的應(yīng)力分布。模擬結(jié)果顯示,當(dāng)芯片向上彎曲時,其底部會產(chǎn)生最大的拉伸應(yīng)力,而頂部則為壓應(yīng)力。這一結(jié)果與觀測到的“裂紋從底部發(fā)起”的現(xiàn)象完全一致,證實(shí)了芯片開裂與彎曲應(yīng)力之間存在明確關(guān)聯(lián)。

機(jī)械應(yīng)力調(diào)查:既然熱應(yīng)力并非主因,那么施加在芯片上的巨大彎曲力從何而來?調(diào)查最終指向了組裝后的測試環(huán)節(jié)。通過專項(xiàng)檢查發(fā)現(xiàn),失效批次所使用的測試設(shè)備(Test Handler)的分離器(Separator)存在運(yùn)動異常。正常情況下,分離器應(yīng)平穩(wěn)移動,但異常設(shè)備的分離器在X軸方向的移動不受控制,當(dāng)分離器從線性軌道蓋移出時,被測單元撞擊拾取頭。進(jìn)一步的根因追溯發(fā)現(xiàn),設(shè)備導(dǎo)銷(Guide Pin)的磨損是導(dǎo)致分離器運(yùn)動不穩(wěn)定的根本原因。

4.結(jié)論

本次芯片開裂失效的根本原因是:測試設(shè)備導(dǎo)銷磨損,導(dǎo)致其分離器運(yùn)動異常,在芯片拾取過程中對封裝體施加了不均衡的機(jī)械沖擊載荷。該機(jī)械沖擊導(dǎo)致芯片發(fā)生向上彎曲,使其背面處于強(qiáng)烈的拉伸應(yīng)力狀態(tài)下。當(dāng)該應(yīng)力超過硅材料的斷裂強(qiáng)度時,裂紋便從芯片背面的微缺陷處萌生,并垂直向上擴(kuò)展,最終貫穿整個芯片,導(dǎo)致器件失效。

來源:Top Gun 實(shí)驗(yàn)室