摘要:

采用3因素4水平的正交試驗法對汽車用鋼的機械振動焊接工藝參數進行優化,并在此基礎上研究了機械振動對焊接接頭韌脆轉變行為的影響。結果表明:正交極差分析結果優化得到鋼的振動焊接工藝參數為:振動頻率40 Hz、振動幅度0.05 mm、焊接電流220 A,此時,試驗用鋼在滿足焊接接頭強度的同時還具有較高-20 ℃ 沖擊功;優化振動焊接工藝參數下焊接接頭的抗拉強度、斷后伸長率和-20 ℃ 沖擊功相較于無振動焊接接頭的增加幅度分別為3.6%,10.3%和10.2%,韌脆轉變溫度從無振動時的-73.71 ℃ 轉變為振動焊接時的-75.03 ℃;Q960高強鋼焊接過程中施加適宜的機械振動可以在提高焊接接頭抗拉強度的同時,明顯改善焊接接頭的塑性和低溫沖擊韌性。

引言

低合金高強度鋼具有較高的強度、良好的韌塑性和耐磨性等,在汽車、交通運輸和水利水電等領域有著廣泛應用,在作為汽車焊接結構使用時,還具有減少焊接工作量、壁厚減薄以及重量減輕等特性[1]。隨著近年來汽車焊接結構中低合金高強鋼應用范圍的擴大,不同焊接工藝條件下焊接接頭出現的焊接冷裂紋、焊接接頭軟化失強、低溫韌性降低等問題也逐漸暴露出來,并成為了制約其在汽車中應用的技術瓶頸[2]。如何在滿足焊接接頭高強度的同時,提高焊接接頭的韌性和防止裂紋等的產生成為了低合金高強度鋼焊接所面臨的重要關鍵性問題[3-4]。本文選取高強汽車用Q960低合金高強度鋼為研究對象,通過在常規熔化極氣體保護焊的基礎上施加機械振動的方法[5],考察了振動焊接工藝參數對焊接接頭力學性能的影響,優化了焊接工藝,并分析了振動焊接對焊接接頭低溫韌脆轉變行為的影響,結果可為Q960低合金高強度鋼的焊接生產提供必要的參考,并具有重要的實際應用價值。

1、 材料與方法

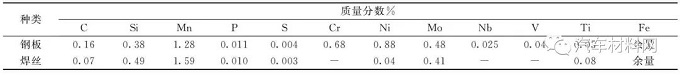

以Q960高強度鋼板(200 mm×55 mm×8 mm,組織為回火索氏體)和林肯錦泰JM-100C焊絲(Φ1.2 mm)為原料,化學成分如表1所示,力學性能如表2所示。

表1 鋼板和焊絲的化學成分

Tab.1 Chemical composition of steel plate and welding wire

表2 高強度鋼板和焊絲的力學性能

Tab.2 Mechanical properties of high strength steel plate and wire

采用松下YD-350GL3型全數字脈沖MIG/MAG焊機對Q960高強鋼進行熔化極氣體保護焊,焊接板采用雙面成型的平板對接焊接工藝(V型坡口,坡口角度為60°,鈍邊2 mm,板間距為2.6 mm),焊接前對焊接試件進行清理直至露出金屬光澤。熔化極氣體保護焊過程中施加垂直機械振動或者水平機械振動,并可以根據自帶的PLC控制箱設定機械振動頻率和機械振幅,焊接過程完成后,待焊縫完全凝固后再關閉機械振動系統[6]。焊接接頭和機械振動系統示意圖如圖1。選取對高強鋼焊接接頭力學性能影響較大的焊接電流、振動頻率和振動幅值作為變量,機械振動焊接工藝參數為:焊接電流180~240 A(變化幅度20 A)、混合保護氣體75%Ar+25%CO2流量16.5 L/min、焊接速度4 mm/s、振動頻率30~60 Hz(10 Hz變化幅度)、振動幅值0.03~0.06 mm(0.01 mm變化幅度)。為了優化振動焊接工藝參數,選取3因素4水平的L16(43)正交實驗進行研究,正交實驗工藝參數如表3。

圖1 焊接接頭和振動焊接示意圖

Fig.1 Schematic diagram of welding joint and vibration welding

表3 振動焊接工藝參數

Tab.3 Technological parameters of vibration welding

2、 試驗結果及討論

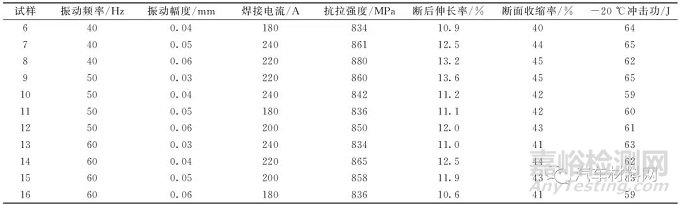

表4為3因素4水平正交法得到的焊接接頭的抗拉強度、斷后伸長率、斷面收縮率和-20 ℃沖擊功結果。從正交試驗結果來看,隨著焊接電流的增加,焊接接頭的抗拉強度、斷后伸長率和斷面收縮率呈現先升高后減小的特征,在焊接電流為220 A時取得最大值;斷后伸長率和斷面收縮率隨著振動頻率的增加先增加后降低,在振動頻率為40 Hz時取得最大值,而隨著振動幅度的增加,斷后伸長率和斷面收縮率表現出先減小后上升的趨勢,在振動幅度為0.05 mm時取得最大值。焊接電流、振動頻率和振動振幅都會對焊接接頭-20 ℃沖擊功造成影響,但是影響程度不同,其中焊接電流對焊縫沖擊功的影響最大。

表4 正交試驗結果

Tab.4 Orthogonal test results

表5為正交極差分析結果,其中R反映了工藝參數對抗拉強度、斷后伸長率和-20 ℃沖擊功的影響,R值越大則表示對應的工藝參數對抗拉強度、斷后伸長率和-20 ℃沖擊功的影響越大[7]。由此可見,對抗拉強度影響從高至低的順序為:焊接電流>振幅>頻率;對斷后伸長率影響從高至低順序為:焊接電流>頻率>振幅;對-20 ℃ 沖擊功影響從高至低順序為:焊接電流>振幅>頻率。對于Q960高強鋼焊接接頭而言,在滿足焊接接頭強塑性要求的前提下,焊接接頭的-20 ℃ 沖擊功也是一個重要的考核指標[8]。從正交極差分析結果優化得到的試驗用鋼的振動焊接工藝參數為:振動頻率40 Hz、振動幅度0.05 mm、焊接電流220 A,此時,試驗用鋼在滿足焊接接頭強度的同時還具有較高的-20 ℃ 沖擊功。

表5 正交極差分析結果

Tab.5 Results of orthogonal range analysis

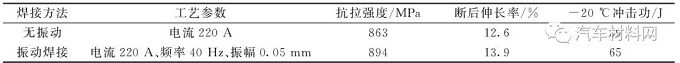

對常規無振動焊接和優化工藝參數的振動焊接接頭進行室溫力學性能測試,結果如表6所示。對比分析可見,無振動焊接接頭的抗拉強度、斷后伸長率和-20 ℃ 沖擊功分別為883 MPa,12.6%和61 J,而振動焊接接頭的抗拉強度、斷后伸長率和-20 ℃ 沖擊功都相較于無振動焊接接頭有所增加,增加幅度分別為3.6%,10.3%和10.2%。由此可見,對Q960高強鋼焊接過程中施加適宜的機械振動可以提高焊接接頭的抗拉強度,且可以明顯改善焊接接頭的塑性和低溫沖擊韌性。

表6 施加機械振動前后焊接接頭的力學性能

Tab.6 Mechanical properties of welded joints before and after mechanical vibration

兩種焊接工藝下焊接接頭焊縫區組織都由先共析鐵素體、側板條鐵素體和晶內針狀鐵素體組成,只是振動焊接條件下焊縫中的針狀鐵素體數量要多于無振動焊接條件下的焊縫,且針狀鐵素體更加細小。這主要是由于在機械振動作用下,焊接熔池會受到攪拌的作用,熔融金屬流動加快、散熱速度增加,在一定程度上會減小奧氏體向鐵素體轉變的溫度,從而抑制側板條鐵素體和先共析鐵素體在奧氏體晶界的形核,并有利于針狀鐵素體的形成[9-10]。

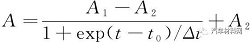

為了進一步研究Q960高強鋼焊接接頭的韌脆轉變行為,對無振動和優化工藝參數的振動焊接接頭在20~-140 ℃范圍內的沖擊功(A/J)進行了測量,并采用 Boltzmann 函數進行了焊接接頭韌脆轉變溫度曲線擬合,結果如圖2所示。關于韌脆轉變溫度的Boltzmann 函數可表示為[11-12]

圖2 焊縫20 ~-140 ℃范圍內沖擊功擬合曲線

Fig.2 Fitting curve of impact energy in welds at 20 ~-140 ℃

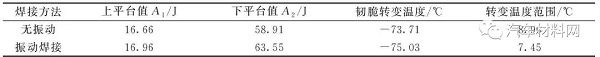

式中:A1和A2分別表示下平臺值和上平臺值,J;t和t0分別為試驗溫度和韌脆轉變溫度,℃;Δt為轉變溫度范圍,℃。分別對無振動和振動焊接條件下焊縫20~-140 ℃范圍內沖擊功曲線進行擬合,擬合參數如表7所示,擬合曲線表達式為

表7 焊縫20 ~-140 ℃范圍內boltzmann擬合參數

Tab.7 Boltzmann fitting parameters for welds at 20 ~-140 ℃

無振動焊接:

振動焊接:

從圖2的沖擊功擬合曲線可知,振動焊接條件下焊縫接頭的沖擊功要高于無振動焊接接頭,且在韌脆轉變溫度附近沖擊功會發生急劇變化。施加機械振動后,焊接接頭焊縫上平臺和下平臺值都得到提高,韌脆轉變溫度從無振動時的-73.71 ℃ 轉變為振動焊接時的-75.03 ℃,由此可見,施加機械振動有助于改善焊接接頭的低溫沖擊韌性。這主要與振動焊接時焊縫組織中有更多的細小針狀鐵素體,在沖擊裂紋擴展過程中需要消耗更多的能量,抗解理斷裂能力高于先共析鐵素體和側板條鐵素體[13]。

3、 結論

1)對抗拉強度影響從高至低的順序為:焊接電流>振幅>頻率;對斷后伸長率影響從高至低順序為:焊接電流>頻率>振幅;對-20 ℃ 沖擊功影響從高至低順序為:焊接電流>振幅>頻率。

2)從正交極差分析結果優化得到的試驗用鋼的振動焊接工藝參數為:振動頻率40 Hz、振動幅度0.05 mm、焊接電流220 A;優化振動焊接工藝參數下焊接接頭的抗拉強度、斷后伸長率和-20 ℃ 沖擊功都相較于無振動焊接接頭的增加幅度分別為3.6%,10.3%和10.2%。

3)施加機械振動后,Q960高強鋼焊接接頭韌脆轉變溫度從無振動時的-73.71 ℃轉變為振動焊接時的-75.03 ℃,施加機械振動有助于改善焊接接頭的低溫沖擊韌性。

參考文獻:

[1] 彭云,宋亮,趙琳,等.先進鋼鐵材料焊接性研究進展[J].金屬學報,2020,56(4):601-618.

[2] 王艷杰,趙琳,彭云,等.中錳汽車鋼激光焊接焊縫組織與韌性[J].中國激光,2022,49(8):227-237.

[3] SOOMRO I A,PEDAPATI S R,AWANG M.A review of advances in resistance spot welding of automotive sheet steels:emerging methods to improve joint mechanical performance[J].The International Journal of Advanced Manufacturing Technology,2021,118(5-6):1-32.

[4] 林雙平,鐘振前,司紅,等.壓力容器筒體焊接接頭的開裂原因分析[J].金屬熱處理,2019,44(S1):328-335.

[5] 楊陽,吳宏,劉伯威,等.紫銅纖維對汽車摩擦材料性能的影響[J].材料工程.2021,49(10):96-103.

[6] 常彥博,郭亮,張慶茂,等.汽車用鋼/鋁合金激光搭接焊接工藝研究[J].應用激光,2020,40(4):665-671.

[7] 肖智杰,曾凱,何曉聰,等.DP590雙相鋼點焊接頭的正交試驗及超聲檢測分析[J].材料科學與工藝,2018,26(2):21-26.

[8] 王志剛,張建曉,王慶江.振動時效處理和消應力熱處理對304L不銹鋼焊接殘余應力的影響[J].電焊機,2022,52(2):103-108.

[9] 韓斌疇,盧慶華,張靜,等.機械振動下的焊接接頭組織分析[J].焊接技術,2016,45(11):14-16,97-98.

[10] 彭必榮,盧慶華,何曉峰,等.機械振動對激光焊接接頭組織的影響[J].機械工程學報,2015,51(20):94-100.

[11] 鄧嘉宏,劉紅,劉繼幗.機械振動對2A14鋁合金TIG焊接接頭組織與性能的影響[J].輕合金加工技術,2021,49(5):56-61.

[12] 任新懷,盧慶華,白永真.機械振動對激光填絲焊接接頭組織和疲勞性能影響[J].輕工機械,2020,38(3):96-99,104.

[13] 文明月,董文超,龐輝勇,等.一種Fe-Cr-Ni-Mo高強鋼焊接熱影響區的顯微組織與沖擊韌性研究[J].金屬學報,2018,54(4):501-511.