您當(dāng)前的位置:檢測(cè)資訊 > 科研開(kāi)發(fā)

嘉峪檢測(cè)網(wǎng) 2024-08-28 09:24

摘要

結(jié)構(gòu)健康監(jiān)測(cè)(SHM)是確保飛行器復(fù)合材料結(jié)構(gòu)安全性和完整性的重要手段。基于背向瑞利散射的分布式光纖傳感器可以通過(guò)測(cè)量高密度的應(yīng)變分布為復(fù)合材料損傷監(jiān)測(cè)提供數(shù)據(jù)支持。然而,結(jié)構(gòu)應(yīng)變分布特征和損傷的映射關(guān)系較為復(fù)雜,無(wú)法直接根據(jù)應(yīng)變分布準(zhǔn)確判定損傷的定量信息。另外,分布式光纖傳感器數(shù)據(jù)量大,通過(guò)人為分析應(yīng)變數(shù)據(jù)識(shí)別損傷較為耗時(shí)且準(zhǔn)確性偏低。為了應(yīng)對(duì)這一挑戰(zhàn),提出了一種基于分布式光纖傳感數(shù)據(jù)與U-Net神經(jīng)網(wǎng)絡(luò)的智能損傷識(shí)別方法,旨在自動(dòng)精確識(shí)別復(fù)合材料中常見(jiàn)的分層損傷。首先,通過(guò)有限元仿真構(gòu)建U-Net神經(jīng)網(wǎng)絡(luò)的訓(xùn)練集與驗(yàn)證集;隨后進(jìn)行含分層損傷復(fù)合材料板的懸臂加載試驗(yàn),通過(guò)分布式光纖傳感器采集結(jié)構(gòu)應(yīng)變分布數(shù)據(jù)作為測(cè)試集。損傷識(shí)別結(jié)果表明,U-Net神經(jīng)網(wǎng)絡(luò)可以對(duì)分層損傷的位置、尺寸與形狀進(jìn)行較為精確的定量識(shí)別。

正文

復(fù)合材料因高比強(qiáng)度和比剛度廣泛應(yīng)用于各種航空航天結(jié)構(gòu)[1]。然而航空航天結(jié)構(gòu)的服役環(huán)境嚴(yán)苛,在結(jié)構(gòu)服役過(guò)程中容易產(chǎn)生結(jié)構(gòu)損傷,威脅結(jié)構(gòu)的安全運(yùn)行。分層損傷是復(fù)合材料結(jié)構(gòu)中最常見(jiàn)的損傷形式之一[2],損傷發(fā)生在結(jié)構(gòu)內(nèi)部,會(huì)給損傷檢測(cè)帶來(lái)困難。結(jié)構(gòu)健康監(jiān)測(cè)(Structural health monitoring,SHM)基于先進(jìn)傳感器網(wǎng)絡(luò),在損傷在線(xiàn)識(shí)別、結(jié)構(gòu)狀態(tài)感知與安全評(píng)估等領(lǐng)域發(fā)揮至關(guān)重要的作用。光纖傳感器具有體積小、質(zhì)量輕、抗電磁干擾和耐久性強(qiáng)等諸多優(yōu)點(diǎn),因此廣泛應(yīng)用于各類(lèi)航空航天結(jié)構(gòu)的健康監(jiān)測(cè)任務(wù)中[1,3]。而分布式光纖傳感器(Distributed fiber optic sensor,DFOS)測(cè)點(diǎn)密度高,在結(jié)構(gòu)應(yīng)變分布監(jiān)測(cè)及損傷定量識(shí)別方面具有較強(qiáng)的應(yīng)用前景。單一男[4]通過(guò)分布式光纖傳感器組成應(yīng)變監(jiān)測(cè)網(wǎng)絡(luò)對(duì)絕熱泡沫膠接鋁合金板的脫粘和翼梢小翼的接縫凹坑進(jìn)行了損傷監(jiān)測(cè),驗(yàn)證了利用高密度應(yīng)變信息識(shí)別結(jié)構(gòu)損傷方法的有效性。鐘照振等[5]構(gòu)建了基于高空間分辨率分布式光纖傳感器的沖擊監(jiān)測(cè)系統(tǒng),將監(jiān)測(cè)到的復(fù)合材料層合板結(jié)構(gòu)應(yīng)變響應(yīng)幅值作為特征量實(shí)現(xiàn)了沖擊位置辨識(shí),得到了約8.44mm的平均定位誤差。孫曉明等[6]開(kāi)發(fā)了一套基于光纖傳感探測(cè)的直升機(jī)修理異常振動(dòng)源定位系統(tǒng),通過(guò)直升機(jī)的振動(dòng)源動(dòng)態(tài)監(jiān)控,識(shí)別了直升機(jī)的主要振動(dòng)源。Klute等[7]將分布式光纖傳感器網(wǎng)絡(luò)埋入到碳纖維復(fù)合材料壓力容器中,測(cè)量不同壓力水平下的層間應(yīng)變水平,通過(guò)沖擊造成的殘余應(yīng)變識(shí)別出損傷缺陷的大致位置。Tan等[8]利用分布式光纖傳感器測(cè)得的應(yīng)變數(shù)據(jù)對(duì)三維變形薄壁金屬平板試件進(jìn)行了屈曲檢測(cè)和三維變形重建。

近年來(lái),在傳感器技術(shù)、數(shù)據(jù)處理和高性能計(jì)算的共同推動(dòng)下,SHM從傳統(tǒng)基于模型的方法逐步發(fā)展到數(shù)據(jù)驅(qū)動(dòng)的方法。通過(guò)適當(dāng)?shù)挠?xùn)練和優(yōu)化技術(shù),深度學(xué)習(xí)可以從大量的數(shù)據(jù)中自動(dòng)提取與結(jié)構(gòu)損傷相關(guān)的特征[9–10]。將光纖傳感技術(shù)與人工智能(Artificial intelligence,AI)技術(shù)結(jié)合,基于結(jié)構(gòu)的應(yīng)變信息識(shí)別結(jié)構(gòu)中存在的損傷是目前SHM領(lǐng)域的研究熱點(diǎn)。Loutas等[11–12]使用4根光纖布拉格光柵(Fiber Bragg gratting,F(xiàn)BG)傳感器來(lái)采集碳纖維復(fù)合材料加筋板結(jié)構(gòu)動(dòng)態(tài)應(yīng)變數(shù)據(jù),通過(guò)在結(jié)構(gòu)不同區(qū)域改變質(zhì)量模擬結(jié)構(gòu)損傷,并使用支持向量機(jī)(Support vector machine,SVM)模式識(shí)別方法和人工神經(jīng)網(wǎng)絡(luò)(Artificial neuralnetwork,ANN)識(shí)別到了損傷位置。Karypidis等[13]采用深度自編碼器(Deep autoencoder,DAE)構(gòu)建了一個(gè)異常檢測(cè)系統(tǒng),用于監(jiān)測(cè)鋼筋混凝土結(jié)構(gòu)的健康狀態(tài),研究中采用了分布式光纖傳感器,通過(guò)應(yīng)變測(cè)量檢測(cè)結(jié)構(gòu)裂紋,并結(jié)合深度自編碼器算法DAE分析數(shù)據(jù);該試驗(yàn)表明,DAE能夠成功量化由橫向裂紋導(dǎo)致的損傷,為早期檢測(cè)裂紋位置、鋼筋腐蝕及其他類(lèi)型損傷提供了新途徑。Song等[14]提出了一種基于布里淵散射的分布式光纖傳感器檢測(cè)結(jié)構(gòu)微裂紋的深度學(xué)習(xí)方法,網(wǎng)絡(luò)架構(gòu)由21層的卷積神經(jīng)網(wǎng)絡(luò)構(gòu)成,使用一根15m長(zhǎng)的含人工缺陷寬翼緣鋼梁進(jìn)行方法驗(yàn)證,結(jié)果表明該方法能夠從應(yīng)變分布中提取出微裂紋特征,并能從噪聲中區(qū)分裂紋誘發(fā)的局部峰值,能夠檢測(cè)到小至23μm的裂紋。與傳統(tǒng)支持向量機(jī)和多層感知器(Multi layer perceptron,MLP)相比,這種基于深度學(xué)習(xí)的方法表現(xiàn)出更優(yōu)越的性能。Zhuang等[15]在頭盔中嵌入光纖布拉格光柵傳感器來(lái)捕捉撞擊時(shí)頭盔的變形和受力情況,使用了5種獨(dú)立的機(jī)器學(xué)習(xí)(Machine learning,ML)模型及2種集成ML模型,包括支持向量機(jī)、高斯過(guò)程回歸(Gaussian process regression,GPR)、隨機(jī)森林(Random forest,RF)、基于K近鄰實(shí)例的學(xué)習(xí)器(Instance-based K,IBK)、彈性網(wǎng)絡(luò)回歸(Elastic net regression,ENR)、投票(Voting)和加性回歸隨機(jī)森林(Additive regression-random forest,AR-RF);基于FBG傳感器監(jiān)測(cè)到的應(yīng)變變化,經(jīng)過(guò)訓(xùn)練的ML模型能夠準(zhǔn)確預(yù)測(cè)沖擊類(lèi)型,以及沖擊力的大小和方向。Liu等[16]開(kāi)發(fā)了一個(gè)使用分布式光纖傳感器和深度學(xué)習(xí)技術(shù)監(jiān)測(cè)結(jié)構(gòu)中裂縫的方法,使用改進(jìn)的YOLO模型識(shí)別和定位到了空間分布裂縫。

現(xiàn)有基于光纖信號(hào)的機(jī)器學(xué)習(xí)方法,大多僅能識(shí)別結(jié)構(gòu)損傷的位置、類(lèi)型等信息,關(guān)于進(jìn)一步獲取損傷的二維尺寸、形狀等定量信息的研究較少。圖像分割方法為損傷定量信息識(shí)別提供了新的思路。目前較為常用的圖像分割模型包括FCN、Segnet、U-Net等,其中,U-Net網(wǎng)絡(luò)融合并擴(kuò)展了FCN和Segnet在全卷積網(wǎng)絡(luò)方面的創(chuàng)新,將跳躍連接貫穿整個(gè)網(wǎng)絡(luò)結(jié)構(gòu),通過(guò)其獨(dú)特的結(jié)構(gòu)優(yōu)化了圖像分割的性能。U-Net網(wǎng)絡(luò)最初由Ronneberger等[17]在2015年提出,初衷是為了解決醫(yī)學(xué)圖像分割的問(wèn)題,因其網(wǎng)絡(luò)結(jié)構(gòu)酷似“U”形而得名。

鑒于U-Net神經(jīng)網(wǎng)絡(luò)在醫(yī)學(xué)圖像處理領(lǐng)域中表現(xiàn)出的優(yōu)異性能,本文將其與分布式光纖傳感技術(shù)相結(jié)合用于碳纖維層合板分層損傷的定量識(shí)別。首先,本文基于有限元模擬的應(yīng)變數(shù)據(jù)訓(xùn)練U-Net網(wǎng)絡(luò),隨后通過(guò)使用密集布設(shè)的分布式光纖傳感器測(cè)量得到碳纖維復(fù)材板的表面應(yīng)變數(shù)據(jù),將測(cè)得的應(yīng)變數(shù)據(jù)輸入到訓(xùn)練后的U-Net網(wǎng)絡(luò)中,具有像素級(jí)識(shí)別精度的U-Net神經(jīng)網(wǎng)絡(luò)對(duì)每個(gè)數(shù)據(jù)點(diǎn)進(jìn)行分類(lèi),進(jìn)而實(shí)現(xiàn)對(duì)復(fù)合材料分層損傷的定量識(shí)別。

1、 分布式光纖傳感與U-Net神經(jīng)網(wǎng)絡(luò)

1.1 基于背向瑞利散射的分布式光纖應(yīng)變傳感原理

分布式光纖傳感器能夠把沿光纖長(zhǎng)度上的任何點(diǎn)當(dāng)作測(cè)點(diǎn)進(jìn)行物理場(chǎng)變化的監(jiān)測(cè),具有連續(xù)高密度測(cè)量的優(yōu)點(diǎn)。本文使用的是基于背向瑞利散射的分布式光纖傳感器。對(duì)于每根光纖,都有與之對(duì)應(yīng)的背向瑞利散射光信號(hào)作為其固有信息,這種信號(hào)在光纖狀態(tài)不變時(shí)保持穩(wěn)定。當(dāng)光纖在某位置經(jīng)歷變形或溫度發(fā)生改變時(shí),該處的背向瑞利散射光信號(hào)的波長(zhǎng)會(huì)相應(yīng)地出現(xiàn)變化。通過(guò)比較光纖改變前后的背向瑞利散射光信息,就能夠定位到光纖狀態(tài)改變的位置[4]。

在光纖測(cè)量起始階段首先需要保存一個(gè)基準(zhǔn)狀態(tài)的瑞利散射信號(hào),因?yàn)楣饫w局部應(yīng)變和溫度的變化會(huì)造成背向瑞利散射光反射光譜的局部漂移,用應(yīng)變ε和溫度T的函數(shù)來(lái)表示光譜的漂移,可以測(cè)量出光纖局部的應(yīng)變或溫度變化,得到

式中,λ為平均光波波長(zhǎng);ν為頻率;Δλ為波長(zhǎng)偏移量;Δν為頻率變化量;KT和Kε分別是溫度和應(yīng)變的常數(shù)系數(shù)。

如果忽略溫度變化,應(yīng)變可以寫(xiě)為

式中,c為光在真空狀態(tài)下的傳播速度;

為光纖解調(diào)儀掃描時(shí)的中心波長(zhǎng)。從式(2)可以看出,通過(guò)對(duì)比當(dāng)前測(cè)量時(shí)的光纖與基準(zhǔn)狀態(tài)時(shí)的光譜偏移,就可以得出應(yīng)變的測(cè)量值。

1.2 U-Net網(wǎng)絡(luò)模型

最初的網(wǎng)絡(luò)是基于512×512大小的圖像[17],本文中輸入的是160×80的應(yīng)變場(chǎng)數(shù)值矩陣,通過(guò)對(duì)矩陣進(jìn)行填充,確保經(jīng)過(guò)卷積層后特征矩陣的大小不變,模型中特征矩陣的縮小使用池化層來(lái)實(shí)現(xiàn)。若采用上述方法,在特征提取部分和上采樣對(duì)應(yīng)部分的特征矩陣大小完全一致,在做特征融合時(shí)較為便利。本文所采用的U-Net網(wǎng)絡(luò)結(jié)構(gòu)如圖1所示。該網(wǎng)絡(luò)由捕捉圖像特征的收縮路徑和提供定位的對(duì)稱(chēng)擴(kuò)展路徑組成。該結(jié)構(gòu)共5層,每層包含一對(duì)收縮(下采樣)路徑和擴(kuò)展(上采樣)路徑。在收縮路徑中,每層使用零填充執(zhí)行兩個(gè)3×3卷積運(yùn)算,保持矩陣的原始大小不變。每個(gè)卷積運(yùn)算后面都有一個(gè)校正線(xiàn)性單元ReLU。在第一層中,卷積運(yùn)算將3通道的二維數(shù)值矩陣生成64個(gè)特征通道;在其余層中,特征通道的數(shù)量是上一層的兩倍。從上一層到下一層,通過(guò)2×2最大池化操作以2的步長(zhǎng)對(duì)特征通道進(jìn)行下采樣。在最后一步中,總共有1024個(gè)10×5大小的特征二維矩陣。在擴(kuò)展路徑中,每一層特征矩陣的大小都會(huì)加倍,同時(shí)使用2×2反卷積運(yùn)算,反卷積層通過(guò)設(shè)置stride=2參數(shù)放大特征矩陣,放大后的特征矩陣大小為原來(lái)的2倍,同時(shí)將特征通道數(shù)量減半。在每層上采樣的開(kāi)始,來(lái)自收縮路徑的輸出特征通道與對(duì)應(yīng)相同層的擴(kuò)展路徑的特征通道疊加。疊加之后使用零填充執(zhí)行兩個(gè)3×3卷積運(yùn)算以保持原始矩陣大小。在最后一層,使用1×1卷積運(yùn)算將64個(gè)特征通道映射到期望數(shù)量的類(lèi),與論文中最后輸出的通道為2不同,由于處理的是3分類(lèi)問(wèn)題,所以模型最后輸出的通道為3,每個(gè)通道對(duì)應(yīng)一個(gè)類(lèi)別的預(yù)測(cè)分?jǐn)?shù)(Logits)。

圖1

2、 數(shù)據(jù)集獲取

本文所使用的神經(jīng)網(wǎng)絡(luò)架構(gòu)U-Net是從計(jì)算機(jī)視覺(jué)圖像分割領(lǐng)域引入的,一般用于圖像數(shù)據(jù)的語(yǔ)義分割,在圖像分割領(lǐng)域,研究人員為了獲得更大的數(shù)據(jù)集通常采用對(duì)現(xiàn)有圖像數(shù)據(jù)進(jìn)行平移、旋轉(zhuǎn)、翻轉(zhuǎn)、裁剪等數(shù)據(jù)增強(qiáng)策略。考慮到結(jié)構(gòu)損傷會(huì)引起應(yīng)變重分布,不同大小的分層損傷在碳纖維層合板中不同位置引起的應(yīng)變變化,不僅表現(xiàn)為圖片上的位置平移和尺寸的放大縮小,應(yīng)變場(chǎng)的變化也會(huì)更為復(fù)雜,在本文中不采用圖像學(xué)中的數(shù)據(jù)擴(kuò)充方式,而是通過(guò)有限元模擬來(lái)獲取大量數(shù)據(jù)。以有限元仿真模擬得到的應(yīng)變數(shù)據(jù)作為U-Net網(wǎng)絡(luò)模型的訓(xùn)練集和驗(yàn)證集,再利用分布式光纖傳感器測(cè)得的真實(shí)試件的應(yīng)變數(shù)據(jù)作為U-Net網(wǎng)絡(luò)的測(cè)試集。

2.1碳纖維復(fù)材板分層損傷有限元模擬

利用ABAQUS有限元軟件,在復(fù)合材料板表面提取與光纖測(cè)量路徑相對(duì)應(yīng)的應(yīng)變分布。通過(guò)參數(shù)化腳本,自動(dòng)完成模型創(chuàng)建、損傷設(shè)置及光纖路徑應(yīng)變提取。針對(duì)100個(gè)不同分層損傷形狀的模型施加10種載荷,總共得到了1000組數(shù)據(jù)。

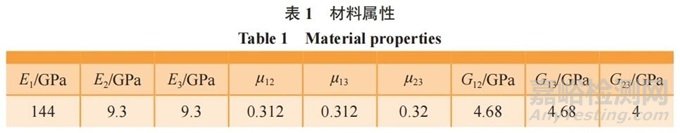

復(fù)合材料板尺寸為100mm×200mm,單層厚度為0.1mm,共30層,應(yīng)用實(shí)體單元建模。復(fù)合材料采用正交鋪層,屬性如表1所示(E為不同方向的彈性模量;μ為泊松比;G為剪切模量)。分層損傷通過(guò)復(fù)制節(jié)點(diǎn)的方式引入,即在同一個(gè)空間位置處存在2個(gè)節(jié)點(diǎn),分別隸屬于上下兩層單元。分層位置在距離上表面0.2mm與0.3mm處,即在2~3層或3~4層之間設(shè)置損傷。損傷形狀為隨機(jī)四邊形,圖2所示為100個(gè)損傷形狀里隨機(jī)抽取的損傷形狀,損傷大小設(shè)置在400~410mm2范圍內(nèi),加載方式設(shè)置為懸臂彎曲。板左端固支,右端采用面外位移加載,最小為5mm,最大為50mm,間隔5mm。

表1

針對(duì)圖2中的損傷,有限元模擬的應(yīng)變分布結(jié)果如圖3所示,可以看到分層損傷位置的應(yīng)變分布發(fā)生一定擾動(dòng),但應(yīng)變分布特征與損傷區(qū)域并不存在精確對(duì)應(yīng)的關(guān)系。

將從ABAQUS導(dǎo)出的光纖路徑上的表面節(jié)點(diǎn)應(yīng)變εsim通過(guò)插值擬合的方式得到80×160的全場(chǎng)應(yīng)變,

處理過(guò)程如圖4所示,然后把應(yīng)變場(chǎng)數(shù)據(jù)

復(fù)制成80×160×3的三維數(shù)值矩陣作為模型的訓(xùn)練數(shù)據(jù)集。

圖2

圖3

圖4

2.2基于密集布設(shè)分布式光纖傳感網(wǎng)絡(luò)的碳纖維復(fù)材板應(yīng)變數(shù)據(jù)采集

2.2.1 預(yù)埋分層損傷的碳纖維復(fù)材板試件制作

試驗(yàn)試件大小為200mm×100mm,厚度為12層,采用T700單向預(yù)浸料進(jìn)行正交鋪設(shè),通過(guò)在2~3層碳纖維之間添加20mm×20mm的正方形脫模布設(shè)置分層損傷,損傷位置如圖5所示。碳纖維復(fù)材板試驗(yàn)件固化工藝流程為:首先將試件加熱至100℃并保溫1h,完成預(yù)固化處理;隨后將溫度升至130℃固化2h;最后將溫度升至160℃固化2h。整個(gè)固化過(guò)程中試件在抽真空條件下施加壓力,以確保樹(shù)脂的充分滲透和空氣的排除。

圖5

2.2.2 高密度光纖布設(shè)

為了得到準(zhǔn)確可靠的復(fù)材板表面應(yīng)變場(chǎng),將分布式光纖傳感器進(jìn)行高密度布設(shè)。考慮到試驗(yàn)過(guò)程中夾具和光纖彎折對(duì)測(cè)量信號(hào)的影響,只對(duì)試件的局部區(qū)域進(jìn)行光纖布設(shè),光纖監(jiān)測(cè)范圍為80mm×80mm區(qū)間,光纖相鄰間隔為5mm,采用螺旋方式布設(shè)光纖。光纖布設(shè)路徑設(shè)計(jì)如圖6(a)所示,共17條光纖測(cè)量段,其中有5條(第2、4、6、8、10測(cè)量段)通過(guò)損傷區(qū)域:3條(第4、6、8測(cè)量段)通過(guò)損傷區(qū)域的內(nèi)部,2條(第2、10測(cè)量段)位于損傷區(qū)域的邊界。光纖布設(shè)完成后的復(fù)材板試件如圖6(b)所示。

需要指出的是,圖6中采用光纖的二維致密布設(shè),讓光纖盡可能覆蓋結(jié)構(gòu)表面,這使得光纖在垂直測(cè)量路徑方向也需要采用高密度布設(shè),可能帶來(lái)工程適用性的問(wèn)題。實(shí)際應(yīng)用中,需要根據(jù)檢測(cè)損傷大小(如分層尺寸、裂紋長(zhǎng)度等)設(shè)定布設(shè)密度。另外,實(shí)際工程中可以在需要重點(diǎn)監(jiān)測(cè)的關(guān)鍵局部區(qū)域(如應(yīng)力集中區(qū)域、螺孔周邊等)進(jìn)行二維致密布設(shè),而在非關(guān)鍵區(qū)域采用稀疏布設(shè),只測(cè)量一維高密度應(yīng)變。

圖6

2.2.3 應(yīng)變采集

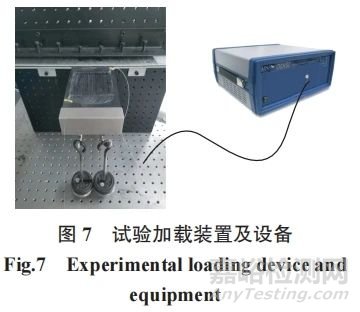

采用懸臂彎曲加載,試件一端固支,另一端采用懸掛砝碼的方式進(jìn)行加載,如圖7所示。試驗(yàn)所采用的應(yīng)變采集裝置是LUNA公司的ODISI分布式光纖采集系統(tǒng),測(cè)量時(shí)光纖路徑上的應(yīng)變測(cè)點(diǎn)間距設(shè)置為1mm,傳感器標(biāo)距為7mm。設(shè)備連接調(diào)試好后在無(wú)載荷狀態(tài)下采集光纖基準(zhǔn)信號(hào),試驗(yàn)包含4個(gè)載荷等級(jí):載荷步1,載荷大小5N;載荷步2,載荷大小10N;載荷步3,載荷大小15N;載荷步4,載荷大小20N。

2.2.4 光纖應(yīng)變數(shù)據(jù)分析處理

鑒于試驗(yàn)所測(cè)得的4個(gè)載荷步的應(yīng)變數(shù)據(jù)呈線(xiàn)性變化,文中只給出最大載荷下的應(yīng)變曲線(xiàn),如圖8所示,為20N載荷下光纖實(shí)測(cè)的復(fù)材板表面應(yīng)變數(shù)據(jù)εmeasured曲線(xiàn),可以明顯看出應(yīng)變數(shù)據(jù)呈循環(huán)變化的趨勢(shì),這與光纖的環(huán)繞布設(shè)方式相符。應(yīng)變曲線(xiàn)中極小值點(diǎn)的應(yīng)變數(shù)值小于0,原因是該位置對(duì)應(yīng)光纖彎折路徑區(qū)域中點(diǎn)。由于懸臂加載下復(fù)材板表面單向受拉,橫向根據(jù)泊松關(guān)系收縮,故存在應(yīng)變負(fù)值。此外,光纖彎折處的應(yīng)變分布較復(fù)雜,容易帶來(lái)誤差,因此在應(yīng)變分析時(shí)忽略此區(qū)域。在監(jiān)測(cè)區(qū)域的應(yīng)變數(shù)據(jù)中可以看出由于分層損傷造成的應(yīng)變擾動(dòng)現(xiàn)象,通過(guò)試驗(yàn)測(cè)得的分層損傷應(yīng)變特征與有限元模擬基本一致。在損傷邊界處的應(yīng)變擾動(dòng)特征不如損傷內(nèi)部明顯。

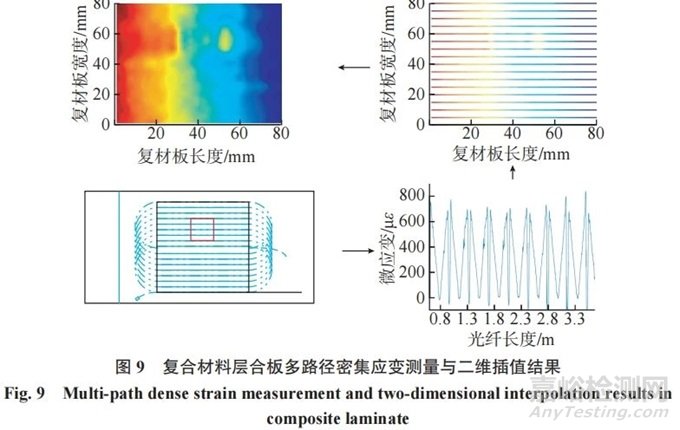

將光纖采集到的一維應(yīng)變數(shù)據(jù)εmeasured根據(jù)光纖布設(shè)路徑映射到二維平面中對(duì)應(yīng)位置,同時(shí)采用插值擬合的方式將應(yīng)變數(shù)據(jù)插值為1mm間隔的80×80的應(yīng)變場(chǎng)數(shù)值矩陣

,處理過(guò)程如圖9所示,然后把應(yīng)變場(chǎng)數(shù)據(jù)

復(fù)制成3×80×80的三維數(shù)值矩陣保存為.npy文件作為模型的輸入數(shù)據(jù)。

圖7

圖8

圖9

2.2.5 U-Net網(wǎng)絡(luò)的訓(xùn)練和驗(yàn)證試驗(yàn)

為了評(píng)估本文所提方法的有效性,搭建了神經(jīng)網(wǎng)絡(luò)訓(xùn)練平臺(tái)訓(xùn)練U-Net網(wǎng)絡(luò)并進(jìn)行驗(yàn)證。

(1)U-Net網(wǎng)絡(luò)訓(xùn)練平臺(tái)搭建。

碳纖維復(fù)材板分層損傷識(shí)別U-Net網(wǎng)絡(luò)訓(xùn)練平臺(tái)主要硬件配置為:CPU,AMD Ryzen Threadripper PRO 3955WX 16–Cores;GPU,NVIDIA GeForce RTX 3090;內(nèi)存為32G。

相比傳統(tǒng)算法,神經(jīng)網(wǎng)絡(luò)模型結(jié)構(gòu)更復(fù)雜,為了高效、便捷、靈活地實(shí)現(xiàn)網(wǎng)絡(luò)模型搭建,需要借助高質(zhì)量的深度學(xué)習(xí)框架,Pytorch和Tensor?ow是目前最主流的兩個(gè)現(xiàn)代化深度學(xué)習(xí)框架,極大地提高了神經(jīng)網(wǎng)絡(luò)搭建的效率。本文所使用的軟件環(huán)境如表2所示。

表2

(2)損失函數(shù)。

U-Net網(wǎng)絡(luò)模型為輸入數(shù)據(jù)的每個(gè)數(shù)據(jù)點(diǎn)輸出一個(gè)相應(yīng)的Logits向量,向量的長(zhǎng)度為總類(lèi)別數(shù)C,向量中的每個(gè)元素代表該數(shù)據(jù)點(diǎn)屬于各個(gè)類(lèi)別的原始分?jǐn)?shù)。本文采用經(jīng)典的交叉熵?fù)p失函數(shù)CrossEntropyLoss,其計(jì)算過(guò)程為:首先自動(dòng)對(duì)每個(gè)數(shù)據(jù)點(diǎn)對(duì)應(yīng)的Logits向量應(yīng)用Softmax函數(shù),將每個(gè)數(shù)據(jù)點(diǎn)的預(yù)測(cè)(模型輸出的每一行)Logits轉(zhuǎn)換為概率分布,其中每個(gè)元素的值在0~1之間,且所有元素的和等于1;然后計(jì)算每個(gè)數(shù)據(jù)點(diǎn)的真實(shí)類(lèi)別標(biāo)簽對(duì)應(yīng)的預(yù)測(cè)概率的負(fù)對(duì)數(shù),得到單個(gè)數(shù)據(jù)點(diǎn)的交叉熵?fù)p失;最后取所有損失的平均值作為損失函數(shù)CrossEntropyLoss最終的計(jì)算結(jié)果。

單個(gè)數(shù)據(jù)點(diǎn)的交叉熵?fù)p失計(jì)算公式為

式中,pc為通過(guò)Softmax函數(shù)計(jì)算的第c個(gè)類(lèi)別的概率;C是類(lèi)別的總數(shù);s_j是模型輸出中j個(gè)類(lèi)別的Logit;s_c是真實(shí)類(lèi)別c對(duì)應(yīng)的Logit。

(3)評(píng)價(jià)指標(biāo)。

為了評(píng)估復(fù)合材料分層損傷識(shí)別的U-Net網(wǎng)絡(luò)模型的訓(xùn)練結(jié)果,需要對(duì)模型的數(shù)據(jù)點(diǎn)級(jí)識(shí)別結(jié)果給出評(píng)價(jià)指標(biāo)。IoU(Intersection over union)交并比定義如圖10所示,用于測(cè)量模型的預(yù)測(cè)區(qū)域與實(shí)際目標(biāo)之間的重疊程度,是計(jì)算機(jī)視覺(jué)中一種廣泛用于評(píng)估神經(jīng)網(wǎng)絡(luò)模型識(shí)別準(zhǔn)確性的指標(biāo)。本文通過(guò)計(jì)算IoU值對(duì)分層損傷識(shí)別結(jié)果進(jìn)行定量分析。

IoU的計(jì)算公式為

式中,真陽(yáng)性TP(True positives)為網(wǎng)絡(luò)預(yù)測(cè)損傷與真實(shí)損傷的重合部分;假陽(yáng)性FP(False positives)為非損傷區(qū)域網(wǎng)絡(luò)錯(cuò)誤判斷為損傷的部分;假陰性FN(False negatives)為真實(shí)損傷區(qū)域網(wǎng)絡(luò)未檢測(cè)出的部分。

把有限元模擬得到的數(shù)據(jù)集按照9:1劃分為訓(xùn)練集和驗(yàn)證集,放入U(xiǎn)-Net網(wǎng)絡(luò)進(jìn)行訓(xùn)練和模型評(píng)估,采用Adam優(yōu)化算法,學(xué)習(xí)率(Learning rate)設(shè)置為0.0005,迭代的批量大小(Batchsize)設(shè)置為16,網(wǎng)絡(luò)訓(xùn)練對(duì)樣本集的學(xué)習(xí)次數(shù)(Epoch)設(shè)置為500。

圖10

3、 U-Net網(wǎng)絡(luò)分層損傷識(shí)別結(jié)果

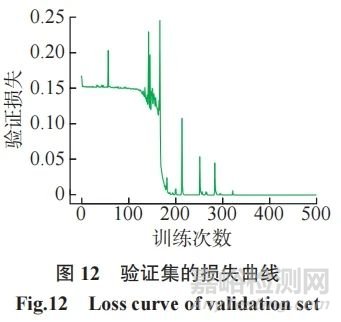

訓(xùn)練集的損失曲線(xiàn)和驗(yàn)證集的損失曲線(xiàn)如圖11和12所示。可以看出,損失不斷降低并最終趨于平緩,模型訓(xùn)練表現(xiàn)良好。接下來(lái),使用光纖傳感器測(cè)得的真實(shí)復(fù)材板的表面應(yīng)變數(shù)據(jù),測(cè)試模型對(duì)分層損傷的識(shí)別效果,網(wǎng)絡(luò)模型的預(yù)測(cè)結(jié)果如圖13所示。圖13為U-Net網(wǎng)絡(luò)對(duì)4個(gè)加載等級(jí)下復(fù)材板試驗(yàn)件分層損傷的識(shí)別結(jié)果,紅色框?yàn)樵O(shè)計(jì)的分層損傷所在位置,黃色和藍(lán)綠色區(qū)域?yàn)榫W(wǎng)絡(luò)模型的預(yù)測(cè)結(jié)果;根據(jù)網(wǎng)絡(luò)模型的測(cè)試結(jié)果可知,本文所提出的深度學(xué)習(xí)損傷識(shí)別方法識(shí)別到了應(yīng)變數(shù)據(jù)中存在的損傷特征,對(duì)分層損傷的位置和形狀有良好的識(shí)別準(zhǔn)確性,但因?yàn)樵囼?yàn)中存在一些誤差,例如復(fù)材板切割尺寸不精準(zhǔn)、脫模布裁剪與粘貼偏移、光纖布設(shè)路徑偏移、光纖標(biāo)定不夠精確、噪聲等都會(huì)對(duì)損傷最終的識(shí)別準(zhǔn)確性有所影響,造成對(duì)部分點(diǎn)的誤判,出現(xiàn)損傷邊界位置處識(shí)別準(zhǔn)確度較低的問(wèn)題。

U-Net網(wǎng)絡(luò)對(duì)4種加載等級(jí)下的碳纖維層合板分層損傷的IoU計(jì)算結(jié)果為0.6374、0.6523、0.6523和0.6457,其中最大為0.6523,最小為0.6374,平均IoU得分為0.6469。

為了更進(jìn)一步定量描述損傷識(shí)別精度,將預(yù)測(cè)損傷的面積大小和形心位置作為損傷結(jié)果定量表征的判定標(biāo)準(zhǔn),得到如表3所示的誤差分析,最大定位誤差為2.0mm,最大面積誤差為5.0mm2,平均定位誤差為1.9mm,平均面積誤差為1.5mm2。

圖11

圖12

圖13

表3

4、 U-Net與FCN的損傷識(shí)別結(jié)果對(duì)比

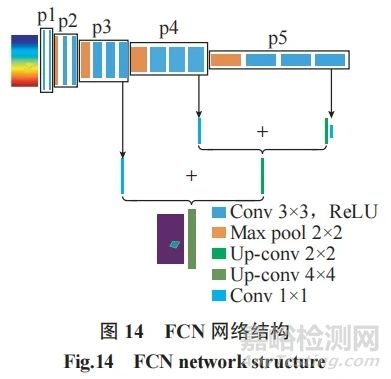

為了驗(yàn)證U-Net網(wǎng)絡(luò)相比于其他深度學(xué)習(xí)模型的優(yōu)越性,采用另外一種圖像分割網(wǎng)絡(luò)FCN進(jìn)行了分層損傷識(shí)別,網(wǎng)絡(luò)結(jié)構(gòu)如圖14所示。該網(wǎng)絡(luò)結(jié)構(gòu)中包含卷積層、池化層與反卷積層,在反卷積過(guò)程中將p5層的輸出進(jìn)行2倍的上采樣后與p4層的輸出進(jìn)行逐像素相加,之后進(jìn)行2倍的上采樣與p3層的輸出再次進(jìn)行逐像素相加,最后將通過(guò)加法獲得的特征矩陣進(jìn)行4倍的上采樣,獲得與輸入同尺寸的輸出。FCN網(wǎng)絡(luò)數(shù)據(jù)訓(xùn)練時(shí)采用與U-Net完全相同的數(shù)據(jù)集,所采用的學(xué)習(xí)率、迭代批量大小、學(xué)習(xí)次數(shù)都保持一致。

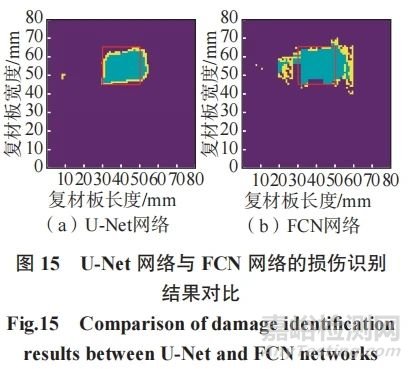

50N加載下的損傷識(shí)別對(duì)比結(jié)果如圖15所示,可以看到,F(xiàn)CN網(wǎng)絡(luò)對(duì)復(fù)合材料分層的識(shí)別精度明顯低于U-Net網(wǎng)絡(luò),分割結(jié)果不夠精細(xì),并且在無(wú)損區(qū)域存在錯(cuò)誤的損傷預(yù)報(bào)。其原因是FCN網(wǎng)絡(luò)結(jié)構(gòu)跳躍連接主要出現(xiàn)在網(wǎng)絡(luò)的后半部分,并不像U-Net在整個(gè)網(wǎng)絡(luò)中系統(tǒng)地應(yīng)用;此外,與FCN的矩陣加法不同,U-Net網(wǎng)絡(luò)通過(guò)其獨(dú)特的對(duì)稱(chēng)結(jié)構(gòu)和跳躍連接將下采樣路徑中的每一層輸出與上采樣路徑中相應(yīng)層級(jí)的特征進(jìn)行通道融合;通過(guò)這種方式,系統(tǒng)性地融合不同層次的特征,在圖像分割中保持空間信息的完整性。這使得U-Net在需要精確邊緣細(xì)節(jié)的分割任務(wù)中表現(xiàn)出更優(yōu)異的性能。

圖14

圖15

3、 結(jié)論

本文通過(guò)有限元仿真獲取U-Net神經(jīng)網(wǎng)絡(luò)訓(xùn)練所需的大量數(shù)據(jù),降低了通過(guò)試驗(yàn)來(lái)獲取數(shù)據(jù)的成本,將分布式光纖傳感器測(cè)得的含分層損傷復(fù)合材料層合板的表面應(yīng)變數(shù)據(jù)作為U-Net網(wǎng)絡(luò)的測(cè)試集,通過(guò)計(jì)算每次U-Net網(wǎng)絡(luò)輸出結(jié)果的IoU來(lái)描述U-Net網(wǎng)絡(luò)對(duì)復(fù)材板分層損傷識(shí)別的準(zhǔn)確性,并且引入了損傷預(yù)測(cè)區(qū)域的形心位置和面積大小進(jìn)一步評(píng)估U-Net網(wǎng)絡(luò)對(duì)損傷識(shí)別的精確性,通過(guò)綜合表征手段評(píng)價(jià)分層損傷的識(shí)別效果。

自主編寫(xiě)的參數(shù)化建模腳本高效地實(shí)現(xiàn)了模型的前后處理和損傷設(shè)置,通過(guò)有限元模擬得到的含損結(jié)構(gòu)應(yīng)變分布特征與真實(shí)復(fù)合材料板的應(yīng)變分布特征基本一致。U-Net神經(jīng)網(wǎng)絡(luò)模型訓(xùn)練過(guò)程中,訓(xùn)練集的損失曲線(xiàn)和驗(yàn)證集的損傷曲線(xiàn)都很好地收斂,訓(xùn)練后的模型準(zhǔn)確識(shí)別到了光纖監(jiān)測(cè)數(shù)據(jù)的分層損傷。在測(cè)試集中,損傷識(shí)別結(jié)果為平均IoU得分0.6469,平均定位誤差為1.9mm,平均面積誤差為1.5mm2。結(jié)果表明,U-Net神經(jīng)網(wǎng)絡(luò)可以對(duì)分層損傷的位置、尺寸與形狀進(jìn)行較為精確的定量識(shí)別。

本文基于仿真構(gòu)建的數(shù)據(jù)集解決了試驗(yàn)數(shù)據(jù)的稀缺性問(wèn)題。但仿真模型在鋪層、固化工藝、損傷特征等方面與實(shí)際結(jié)構(gòu)存在差異,可能導(dǎo)致樣本庫(kù)的不適用問(wèn)題。針對(duì)這個(gè)問(wèn)題,可以采取少量試驗(yàn)數(shù)據(jù)加大量仿真數(shù)據(jù)的形式構(gòu)建數(shù)據(jù)集,并結(jié)合數(shù)據(jù)擴(kuò)充、引入噪音等方式,加強(qiáng)U-Net網(wǎng)絡(luò)的模型泛化能力。此外,分布式光纖損傷識(shí)別的本質(zhì)是捕捉(損傷造成的)材料局部不連續(xù)帶來(lái)的應(yīng)變奇異性,與損傷大小、嚴(yán)重程度、載荷大小和光纖標(biāo)距等多種因素相關(guān)。未來(lái)將開(kāi)展精細(xì)的理論與試驗(yàn)研究,對(duì)損傷敏感性、魯棒性等做深入分析,并結(jié)合機(jī)器學(xué)習(xí)方法對(duì)損傷發(fā)生具體鋪層位置等關(guān)鍵信息進(jìn)行定量識(shí)別。

參考文獻(xiàn)

[1] 龔煜廉 , 張建國(guó) , 李文博 . 光纖傳感在航天復(fù)材結(jié)構(gòu)健康監(jiān)測(cè)中的應(yīng)用 [J]. 航天器工程 , 2022, 31(5): 60–66.

GONG Yulian, ZHANG Jianguo, LI Wenbo. Application of optical fiber sensing in health monitoring of aerospace composite structure[J] . Spacecraft Engineering, 2022, 31(5): 60–66.

[2] 王梓堯 . 復(fù)合材料分層損傷疲勞擴(kuò)展監(jiān)測(cè)與預(yù)測(cè)研究 [D]. 南京 : 南京航空航天大學(xué) , 2021.

WANG Ziyao . Research on monitoring and prediction of delamination damage fatigue extension of composite materials[D] . Nanjing: Nanjing University of Aeronautics and Astronautics, 2021.

[3] DI S R. Fibre optic sensors for structural health monitoring of aircraft composite structures: Recent advances and applications[J]. Sensors, 2015, 15(8): 18666–18713.

[4] 單一男 . 基于分布式光纖傳感的典型結(jié)構(gòu)狀態(tài)監(jiān)測(cè)研究 [D]. 大連 : 大連理工大 學(xué), 2020.

SHAN Yinan. Study of structural states monitoring method for typical structures based on distributed optical ?ber sensing[D]. Dalian: Dalian University of Technology, 2020.

[5] 鐘照振 , 曾捷 , 李艷芬 , 等 . 復(fù)合材料層板 OFDR 分布式光纖沖擊判位方法研究 [J]. 振動(dòng)、測(cè)試與診斷 , 2023, 43(5): 1005– 1010, 1044.

ZHONG Zhaozhen, ZENG Jie, LI Yanfen,

et al. OFDR distributed optical fiber impact localization method of composite laminate[J]. Journal of Vibration, Measurement & Diagnosis, 2023, 43(5): 1005–1010, 1044.

[6] 孫曉明 , 蘇世偉 , 尹華光 , 等 . 基于 光纖傳感探測(cè)的直升機(jī)修理異常振動(dòng)源定位 研究 [J]. 裝備環(huán)境工程 , 2023, 20(5): 128–137.

SUN Xiaoming, SU Shiwei, YIN Huaguang, et al. Location of abnormal vibration source in helicopter repair based on optical ?ber sensing detection[J]. Equipment Environmental Engineering, 2023, 20(5): 128–137.

[7] KLUTE S M, METREY D R, GARG N, et al. In-situ structural health monitoring of composite-overwrapped pressure vessels[J] . Sampe Journal, 2016, 52(2): 7–17.

[8] TAN X, GUO P W, ZOU X X, et al. Buckling detection and shape reconstruction using strain distributions measured from a distributed fiber optic sensor[J]. Measurement, 2022, 200: 111625.

[9] AZAD M M, KIM S, BIN CHEON Y, et al. Intelligent structural health monitoring of composite structures using machine learning,

deep learning, and transfer learning: A review[J]. Advanced Composite Materials, 2024, 33(2): 162–188.

[10] AZIMI M, E SLAMLOU A D, PEKCAN G. Data-driven structural health monitoring and damage detection through deep learning: State-of-the-art review[J] . Sensors, 2020, 20(10): 2778.

[11] LOUTAS T H, PANOPOULOU A, ROULIAS D, et al. Intelligent health monitoring of aerospace composite structures based on dynamic strain measurements[J]. Expert Systems With Applications, 2012, 39(9): 8412–8422.

[12] PANOPOULOU A, ROULIAS D, LOUTAS T H, et al. Health monitoring of aerospace structures using ?bre Bragg gratings combined with advanced signal processing and pattern recognition techniques[J]. Strain, 2012, 48(3): 267–277.

[13] KARYPIDIS D F, BERROCALC G, REMPLING R, et al. Structural health monitoring of RC structures using optic fiber strain measurements: A deep learning approach[C]//Proceedings of IABSE Congress.

New York, 2019.

[14] SONG Q S, ZHANG C, TANG GW, et al. Deep learning method for detection of structural microcracks by Brillouin scattering based distributed optical ?ber sensors[J]. Smart Materials and Structures, 2020, 29(7): 075008.

[15] ZHUANG Y Y, YANG Q B, HAN T H, et al. Fiber optic sensor embedded smart helmet for real-time impact sensing and analysis through machine learning[J]. Journal of Neuroscience Methods, 2021, 351: 109073.

[16] LIU Y M, BAO Y. Intelligent monitoring of spatially-distributed cracks using distributed ?ber optic sensors assisted by deep learning[J]. Measurement, 2023, 220: 113418.

[17] RONNEBERGER O, FISCHER P, BROX T. U-Net: Convolutional networks for biomedical image segmentation[C]//Proceedings of International Conference on Medical Image Computing and Computer-Assisted Intervention. Cham: Springer, 2015.

來(lái)源:Internet