您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2024-07-01 09:15

可靠性強化試驗通過施加高于產品正常工作條件的應力,快速激發產品潛在缺陷,揭示產品在設計、生產、工藝、元器件、原材料和結構等方面的缺陷和不足,通過優化設計或改進工藝等,最終實現提高產品可靠性的目的。本文從可靠性強化試驗技術出發,詳細介紹了可靠性強化試驗目的、方案、環境條件和試驗流程的制定,并結合可靠性強化試驗在配電控制器上的實際應用,對可靠性強化試驗的實際開展過程、故障問題分析和解決方案等進行了重點論述,可為同類產品的可靠性試驗應用研究提供參考。

引言

隨著科學技術的飛速發展,新技術和新工藝在現代裝備上不斷應用,產品開發周期和更新速度越來越快,可靠性要求越來越高。利用傳統可靠性試驗方法開展試驗,面臨時間長、成本高等問題,特別是針對可靠性指標要求高的產品,采用傳統試驗方法開展試驗的時間和經費都是非常巨大的。可靠性強化試驗在這種情況下應運而生。可靠性強化試驗通過施加較強的應力,可快速激發產品潛在缺陷,揭示產品在設計、生產、工藝、元器件、原材料和結構等方面的缺陷和不足,能大大縮短試驗時間,節省人力、物力和財力成本。

本文重點介紹了可靠性強化試驗技術、試驗特點、試驗方案,并結合實際工程實踐應用、故障問題分析和解決方案等進行了深入研究分析。

可靠性強化試驗技術

可靠性強化試驗(Reliability Enhancement Test,簡稱RET試驗),是一種高加速極限試驗技術,它通過逐步施加到遠高于產品正常工作應力的方法來快速激發產品缺陷,暴露產品薄弱環節,找到對應的工作極限和破壞極限,將產品缺陷激發為可被檢測的故障,通過發現故障、分析故障原因、進行機理分析和問題定位、制定解決措施、開展回歸測試等一系列的測試試驗和研究分析過程,最終從設計和生產工藝上改進或控制缺陷,降低產品在使用過程中發生故障的概率,提高產品健壯性和可靠性。

1、理論依據

可靠性試驗技術從20世紀初發展至今,經歷了從簡單單一試驗到復雜綜合試驗、從傳統模擬試驗到可靠性激發試驗、從一般激發試驗到可靠性強化試驗的過程。20世紀90年代,可靠性強化試驗在美國波音公司飛機上開始應用,經過幾十年的發展完善,目前已在很多領域推廣使用。

可靠性強化試驗技術的理論依據是故障物理學,它把故障或失效作為研究的主要對象,通過發現、研究、根治故障達到提高可靠性的目的。近幾十年來,隨著科學技術的飛速發展,當今電子電氣類產品越發呈現集成度高、復雜度高等特點,潛在故障一般不容易發現,并且存在間歇性、隨機性和不易根除等特點,實踐表明采用加大試驗應力的方法,可主動、快速激發產品潛在缺陷,暴露故障。

2、試驗目的

可靠性強化試驗以提高產品的可靠性和耐環境能力為最終目的。可靠性強化試驗是一種提高產品健壯性的行為或手段,即通過加速激發試驗發現產品潛在故障,進行設計改進和試驗驗證,最終消除缺陷的一系列有效過程和方式。

3、試驗時機

可靠性強化試驗一般在產品初樣階段開展,即在產品定型和批量生產前開展,此時開展便于發現產品早期失效故障,最大程度上減小因設計或工藝缺陷帶來的損失。

4、試驗特點

a)可靠性強化試驗強調環境應力的激發效應,不要求模擬真實工作環境。它既不同于一般的環境試驗,但又以環境試驗為基礎,是在某種特點的綜合環境試驗程序下開展的一系列試驗過程。

b)可靠性強化試驗作為可靠性試驗的一種,其試驗方法并無強制性要求,但作為一種加速應力試驗,目的是在較短時間內暴露盡可能多的缺陷,所以一般通過逐漸施加變化的、遞增的試驗應力,而且目標試驗應力通常遠遠超過正常使用范圍。

c)可靠性強化試驗應力,通常以溫度和振動應力為主,應力量級覆蓋產品正常工作應力、極限工作應力、破壞應力等。產品能承受的應力量級越大,比正常工作應力越高,說明產品對應力的耐受力越強,固有可靠性也越高。

可靠性強化試驗方案

可靠性強化試驗開展之前,應按照系統需求和產品特點制定試驗項目、確定試驗方案和實施細則。因強化試驗的目標應力遠高于產品正常工作應力,為確保試驗順利開展、避免產品過早損壞,試驗應力應由小到大逐漸施加。同時試驗前應根據產品FMEA和FTA分析結果等提前確定需要關注的薄弱環節,并對產品的關鍵部位、關鍵件、重要件、和質量等級較低的元器件的應力響應情況進行狀態監測,以便做到早發現、早處理。

可靠性強化試驗通常以溫度和振動應力為主,在試驗開始之前,應根據產品特點,對產品的溫度敏感或薄弱環節、功率器件等發熱部位,布置溫度傳感器測試點,有助于了解受試產品在試驗過程中的實際熱分布及內部測點溫度情況。在產品振動敏感部位、低振動量級或復雜結構部位布置振動傳感器測試點,有助于了解受試產品在試驗過程中不同部位的實際振動應力值和振動積累點。產品布置溫度測點和振動測點對監測受試產品的實際溫度和振動情況有重要意義。

1.確定試驗流程

可靠性強化試驗的試驗順序,一般應根據產品特點和應力對產品的影響程度來確定,通常將對產品功能性能影響相對較小或無關聯影響的試驗應力放在試驗早期開展,將可能對其他試驗結果產生影響的試驗應力項目放在其他試驗前開展。按照以上原則,確定試驗順序如圖1所示。即低溫步進、高溫步進、快速溫變循環、振動步進、綜合環境試驗等5項試驗,依次順序執行。

試驗項目先后順序的決定因素是不同應力對激發產品缺陷的影響程度。一般與溫度效應有關的故障缺陷在低溫和高溫步進試驗中會被激發出來,通過低溫和高溫步進可找到產品的溫度應力極限;與振動有關的缺陷會在振動步進試驗中被激發,從而找到振動應力極限。單項應力試驗開展完后再進行綜合試驗,可暴露單一應力未能暴露的問題,從而提高試驗效率。

圖1試驗開展順序

2.確定試驗條件

1.溫度步進試驗

溫度步進試驗分為低溫步進試驗和高溫步進試驗,一般先進行低溫,再進行高溫。

該試驗主要是確定溫度應力的極限值和變化步長,步長一般為5℃或10℃,每一步臺階的停留時間至少為“產品溫度穩定時間+10min+功能性能測試時間”;若該步測試通過則繼續進行;否則停止試驗進行故障分析,直到達到低溫下限值和高溫上限值。低溫步進試驗和高溫步進試驗的試驗剖面如圖2所示。

(a)低溫步進

(b)高溫步進

圖2 溫度步進試驗剖面

溫度步進試驗的一般流程如圖3所示。從流程圖可以看出:首先把受試產品安裝或放置于溫度試驗箱,在前期確定的溫度敏感區域或發熱部位布置好溫度傳感器測點,連接好工裝測試電纜和儀器設備后,正式試驗開始前,應確認產品功能性能正常。然后按照“施加應力→功能檢測→狀態判斷→增加應力→功能檢測”的順序循環進行,直到因故障停止或達到溫度限值后試驗結束。

圖3 溫度步進試驗一般流程

2.快速溫變循環試驗

通過溫度步進試驗,獲得高、低溫工作極限溫度,做為快速溫變循環試驗的溫度基準,一般將低溫極限溫度+5℃,高溫極限溫度-5℃作為快速溫變試驗溫度范圍。快速溫變試驗溫度變化率根據系統要求確定,一般為15℃/min ~20℃/min,循環次數不低于5次。快速溫變試驗通常結合電應力循環同步開展,電應力的施加順序為 “上限→標稱→下限→上限→標稱” ,即在第一個循環施加的電應力為上限值,第二個循環電應力為標稱值,依次類推。

快速溫變循環試驗剖面如圖4所示。

圖4 快速溫變循環試驗剖面

3.振動步進試驗

振動步進試驗振動圖譜按照產品技術條件確定,起始振動量級和振動極限按照產品特點或系統要求確定,一般為1 G或 2G;步長為1 G或 2G;每個振動量級臺階上停留時間一般不少于10min;振動步進過程中被試品按實際工作狀態通電;每個振動量級振動穩定后,檢測被試品的功能性能。分別進行X、Y、Z三個方向的振動測試,找到對應的振動工作極限后試驗結束。若產品振動工作極限大于目標極限,則將目標值作為該方向工作極限,并作為試驗結束條件。若產品在振動過程中未達到目標振動量級,則應進行整改后重復測試,直到達到要求的目標值。振動步進試驗剖面如圖5所示。

圖5 振動步進試驗剖面

4.綜合環境試驗

綜合環境試驗是對產品同時施加溫度應力、振動應力和電應力。電應力一般按照“上限→標稱→下限→上限→標稱”的順序施加。溫度應力按照快速溫變循環的施加方法。振動應力以該方向振動工作極限的20%作為起始振動量級,每次增加該值作為下一次循環的振動量級。在每個溫度段受試產品達到溫度穩定并保持10min后,施加電應力和振動應力不少于10min,同時測試產品功能性能。

綜合環境試驗終止條件:產品無故障連續完成設定的循環次數;或產品出現故障后,由于現有材料、工藝或技術等能力限制,無法作進一步改進。

可靠性強化試驗應用

本文結合某配電控制器產品(以下簡稱試驗件)可靠性強化試驗及其在試驗過程中出現的問題,進一步說明可靠性強化試驗的試驗過程和試驗問題分析、解決情況。

1、試驗過程

首先按照試驗件產品特點和試驗要求,制定試驗方案、測試項目和實施細則、確定故障處理預案、并明確試驗結束條件。根據試驗件FMEA分析確定產品薄弱環節,確定振動傳感器和溫度傳感器測試點的安裝布置位置。將試驗件和相應測試工裝、儀器設備安裝固定,按照試驗流程和步驟依次開展各項試驗。

a)溫度步進試驗:試驗件首先進行低溫步進和高溫步進試驗。試驗過程中,直到低溫工作極限-65℃,高溫工作極限+100℃,試驗件的功能性能正常。所以,將-65℃作為產品低溫工作極限, +100℃作為高溫工作極限。

b)快速溫變試驗:按照低溫步進和高溫步進試驗的溫度極限,確定快速溫變試驗按高溫上限+95℃、低溫下限-60℃開展試驗。試驗過程中產品的功能性能正常。

c)振動步進試驗:振動最大量級按8G測試。試驗件在X向、Y向振動過程中工作均正常,在Z向振動量級7G試驗時出現故障。按照故障處理預案,試驗暫停,分析故障原因,并對試驗件進行維修整改。

d)維修整改后,重新進行振動步進回歸測試,確定X、Y、Z三個方向的振動極限應力。

e)綜合環境試驗:按照前期確定的溫度應力、振動應力等進行綜合環境試驗。

2、試驗問題分析

振動步進試驗中,試驗件在Z向7G振動量級時出現故障。本文對試驗過程中的故障問題進行了重點分析介紹。

故障問題發生后,對試驗件開蓋檢查,發現內部控制盒的L型安裝支腳與殼體連接處出現斷裂,控制盒安裝已發生錯位,如圖6所示。

圖6 安裝支腳與控制盒連接處斷裂圖

對試驗件進行維修,更換新的控制盒和安裝腳后,進行第一次回歸測試。同時在控制盒的安裝板、安裝支腳兩側和控制盒殼體上布置振動傳感器測點,觀察這幾個位置在實際振動過程中的振動情況。

測試結果:X向8G振動量級順利通過,Y向8G振動量級試驗件再次出現故障,Z向未開展。分析不同振動量級下X、Y向4個振動測點位置的實際振動量級,發現X向不同振動量級下各測點位置振動量級差異不大,在8G時稍微有所放大,如圖7所示。在Y向不同振動量級下各測點位置振動量級都被不同程度放大,其中在7G振動量級150Hz頻段上,2#振動測點的振動量級被放大到13.874G,接近兩倍,如圖8所示。

圖7 X方向8G振動量級下測點實際振動譜

圖8 Y方向7G振動量級下測點實際振動譜

分析控制盒的安裝結構:試驗件內部為3層結構,控制盒位于第3層,共有2個控制盒,上下2個控制盒通過兩側共4塊矩形安裝板連接,下層控制盒通過4個L型安裝腳與底部安裝板固定在一起,安裝腳由鋁合金板材折彎成型,通過螺釘連接在控制盒與底部安裝板上,如圖9、圖10所示。

圖9 控制盒安裝結構平面圖

圖10 控制盒安裝結構立體圖

對試驗件進行三階模態分析,確認產品整機無共振現象。對試驗件進行振動強度仿真,分析材料的屈服強度是否滿足振動條件下的強度要求。表1為試驗件控制盒、安裝腳和緊固件的材料強度性能參數表。從表1可以看出,安裝腳和矩形板采用的結構材料為鋁合金5052-H32,“5052”是5系鋁合金板,“H32”指的是該材料經過退火等熱處理方式加工后,達到的硬度為H32。該材料具有易于焊接、成型和加工的特點,但其屈服強度和抗拉強度相對不高。

表1 試驗件結構材料性能參數表

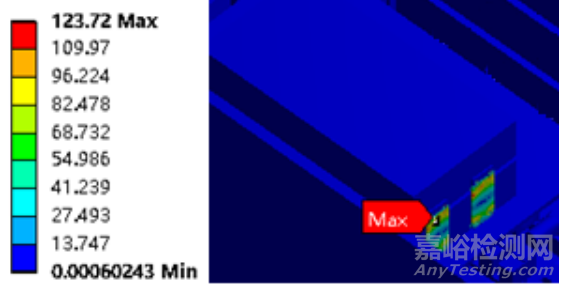

X方向、Y方向模擬8G振動量級進行仿真的結果,如果11、圖12所示。從圖中可以看出:最大應力分別在上下控制盒連接處和控制盒的安裝腳處,最大應力分別為123.72 Mpa和127Mpa,兩個值均已接近于安裝腳材料的固有屈服強度130MPa。

圖11 X向8G振動頻譜仿真

圖12 Y向8G振動頻譜仿真

Z方向模擬6G、7G振動量級的仿真結果如圖13、圖14所示。從圖中可以看出,最大應力出現在控制盒的安裝腳處,6G和7G振動量級分別對應的最大應力為126.25Mpa和149.26Mpa。即6G時已接近于安裝腳材料的固有屈服強度130MPa,7G時已超過安裝支腳材料的屈服強度近20MPa。

圖13 Z向6G振動頻譜仿真

圖14 Z向7G振動頻譜仿真

3、試驗結論

從仿真結果可以看出,試驗件在Y向8G和Z向6G振動量級時,安裝腳最大應力已接近于材料屈服強度,Z向7G時的最大應力已超過材料屈服強度。當振動導致的屈服強度超過材料固有的屈服強度時,安裝腳螺釘與控制盒連接部位很容易發生破壞,與實際試驗過程在Y向8G振動量級、Z向7G振動量級出現安裝腳斷裂的問題情況相符。

通過仿真結果,結合試驗件的實際使用工況,調整振動量級的目標值,將振動極限量級目標調整為6G,繼續開展第二次回歸測試。經測試,試驗件在6G振動條件下X、Y、Z三個方向均正常工作。所以,確定產品的振動工作極限為6G,產品的振動破壞極限為7G。

所有試驗結束后,為驗證控制盒安裝腳和矩形安裝板的安裝布置結構對振動強度的響應和影響,結構材料仍然采用鋁合金5052-H32,去掉矩形安裝板,將兩個控制盒分別安裝在底部安裝板上,同時增加L型安裝腳的厚度和寬度,進行第三次回歸測試。因Z方向對振動的敏感性更大,所以首先進行Z向試驗。Z方向振動量級7G時,通過監測發現控制盒的安裝腳螺釘再次松動,故障問題再次復現,試驗停止。

結論:經振動強度仿真和實際測試試驗驗證,受試產品的振動工作極限為6G。若要提高振動量級,需選用更高強度的安裝腳材料。

結論

本文詳細介紹了可靠性試驗技術和試驗方案,結合可靠性強化試驗在工程實踐中的應用對實際故障問題分析處理情況進行了重點論述。

可靠性強化試驗的目的是提供產品可靠性,但作為加速激發試驗,為保證在較短試驗時間內暴露更多的缺陷,其施加的試驗應力往往遠大于實際工作應力。試驗中可能會出現很多故障,我們應重視所有故障,但并不意味著要對所有故障采取改進措施。如果確認故障問題在產品使用中不可能出現就沒有必要改進,或者出現故障的應力水平遠高于產品實際使用情況,即有足夠的安全余量,也可不必采取改進措施,具體應根據實際情況確定。

引用本文:

李素雙,許寶立,陳世業,王建軍.可靠性強化試驗在配電控制器中的應用研究[J].環境技術,2024,42(04):53-60.

來源:環境技術核心期刊