您當前的位置:檢測資訊 > 科研開發(fā)

嘉峪檢測網(wǎng) 2024-04-25 19:22

【源起】 產(chǎn)品出現(xiàn)早期失效,或安裝后上電不正常,或運行幾個月就失效。從時間角度看,屬于早期失效。通過分析,是芯片失效,在邊沿出現(xiàn)了裂紋,擴展到有源區(qū)造成功能失效。為什么會遺留到市場,并且還出現(xiàn)不同型號的失效,不好根治。加應(yīng)力篩選效果也不明顯。

(裂紋示意圖)

【簡要分析】

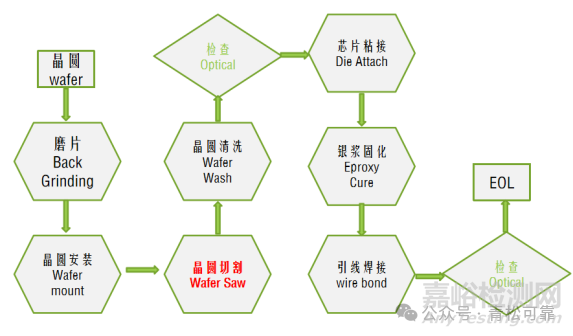

BGA封裝的前段工藝簡圖:

晶圓加工后有磨片、晶圓安裝、切割、銀漿固化、引線焊接等環(huán)節(jié)都可能造成芯片裂,從工序看,到最后封裝還有兩道工序檢測,以及到最后還有測試,怎么沒有把問題檢測出來呢?在案例中,主要關(guān)注“晶圓切割”(Wafer Saw)工藝帶來的問題以及遺留到后端的分析。

(網(wǎng)上示意圖)

晶圓主要是Si,脆性材料,與切刀相碰,如果裂紋過長,就可能延伸進芯片有源區(qū),造成失效。下面對案例總結(jié)簡要說說。

DIE SAW 失效案例對比分析總結(jié)

當半導(dǎo)體工藝縮小后,介質(zhì)層用 low k,承受強度降低,一些新性能的芯片廠家接連出現(xiàn)問題,對處理的一些案例進行總結(jié)分析:

1、失效形貌基本相似,裂紋的嚴重程度不同。

2、失效根因不同,但最終影響相似。

3、失效階段:器件不一定在生產(chǎn)表現(xiàn)出來,在市場失效屬于早期失效。

4、對失效批次的樣品進行可靠性實驗,激發(fā)應(yīng)力:對于DIE SAW裂紋,帶濕度的應(yīng)力比純溫度變化應(yīng)力更有效;在分層較嚴重時,溫循有一定激發(fā)效果。

5、裂的原因:DIE SAW 工序后芯片邊沿存在裂紋。裂紋大小與設(shè)計、工藝、設(shè)備的差異相關(guān),如果先前芯片邊沿結(jié)構(gòu)設(shè)計考慮不周,工藝過程管理的一致性不好,“裂紋”長度超過一定范圍,就會在后續(xù)加工應(yīng)力及工作應(yīng)力作用下擴展,最終造成失效。

6、健壯設(shè)計與驗證:用 low K材料后邊沿/轉(zhuǎn)角的結(jié)構(gòu)設(shè)計,工藝設(shè)計完備性要考慮,用合適 的DOE驗證方案明確要監(jiān)控的工藝過程參數(shù)。

DIE SAW 相關(guān)設(shè)計主要要素:

1、切割道寬度設(shè)計,基于具體工藝和技術(shù)要明確風險。

2、芯片邊角設(shè)計:芯片邊角要有個三角避空位置。

DIE SAW 工藝設(shè)計主要要素:

1、不同工藝節(jié)點切割刀的選取;

2、激光切口形狀的確認,涂覆液的選型,激光灼傷的判定標準等;

3、對于激光切割的關(guān)鍵參數(shù)要開展DOE實驗驗證確定并明確相關(guān)要求;

4、對于雙刀分步切割工藝,第二刀的要求也要細化。

5、對切口寬度要實時監(jiān)控和SPC管控(CpK>1.67),保證相應(yīng)裕量。

6、切割后wafer要進行表面雜質(zhì)清洗工序并有明確要求。

更詳細的要結(jié)合廠家的材料、工藝及設(shè)備進行分析、實驗驗證,最終實現(xiàn)裂紋要滿足要求。

檢測與實驗:

1、邊緣裂紋的檢測不能通過電性能測試,也沒有自動化。不知現(xiàn)在是否可以借助光學檢測+AI 來實現(xiàn),避免人眼的疲勞,同時提高效率。

2、邊沿與保護環(huán)距離標準差異,如5um,還是6um,是否能夠達成一致?換一個角度看,整個生產(chǎn)過程(包括不同批次,換刀等環(huán)節(jié))保證工藝和結(jié)果一致性更重要。

簡要寫下這些,具體到原理分析和設(shè)計,涉及不同結(jié)構(gòu),比較復(fù)雜,后續(xù)持續(xù)跟進。

來源:青松可靠