您當(dāng)前的位置:檢測(cè)資訊 > 科研開(kāi)發(fā)

嘉峪檢測(cè)網(wǎng) 2023-03-07 08:47

01 摘要

在任何涉及到極低、極高溫或大幅熱振蕩的應(yīng)用設(shè)計(jì)階段,必須考慮到溫度對(duì)金屬材料帶來(lái)的影響。

冶金學(xué)可以研究金屬在寬溫度范圍內(nèi)的表現(xiàn)方式,以及特定的金屬或組合是如何有助于減緩負(fù)面影響的。

02 低溫帶來(lái)的難題

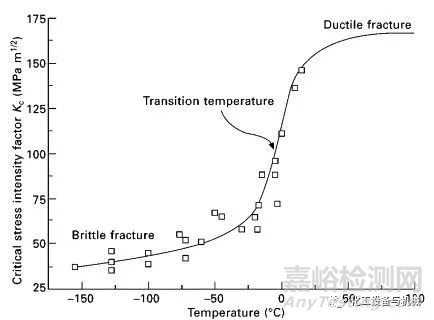

低溫會(huì)導(dǎo)致金屬的延展性(Ductile)喪失和脆化(Brittle),其臨界點(diǎn)稱為韌脆轉(zhuǎn)變溫度(DBTT)。

Alexandre Fleurentin是冶金、熱處理領(lǐng)域的專家,他解釋道:在最終破裂之前,延展性材料首先變形,當(dāng)負(fù)荷超過(guò)其屈服強(qiáng)度時(shí),脆性材料更可能立即斷裂。

隨著溫度降低,許多材料在DBTT點(diǎn)由延展性轉(zhuǎn)變?yōu)榇嘈浴o@然,與變形相比,破碎更可能產(chǎn)生負(fù)面影響,并且在極低的溫度條件下,鋼材通常傾向于對(duì)沖擊更加敏感,并且在突然沖擊或彎曲的情況下存在破裂風(fēng)險(xiǎn)。該特性接近彈性并且在沖擊試驗(yàn)下加以評(píng)估。

另一方面,較低的溫度經(jīng)常導(dǎo)致金屬的機(jī)械拉伸強(qiáng)度增加,并且在斷裂時(shí)延展率較低。為保持高機(jī)械強(qiáng)度并獲得脆性更低的材料,通常首選鎳和氮含量高的奧氏體不銹鋼。

03 高溫甚至更為復(fù)雜

在極高溫度條件下,會(huì)發(fā)生一些可逆現(xiàn)象,而其他則為永久性。出現(xiàn)可逆現(xiàn)象時(shí),如果溫度恢復(fù)到正常水平則恢復(fù)原來(lái)狀態(tài),包括暫時(shí)失去機(jī)械拉伸強(qiáng)度以及延展性變化。

出現(xiàn)永久性現(xiàn)象時(shí),高溫條件下發(fā)生的老化和熱處理過(guò)程可能導(dǎo)致過(guò)度回火,進(jìn)而致使抗疲勞性降低。因此,使用時(shí)的溫度也應(yīng)保持在鋼材的退火或回火溫度以下。

在不銹鋼中,高溫會(huì)導(dǎo)致保護(hù)性鈍化層喪失或減少,因此在這種溫度條件下,設(shè)計(jì)人員必須注意環(huán)境因素,例如濕度以及大氣中的某些元素。“即使是對(duì)金屬性能具有間接影響的流體也會(huì)受到影響,”Fleurentin提到,“例如,在高溫時(shí),一些潤(rùn)滑劑如二硫化鉬會(huì)改變性能并完全喪失其潤(rùn)滑能力,從而導(dǎo)致后續(xù)問(wèn)題。”

04 蠕變和弛豫也具有熱活化性

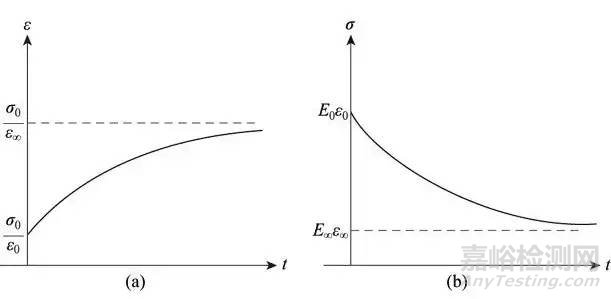

蠕變和弛豫的現(xiàn)象,通常存在有害影響,也可以在高溫下活化。蠕變(a)是指,即使低于材料的屈服強(qiáng)度,材料由于持續(xù)的機(jī)械應(yīng)力而緩慢且永久地變形。

弛豫(b)是指,即使最初負(fù)載在其屈服強(qiáng)度以下,當(dāng)材料暴露于固定應(yīng)變時(shí),通過(guò)將部分彈性變形轉(zhuǎn)變?yōu)樗苄宰冃味尫艖?yīng)力。

即使在或變形超過(guò)材料的屈服強(qiáng)度之前,如果經(jīng)受高溫,也更容易發(fā)生金屬的蠕變或弛豫。蠕變或弛豫的程度取決于應(yīng)力的大小、溫度以及暴露時(shí)間。對(duì)于某些輕合金和不銹鋼,這些現(xiàn)象可以在大約200℃的溫度條件下被激活,而有些輕合金、不銹鋼則可在100℃以下被激活。為了滿足真正具有挑戰(zhàn)性的應(yīng)用,設(shè)計(jì)人員可以選擇使用鎳基或鈷基抗蠕變合金。請(qǐng)記住,蠕變和弛豫會(huì)在變形或應(yīng)力消除方面永久性地改變零部件。

極端溫度的另一個(gè)結(jié)果是,由于物理原因,材料與溫度比例地膨脹或收縮。因此,當(dāng)鋼結(jié)構(gòu)中的溫度升高時(shí),原子開(kāi)始越來(lái)越振動(dòng)。這種劇烈熱振蕩反過(guò)來(lái)導(dǎo)致原子間的距離增加,從而導(dǎo)致材料膨脹。

隨著溫度升高而發(fā)生的實(shí)際膨脹由線性熱膨脹系數(shù)(CTE)加以說(shuō)明,通常在20℃條件下為各種材料進(jìn)行定義。這種現(xiàn)象通常在特定溫度范圍內(nèi)保持恒定,例如0至100℃。但是,F(xiàn)leurentin先生指出:“給定材料的CTE在很寬的極端溫度范圍內(nèi)并不總是保持恒定的,因此通常每100℃更新一次。”

來(lái)源:Internet