您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2021-06-08 15:08

飛天,自古以來就是人類的夢想,“我們的征途是星辰大海”,對于這句話大家肯定都耳熟能詳,但“上天”并不是一件容易的事,外太空環境惡劣,對材料要求極為苛刻,今天我們要講的就是一種能飛上天的材料——聚醚酮酮PEKK。美國NASA的獵戶座太空飛船就采用了3D打印的PEKK材料用作對接艙門,全球最大的航空航天業公司——波音公司采用PEKK材料制造飛機零部件。

圖 3D打印PEKK用于NASA 獵戶座(Orion)宇宙飛船對接艙門,網絡

除了天上飛的,地上跑的它也能大顯身手,英國Angel Trains公司的列車采用PEKK制作列車的把手、扶手和座椅靠背等部件;甚至在石油開采平臺等極端環境也有PEKK的身影。PEKK是一種可在極苛刻環境下使用的優異的金屬替代材料,是繼聚醚醚酮(PEEK)之后開發的又一種特殊結構熱塑性樹脂,具有比PEEK更優異的耐高溫性、耐摩擦性以及加工性能,下面我們一起來了解一下這種能“上天入地”的金字塔尖的特種材料吧。

PEKK的基本介紹

聚醚酮酮,英文名polyetherketoneketone,簡稱PEKK,由二苯醚和間苯二酰氯或對苯二酰氯聚合而成,是在主鏈結構中含有一個酮鍵和兩個醚鍵的重復單元所構成的高聚物,分子結構式如下圖:

圖 PEKK分子結構式

世界上第一個實現PEKK商品化的公司是印度Rallis公司,該公司于2009年3月建成世界上第一座商業化PEKK生產裝置。PEKK的發展史可謂是相當曲折:

1962年,美國杜邦公司首次實現了 PEKK制備;

1987年,杜邦實現了親電路線合成PEKK的工業化生產;

1997年,杜邦其PEKK業務出售給了Fiberite公司

1997年~,Fiberite被氰特Cytec和阿科瑪相繼收購

2009年,氰特Cytec和印度Rallis合作建設世界上第一座PEKK商業化生產裝置

2015年,氰特Cytec被索爾維收購

可以說,目前市面上所有的PEKK產品都是采用杜邦(DuPont)法生產的。

01 PEKK的合成方法

PEKK聚合方法有親電取代法和親核取代法兩種。

1)親電取代法

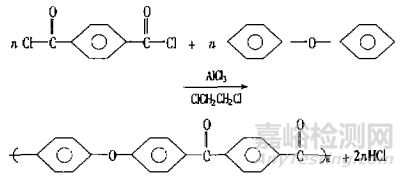

親電取發一般以價格低廉的芳香族酰氯和二苯醚為反應物,以氯乙烷做溶劑,AlCl3為催化劑,通過博-克酰基化反應,得到較高摩爾質量的PEKK,是合成PEKK最常用的方法。

圖 親電取代法基本反應方程式

特點:容易操作、工藝簡單、成本較低等,有利于規模化生產。

2)親核取代法

親核取代法一般需要價格昂貴的芳香族雙氟單體和雙酚單體作為反應物,以K2CO3或NaCO3作催化劑,二苯砜為溶劑,制得的PEKK。

圖 親核取代法基本反應方程式

特點:制成的PEKK性能穩定,純度高,但反應條件復雜,成本高、玻璃化轉變溫度低等。

PEKK的結晶度、玻璃化轉變溫度(Tg)和熔融溫度(Tm)可通過改變對苯二甲酰基單體和間苯二甲酰基單體的用量比例的進行性能的定制或可控調節。

02 PEKK的性能

PEKK的分子結構中苯環、醚鍵、酮基相互整齊排列的化學結構賦予了它分子高度穩定的化學鍵特性,是一種有著高度穩定化學骨架的高性能熱塑性材料。

PEKK的主要性能優點:

極高的耐溫性,長期使用溫度達到 250~260°C, 短期使用溫度可達300°C;

極高的剛度,拉伸強度和抗壓強度,以及抗沖擊性;

卓越的耐燃性能,固有的阻燃性及低煙霧性;

低毒煙性;

優異的耐化學性,耐受幾乎所有有機和無機化學品(除超強腐蝕性的化學品如發煙硫酸和硝酸,二氯甲烷);

高介電強度,絕緣性能好;

高擊穿電壓;

卓越的阻隔性(CO2,H2S等);

出色的耐摩擦性,COF(摩擦系數)小;

優異的抗輻射性能;

適用于多種加工工藝,如注塑、擠出、3D打印、粉末涂敷、單向預浸帶等;

加工窗口寬。

與PEEK樹脂相比,PEKK的酮基含量高于PEEK,這增加了主鏈的剛性,PEKK樹脂通常具有更高的耐溫性(更高的Tg,有時Tm也更高),更高的抗壓強度,更廣的定制性能,更好的阻隔性能,以及更好的耐摩擦性能。此外,據行業報道,PEKK的3D打印也比PEEK容易得多。

03 PEKK的應用領域

PEKK具有高強度、高耐化學性、高連續使用溫度等優異性能,可用作耐高溫結構材料和電絕緣材料,可與玻璃纖維或碳纖維復合制備增強材料。可生產高檔不粘鍋涂料、碳纖維熱塑性復合材料、3D打印絲和粉末、注塑制品、擠出板棒型材、電子薄膜等產品,廣泛應用于航空航天、3D打印增材制造、5G電子、油氣開采、醫療器械、義齒骨骼植入體、新能源汽車等應用領域。

PEKK以其獨特、優異的性能受到關注,但由于反應條件要求高,合成工藝復雜,存在聚合支化、交聯等副反應,商業化成本高等,與其他工程塑料相比,市場規模還很小。國內對PEKK研究也較少,進行研發投入的企業較少,一直沒有商品化生產,且與阿科瑪、索爾維等國際化工巨頭相比,涉足時間較短,總體規模偏小,技術積累仍存在一定差距。高端材料國產化任重道遠。

來源:Internet