您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-07-02 16:55

鋰離子電池電解液注入量直接關系電池性能的高低。當電池的電解液注入量過高時,不僅會造成電池制備成本的增加,多余的電解液在充放電過程中也會產生分解,生成氣體,導致電池正負極接觸變差,循環性能惡化,同時也會引起系列安全問題;當電解液注入量過低時,鋰離子在正負極之間的傳導受限,會引起電池在長期循環過程中內阻增加,循環穩定性降低。

本文研究了不同化成壓力下,軟包裝鋰離子電池電解液注入量與電解液保液量的關系,研究了電解液保持量與電池循環性能的關系,并研究了在數碼類鋰電池制備過程中,在保證電池性能的基礎上,如何通過控制化成壓力、降低電解液注入量來進一步降低電池制造成本。

1 實驗

選擇體積能量密度較高的兩款電池進行本次實驗 ,分別是406072-2920mAh (650Wh/L)和426168-3020mAh (667Wh/L)電池。

1.1 鋰離子電池的制備

將粘結劑聚偏氟乙烯(PVDF)溶于N-甲基吡咯烷酮(NMP)中制成膠液,再與鈷酸鋰樣品(LiCoO2)、導電炭黑(SP)、碳納米管(CNT)充分混合,使用NMP調漿,制成固含量和粘度合適的漿料,將漿料均勻涂覆在12μm厚的鋁箔上,在110℃下真空干燥6h,再以200MPa壓力輥壓成98μm(壓實密度為3.95g/cm3)厚,制成活性物質含量為98.0%的正極片。

將增稠劑CMC(電池級)溶于去離子水(自制)中制成膠液,再與人造石墨、導電炭黑(SP)、粘結劑SBR混合,使用去離子水調漿,制成固含量和粘度合適的漿料,涂覆在8μm厚的銅箔上,在90℃下真空干燥6h,再以100MPa 的壓力輥壓成122μm(壓實密度1.60 g/cm3)厚,制成活性物質含量為96.0%的負極片。

制得的極片分別在85℃下真空干燥12h后,將正極片、(9+3) μm陶瓷隔膜與負極片采用卷繞結構制成卷芯,用鋁塑膜封裝后,在85℃下真空烘烤24 h,水分合格后在手套箱中注入電解液并記錄電池質量,45℃高溫靜置24h。

1.2 鋰離子電池化成工藝和電化學性能測試

鋰離子電池的化成工藝為:采用NP-5AFF(5V5A-128CH)高溫加壓化成機以恒定電流0.1C充電45min,控制電壓在3.5V;然后以恒定電流0.2C充電30min,控制電壓在3.8V,最后以恒定電流0.5C充電90min,控制電壓在4.2V。根據實驗需求,控制化成壓力在1.0~3.0MPa,化成溫度控制為75℃。電池化成結束后,常溫擱置大于4h,進行二封抽氣成型,并記錄電池質量。

電池分容步驟為:在(25±2)℃下,以0.5C恒流充電至4.4V,轉恒壓充電至0.02C,然后以0.5C恒流放電到3.0V,循環2次,進行分容,記錄電池的充放電容量,電池的額定容量為3000~4000mAh之間。

電池的充放電測試使用高精度電池性能測試系統CT-4008-5V6A。循環測試方法為:室溫下電池以0.7C恒流恒壓充電至4.40V,截止電流0.02C,0.7C恒流放電至3.0V,記錄電池在不同充放電次數下的充放電容量、容量保持率。

2 結果與討論

2.1 低化成壓力下電解液注入量與化成后電解液保持量的關系

鋰離子電池中電解液的量通常會影響電池的循環穩定性,在生產過程中,控制電解液的注入量在一個合理的范圍至關重要。鋰離子電池在化成后,電解液的保持量與電解液的注入量、化成工藝以及電池正負極材料特性有很大的關系。控制化成壓力≤1.0MPa,保持化成工藝和電池正負極材料一致的情況下,選取容量為3000mAh左右的鋰離子電池,電解液注入量分別為1.60、1.75和1.90g/Ah,研究了電解液的注入量與化成后電解液的保持量的基本關系,如表1所示。上述保持量最小數值的選擇根據實際生產數據獲得,對于鈷酸鋰電池來說,在化成壓力為1.0MPa 時,注入量低于上述最小值會出現正負極浸潤不良的現象。

表1 電解液注入量與保持量數據統計 g/Ah

|

組別

|

電解液注入量 | 電解液保持量 | 電解液注入量與保持量差值 |

| 1#電池 (406072-2 920 mAh) | 1.6 | 1.595 | 0.005 |

| 1.75 | 1.72 | 0.03 | |

| 1.9 | 1.758 | 0.142 | |

| 2#電池 (426168-3 020 mAh) | 1.6 | 1.591 | 0.009 |

| 1.75 | 1.67 | 0.08 | |

| 1.9 | 1.702 | 0.198 |

采用化成壓力≤1.0MPa,保證了鋰離子電池在化成時正負極片和隔膜之間有適當的貼合,同時能保證鋰離子電池不會被過度擠壓,充分保證電解液有足夠余量。根據對注入量和化成后電解液保持量的記錄與計算,可以發現,當化成壓力較小(<1.0MPa)時,容量在3000mAh左右的電芯,電解液注入量≥1.60g/Ah 時,完全能滿足化成過程中SEI膜生成對電解液的消耗。隨著電解液注入量的增加,化成后電解液的保持量也逐漸增加,注入量與電解液保持量呈正相關關系。

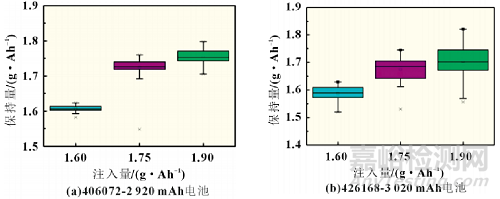

為了進一步明確鋰離子電池在實際生產過程中電解液的保持量與注入量的關系,對1#~2#系列實驗中的多組樣品進行了數據采集,并制作了箱線圖來觀察數據的分散情況,如圖1所示,當電解液的注入量為1.60g/Ah時,鋰離子電池化成后電解液保持量的數值分布較窄,隨著電解液注入量的增加,電解液的保持量分布逐漸變寬,說明當電池的電解液充足時,降低電解液的注入量,電解液的保持量分布會逐漸變窄。

圖1 不同電解液注入量下的鋰離子電池化成后電解液保持量的箱線圖

2.2 化成壓力對循環性能的影響

在實際生產中,在保證電池性能的基礎上,為了控制成本,電解液的注入量越少越好。上述研究驗證了當化成壓力≤1.0MPa 時,鋰離子電池的電解液注入量為1.60g/Ah 時,可以保證化成后的鋰離子電池具有充足的電解液。在此基礎上,考察不同化成壓力下的循環性能。當化成壓力加大時,正負極片與隔膜之間的接觸更加緊密,導致鋰離子電池內部可用于吸收電解液的空間減小,因此選取電解液注入量1.60g/Ah,控制化成加壓壓力分別為2.2、1.6和1.0MPa,制備了系列電池,并測試其循環性能,如圖2所示。

圖2 不同化成壓力下電池的長期循環性能圖

由圖2可知,當化成壓力逐漸降低時,電池的長期循環性能變差。化成壓力為2.2MPa時,電池經過1150次循環后,容量保持率仍然大于80%。此時,經過計算,電池的電解液保持量大于1.56g/Ah,即采用較低的電解液注入量即可滿足電池循環1000次后容量保持率大于80%,隨著電池電解液注入量的增加,電池長期循環失效的概率也會降低。

2.3 電解液保持量對循環性能的影響

電解液的保持量對循環性能影響較大,充足的電解液量是維持電池循環性能的必要條件。造成電解液量不足的原因主要有:一是電解液注入量不足;二是電解液注入量充足,但因浸液不充分,注入的電解液被抽出,電解液的保持量不足;三是循環過程電池內部電解液被消耗完畢。在化成階段,電解液中的成膜添加劑會分解,分解產物沉淀在負極表面形成SEI膜,SEI膜的結構影響負極材料的循環性能。

循環過程中不穩定的SEI膜會反復分解和重新生成,消耗可逆鋰源和電解液,造成循環失效。在保證足夠的電解液注入量和浸潤充分的條件下,增加電解液的保持量可以改善循環性能。為了進一步研究電解液保持量對循環性能的影響,選取了1#~5#鋰離子電池分別注入不同量的電解液,并記錄經過化成后電解液的保持量,如表2所示,電解液注入量為1.58~1.68g/Ah時,在化成壓力為2.2MPa時,電解液的保持量均不小于1.54g/Ah。根據電解液注入量與保持量的差值統計結果,可知隨著電解液注入量的增加,電解液的保持量也逐漸增加。

表2 鋰離子電池不同電解液注入量與化成后電解液保持量(化成壓力 2.2 MPa)”,單位為 g/Ah。

| 組別 | 電解液注入量 (g/Ah) | 電解液保持量 (g/Ah) | 電解液注入量與保持量差值 (g/Ah) |

|---|---|---|---|

| 1# | 1.58 | 1.54 | 0.04 |

| 2# | 1.60 | 1.56 | 0.04 |

| 3# | 1.62 | 1.56 | 0.06 |

| 4# | 1.64 | 1.57 | 0.07 |

| 5# | 1.68 | 1.58 | 0.10 |

對表2中不同電解液保持量的電芯進行長期循環性能測試,其中充放電電流大小均為0.7C,充放電電壓范圍為3.0~4.4V,具體測試結果如圖3所示。

圖3 不同電解液注入量和保持量下電池的長期循環性能圖

由圖3可知,1#電池的循環性能比較差,該電池循環到498次時,電池的容量保持率低于初始容量的80%;2#、4#和5#電池的循環性能較為一致,當循環到650次時,容量保持率仍有80%;3#電池的循環性能最優,當電池容量保持率為80% 時,電池充放電循環次數達到了770次。當電解液注入量足夠,電解液保持量在1.56g/Ah以上時,均能使電池0.7C循環500次后容量保持率大于80%,隨著注入量的增加,容量保持率提高,循環失效的概率減小;當電解液注入量與保持量差值在0.06g/Ah時,電池具有較好的循環性能。當電池化成步驟完成后,通過控制電解液經過化成后的損失在0.06g/Ah 左右時,可以實現電池性能和成本的最優組合。

3 結論

本文研究了以鈷酸鋰和人造石墨為正極和負極所制備的軟包裝鋰離子電池電解液注入量與電池性能的關系。對于容量約為3000mAh的數碼類軟包裝鋰離子電池來說,電解液的保持量與電解液的注入量成正比例關系,當電解液的注液量充足時,降低電池電解液的注入量,電解液的保持量分布會逐漸變窄。當電池化成時采用的壓力為2.2MPa時,電池的電解液保持量大于1.56g/Ah,可以使電池循環1000次后容量保持率大于80%。為了進一步降低電池成本,保證電池性能,通過控制電解液經過化成后的損失為0.06g/Ah左右,可以實現電池性能和成本的最優組合。

文獻參考

[1]岳娟, 孫嘉隆, 孫珊珊,等. 軟包鋰離子電池電解液保持量對性能影響研究[J]. 電源技術, 2021, 45(4):4.

來源:Internet