您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-05-17 10:59

摘要:隨著乘用車發動機渦輪增壓缸內直噴(TGDI)等新技術的不斷出現,發動機的升功率、升扭矩等性能 不斷提高,發動機工作時產生的振動、熱負荷越來越嚴重。火花塞作為點火系統的重要零部件,也在不斷地面臨著 新的技術挑戰。其中,火花塞安裝扭矩衰減是主機廠經常遇到的一個問題。本文就火花塞安裝扭矩衰減開展了相 關研究分析,結果發現,火花塞工作時的高溫是導致火花塞安裝扭矩衰減的主要原因。另外,外密封墊圈結構、火 花塞殼體表面鍍層類型、安裝工藝也是影響火花塞扭矩衰減的重要因素。根據試驗結果,本文提出一些建議措施, 以提高火花塞在發動機上工作后的扭矩保持性。

1. 螺紋緊固件連接及火花塞螺紋連接概述

螺紋連接因其連接可靠、結構緊湊、安裝及拆卸方便、 可重復性等優勢,已經成為行業內應用最廣泛的連接方式 之一。 螺紋緊固件之所以可以實現連接,其實質是依靠螺 紋的斜面結構。 在預緊力作用下產生周向的分力使連接 具有松脫的趨勢,在連接副和支承面的摩擦作用下,實現 自鎖功能,進而避免松脫。 但是,在實際工作時,連接副往 往會受到外界載荷的擾動,當原先螺紋連接的自鎖性的平 衡被破壞時,便會出現輕微的滑動。 隨著外界振動、溫度 載荷的重復性擾動,這種滑動便會越來越大,最終達到松 脫的程度。 螺紋連接全部或部分喪失軸向預緊力,這便稱 為螺紋松脫。 松脫是螺紋緊固件的主要失效形式之一。 倪晉挺[1]指出,螺栓的軸向預緊力是影響螺紋連接可靠性 的主要因素。 通常,只能通過控制擰緊時轉角的大小或者 擰緊扭矩的大小來實現控制預緊力。 然而,除了擰緊時的 轉角大小或者擰緊扭矩,連接副的摩擦性能對預緊力也有 非常關鍵的影響,而且螺紋副之間的摩擦系數(包括螺紋 之間的摩擦系數以及端面摩擦系數)對安裝扭矩的大小起 到關鍵的作用。 李維榮[2]也指出,螺紋緊固件連接的可靠性在很大程度上取決于“扭矩-拉力關系”中極為關鍵的拉 力(通常稱為預緊力)測量而不是取決于扭矩測量。

對于火花塞(結構見圖1)與發動機缸蓋的連接,也屬 于螺紋緊固件連接的范疇。 隨著乘用車發動機渦輪增壓 缸內直噴(TGDI)等新技術的不斷出現,發動機的升功率、 升扭矩等性能不斷提高,發動機工作時產生的振動、熱負 荷越來越嚴重。 火花塞作為點火系統的重要零部件,也在 不斷地面臨著新的技術挑戰。 其中,火花塞安裝扭矩衰減 是主機廠經常遇到的一個問題。

通常,螺紋副連接會存在三種連接狀態,即軟連接、硬 連接、中性連接。 所謂軟連接,是指螺紋副連接件自身材 質較軟或連接件中間夾有橡膠件等彈性材料,擰緊時,在 螺紋副達到貼合點后需要繼續旋轉720°以上才能達到目 標扭矩,擰緊后扭矩存在衰減。 所謂硬連接,是指連接件 硬度大、剛性強、結合面光滑且貼合度高,擰緊時,螺紋副 達到貼合點后需要繼續旋轉30°以下就能達到目標扭矩, 擰緊后,扭矩有可能呈現反沖(過擰緊)現象。 中性連接是 指介于軟連接和硬連接之間的連接方式,其擰緊后一般不 會出現扭矩衰減和反沖現象。 火花塞與缸蓋的連接屬于中性連接,一般不存在扭矩衰減問題。 但現實中,由于火 花塞工作在振動、高溫的環境中,工作一段時間后,火花塞 安裝扭矩衰減問題普遍存在。 扭矩衰減不能完全避免,只 能通過對各種影響因素的控制和優化來改善衰減狀況,確 保扭矩衰減后的預緊力仍能保持火花塞不松動。

對于火花塞的扭矩,也存在兩個概念,即動態扭矩以 及靜態扭矩。 所謂動態扭矩,是指緊固件在被緊固過程中 測量得到的峰值。 一般來說,是由動力工具施加得到動態 扭矩,動態扭矩是在擰緊過程中測量的。 動態扭矩產生的 對于螺栓的軸向預緊力滿足工程上對預緊力的要求。 火 花塞的動態扭矩就是安裝扭矩。 所謂靜態扭矩,是指一個 緊固件被緊固好之后,將其在擰緊方向上繼續旋轉的瞬間 所需要的扭矩。 靜態扭矩是在緊固之后測量的,可以用來 檢測緊固的穩定性,又稱為檢測扭矩。 火花塞的靜態扭矩 就是復擰扭矩。 在靜態扭矩測量過程中,如出現靜態扭矩 值小于動態扭矩,則認為扭矩存在衰減。 但是,需要注意, 衰減并不一定說明連接失效。 火花塞行業,無論是ISO相 關標準、國家相關標準,還是行業標準以及火花塞制造商 或發動機主機廠,都沒有火花塞擰緊扭矩衰減方面的相關 規定。 在靜載條件下,螺栓只承受軸向載荷,由于螺紋升 角的作用,擰緊螺母和擰松螺母所需的扭矩不同,一般松 動扭矩為擰緊扭矩的80%左右[3],所以,在評判火花塞扭 矩衰減時,也不可用所謂的拆卸扭矩進行扭矩衰減的評判。

在火花塞連接副中,通常使用墊圈,這種火花塞通常 稱為平座火花塞[4]。 有些發動機制造廠家,例如北美的通 用、克萊斯勒、福特等汽車公司,火花塞常會設計為錐座火 花塞[4],即火花塞無墊圈。 平座火花塞和錐座火花塞結構 示意圖如圖2所示。

目前火花塞使用的墊圈主要有層疊式彈性墊圈、平墊 圈(見圖3)。 層疊式彈性墊圈的材質通常為鋼制,平墊圈 的材質有鋼類、鋁合金類、紫銅類。 陳件明、陳小雙[5]指出, 當火花塞的外墊圈是一種層疊式三層結構時,它在安裝過 程中有一個變形的過程。 發動機缸蓋裝配生產線的節拍很 快,安裝工具的旋轉速度也很快,當安裝扭矩“沖”到設定值 時,扳手自動停止旋轉,但此時外墊圈的變形尚未完成。 用 電動定扭矩扳手以28N·m擰緊,安裝后用表盤式扭矩扳 手復擰,實測復擰扭矩值只有13~24N·m,顯然火花塞安 裝扭矩發生了衰減。

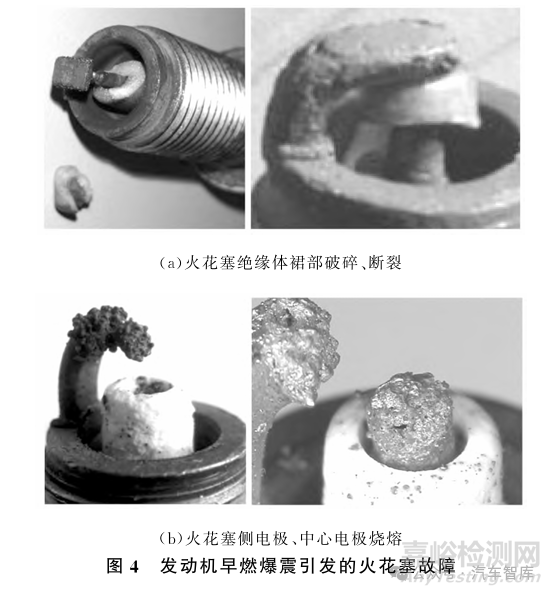

當火花塞安裝扭矩衰減后,可能會造成火花塞與缸蓋 螺紋連接副軸向預緊力急劇變小,嚴重時,可能會導致火花 塞外墊圈的密封功能部分失效或全部失效。 火花塞點火端 表面在發動機燃燒室內吸收的熱量部分需要通過火花塞外 墊圈傳導至缸蓋進行散熱。 當外墊圈密封功能失效時,可 能會導致火花塞點火端表面溫度急劇升高,進而導致發動 機發生早燃甚至超級爆震現象。 發動機超級爆震通常會引 發惡劣的早燃爆震循環,嚴重情況下導致火花塞絕緣體裙 部[6]破碎、斷裂以及側電極、中心電極燒熔等異常現象,甚 至也會出現氣門斷裂、活塞穿孔、燒熔等現象,見圖4。

綜上所述,有必要展開火花塞安裝扭矩衰減的相關研究。

2. 試驗方法及結果分析

準備壓裝外墊圈的M14鍍鎳火花塞(殼體表面電鍍 鎳)若干只,準備若干塊火花塞安裝底座(見圖5)。使用 火花塞行業內相關標準[4]推薦的力矩28N·m(動態扭 矩)將火花塞手動安裝在鋁座上,經過如表1試驗方案處 理后,測量并記錄復擰力矩(靜態力矩)。試驗過程中,使 用MF-1200C-M型馬沸加熱爐(見圖6)加熱整個安裝了 火花塞的鋁座至200℃,保溫1h后隨爐冷卻至室溫。使 用ACT2000-R0020S型振動儀(見圖7)按照ISO11565 2024[7]4.4.4章節的方法進行縱向振動1h。

所有試驗結束后,統計靜態力矩結果如表2所示。 通過A組實驗,發現常溫靜置后,火花塞安裝力矩衰減 值較小(≤3N·m),平均靜態力矩為26.38N·m,安裝 力矩平均僅衰減了1.62N·m;通過B組實驗,發現 200℃保溫1h,并冷卻至室溫后,安裝力矩衰減較明顯, 衰減最大值達到15N·m;通過C組實驗,發現按照ISO 11565-2024[7]振動試驗方法,火花塞軸向振動1h后,火 花塞力矩衰減值較小(≤2N·m);通過A、B、C、D四組 實驗結果對比,可以確認,高溫是影響火花塞安裝力矩衰 減的主要因素,常溫靜置以及ISO11565-2024[7]4.4.4 章節的振動試驗條件,對火花塞安裝力矩衰減影響較小。

準備壓裝外墊圈的M14鍍鋅火花塞(殼體表面電鍍 鋅)若干只,動態力矩28N·m手動安裝后,將整個安裝 了火花塞的鋁座加熱至200℃,保溫1h后隨爐冷卻至 室溫。試驗結束后,測量并記錄靜態力矩。試驗結果如 表3所示。M14鍍鋅火花塞200℃保溫1h后,安裝力 矩無衰減現象,靜態力矩較動態力矩反而增加。這可 能與鋅鍍層的特性有關。鋅的熔點為419.53℃,在 200℃的加熱條件,鋅鍍層可能發生膨脹,導致火花塞 與缸蓋螺紋連接副軸向預緊力增加,從而導致靜態力 矩增加。

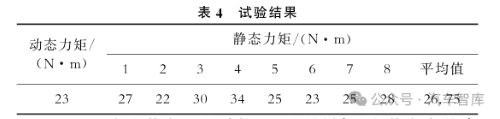

準備壓裝外墊圈的M12鍍鋅火花塞(殼體表面電鍍 鋅)若干只,使用火花塞行業內相關標準[4]推薦的力矩 25N·m(動態扭矩)將火花塞手動安裝在鋁座上。將整 個安裝了火花塞的鋁座加熱至200℃,保溫1h后隨爐 冷卻至室溫。試驗結束后,測量并記錄靜態力矩。試驗 結果如表4所示,同樣發現,M12鍍鋅火花塞200℃保溫 1h后,安裝力矩無衰減現象,靜態力矩較動態力矩反而增加。

為了研究火花塞墊圈結構及墊圈材料對火花塞安裝力 矩衰減的影響,準備了壓裝不同外墊圈類型的M12鍍鎳火花 塞若干只,如圖8所示。具體試驗方案及試驗結果如表5所 示,結果發現,各種形式的墊圈火花塞,在經過200℃保溫1h 處理后,安裝力矩衰減較為明顯。其中,5XXX變形鋁合金平 墊圈火花塞安裝力矩衰減值達到19.78N·m。

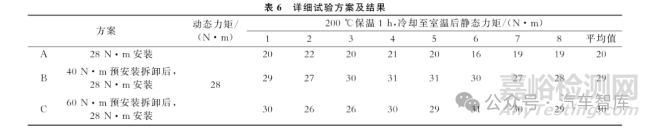

為了進一步研究安裝工藝對火花塞安裝力矩衰減的 影響,準備三種類型的M14鍍鎳火花塞。A組火花塞為 新火花塞,使用28N·m動態力矩安裝到專用鋁座上;B 組火花塞使用40N·m動態力矩預安裝后拆卸,再次使 用28N·m動態力矩安裝到專用鋁座上;C組火花塞使 用60N·m動態力矩預安裝后拆卸,再次使用28N·m 動態力矩安裝到專用鋁座上。詳細試驗方案及結果如表 6所示,結果發現,預安裝對改善火花塞力矩衰減較為 明顯。

3. 試驗結論及建議

3.1 試驗結論

通過以上試驗結果分析對比,得出如下結論:

(1)高溫因素是影響火花塞安裝力矩衰減的主要因 素,ISO11565-2024標準中[7]的振動試驗條件,對火花塞 安裝力矩衰減影響不明顯;

(2)火花塞殼體表面鍍鋅火花塞抗安裝力矩衰減性能 優良;

(3)外墊圈結構、材料對火花塞安裝力矩衰減影響 較大;

(4)安裝工藝對火花塞安裝力矩衰減有較大的影響。

3.2 建議

倪晉挺[1]指出,螺栓端面和螺紋部分的潤滑狀態改 善,可以顯著地降低螺栓的摩擦系數和扭矩系數。摩擦系 數的減小,直接關系到連接副的緊固軸力,在裝配扭矩不 變的情況,得到的緊固軸力就會越大。根據本文的試驗結 果以及行業經驗,提出如下建議,以保障火花塞在發動機 上工作后,仍能保持較高的靜態力矩。

(1)火花塞殼體螺紋和密封面處涂抹潤滑油;

(2)火花塞殼體鍍層選用鍍鋅; (3)確保外墊圈在火花塞外密封面處無物理干涉,避 免影響火花塞安裝后的預緊力; (4)改變擰緊策略:兩步擰緊或多步擰緊,在擰緊過程 中停頓一下可釋放彈性應變,降低衰減; (5)降低擰緊速度; (6)安裝力矩達到峰值力矩時,保持峰值力矩1~2s; (7)適當增大安裝力矩; (8)火花塞安裝后,在后續裝配過程中,增加一道火花塞拆卸復擰緊工序。

參考文獻:

[1]倪晉挺.螺紋緊固件摩擦系數的影響因素試驗研究 [J].黑龍江工程學院學報,2016,30(3):4.

[2]李維榮.螺紋緊固件防松技術和試驗方法研究[D].合 肥工業大學,2005. [3]GB/T16823.1-1997,螺紋緊固件緊固通則[S].

[4]ISO28741-2023,Roadvehicles—Spark-plugsand theircylinderheadhousings—Basiccharacteristics anddimensions[S].

[5]陳件明,陳小雙.M12長螺紋火花塞安裝扭矩控制方 法[J].中國機械,2016,000(006)111-112.

[6]QC/T431-2013,火花塞瓷絕緣體技術條件[S].

[7]ISO11565-2024,Roadvehicles—Spark-plugs—Test methodsandrequirements[S].

來源:《內燃機與配件》