您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-01-13 16:24

DLXPM相比于718模具鋼,適合于更大的塑料模具鋼,隨著鋼材規格增加,探傷不合問題也會越來越多,不同的探傷不合特點反映出不同的質量問題,如鋼材內部、表面等因素都會造成探傷不合。針對DLXPM不同的探傷問題,分析了探傷問題形成的原因,并提出改進措施。

1、 引言

DLXPM是在718模具鋼成分基礎上微調的一種塑料模具鋼,通過降低C、Cr含量減輕偏析,改善焊接性,通過增加Mn、Mo含量,不僅彌補降Cr造成的淬透性損失,且使淬透性進一步增加,加入V進一步提高淬透性、細化晶粒、增加回火穩定性,同時可適當降低白點敏感性。相比于718模具鋼,DLXPM適合做為更大型的塑料模具使用。隨著鋼材的尺寸增加,鋼廠在生產時帶來的問題也會隨之增加,例如:探傷問題、硬度均勻性問題、純凈度問題等等,尤其是探傷問題,嚴重時會造成鋼材報廢,損失較大。本文針對DLXPM不同的探傷問題,簡要分析其形成原因,并提出改進措施。

2、 研究材料及生產工藝

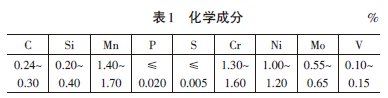

研究材料DLXPM的尺寸范圍:厚度500~1250mm,寬度1200~1850mm,長度2000~4000mm。化學成分如表1所示。生產工藝流程:轉爐→LF→RH→模鑄→加熱鍛造→正火→退火→預硬→檢驗、入庫。

3、 常見探傷問題特點及分析

3.1 鋼材內部影響探傷問題

3.1.1 錠尾端夾雜探傷不合格

(1)探傷不合分布特征

錠尾端夾雜探傷不合,缺陷大多分布在錠尾端1000mm長度范圍內,寬度及厚度的中心區域,缺陷有時連續分布,有時斷續分布,該種類型的探傷不合鋼材表面對應區域如圖1a所示。

(2)原因分析

DLXPM大型塑料模具鋼一般采用錠重≥20t的鋼錠生產,解剖定性分析缺陷主要為夾渣或夾雜,導致缺陷可能原因有:

①保護渣結塊或加渣操作不規范導致保護渣未完全融化上浮,隨鋼液凝固殘留在鋼材中;

②澆注時因二次氧化造成以Si、Mn氧化物為主的夾雜物;

③因鋼液脫氧不良,形成錠尾沉積錐。

3.1.2 中心疏松探傷不合格

(1)探傷不合分布特征

中心疏松探傷不合主要分布在鋼材幾何中心位置,不合區域小至幾十毫米,大至幾百上千毫米。該種類型的探傷不合鋼材表面對應區域如圖1b所示。

(2)原因分析

解剖定性分析產生缺陷主要原因為中心疏松級別較高,一般≥3級,存在明顯的疏松孔洞。導致缺陷可能原因有:

①純凈度差、過熱度高等原因導致原始鋼錠中心質量較差,鍛造后中心缺陷未焊合;

②加熱未透燒、鍛造單道次壓下量小、鍛比不足等,鍛造后中心缺陷未焊合。中心疏松缺陷一般經過改鍛后探傷合格。

3.1.3 白點探傷不合格

(1)探傷不合分布特征

靠近鋼材寬度的兩邊或長度的兩端沒有傷波,缺陷主要靠近冒口端,缺陷波形尖銳清晰,且隨著探頭的移動,波形此起彼伏、交替變化明顯。有時宏觀看像點偏,實際放大觀察呈鋸齒狀裂紋,為白點缺陷,具體如圖2所示。探傷不合區域如圖1c所示。

(2)原因分析

DLXPM屬于Cr-Ni-Mn-Mo鋼,由于這些合金都是提高淬透性元素,必然伴隨著大量的組織轉變,進而帶來組織應力,并且Ni、Mn等合金大多為電解法生產,含氫量較高,易導致原始鋼液氫含量偏高,而且氫原子容易在純凈度較差、偏析較嚴重的位置聚集反應生成氫氣產生氫壓,組織應力與氫壓為白點形成的必不可少的條件,因此該類鋼材極易產生白點。產生白點的原因包含:

①因原材料潮濕、真空脫氣不當等原因造成鋼液原始氫含量偏高;

②因鋼液純凈度差、偏析嚴重,給氫提供聚集場所造成氫聚集形成氫壓;

③預硬冷卻后未及時回火或回火時間不夠等熱處理操作不當原因造成較大的殘余組織應力,與氫壓共同作用形成白點。

3.2 鋼材表面影響探傷問題

3.2.1 探傷不合分布特征

當鋼材側面存在凹坑、裂紋、折疊等缺陷,沿大表面探傷時,探傷不合區域一般分布在鋼材寬度兩邊100mm內,且由側表面連續延伸至內部,具體如圖1d所示,經過人工鉆孔模擬測試,如圖2所示,探傷顯示缺陷延伸深度大于實際缺陷深度,相同深度缺陷,距離探頭越遠,探傷顯示深度越深。

3.2.2 原因分析

鋼材表面缺陷深度一般不超過10mm,造成鋼材表面缺陷原因包含:

①鋼錠表面存在凹坑或裂紋缺陷,隨著后續鍛造形成折疊缺陷;

②鍛造操作不當,如進砧寬度不合理、或終鍛溫度偏低等。

4、 改進與預防措施

針對DLXPM大型塑料模具鋼的各種探傷問題,可以從以下幾個方面改進或采取預防措施,即原材料準備、精煉、模鑄、加熱、鍛造、熱處理等關鍵生產工序的工藝參數,防止或減少探傷問題的發生。

4.1 冶煉工序預防措施

(1)合金料準備

合金料提前烘烤去除水分,降低原始鋼液氫含量,防止白點缺陷。

(2)精煉

采用轉爐+LF+RH+模鑄工藝路線冶煉,控制轉爐出鋼C,防止轉爐出鋼下渣,做好脫氧操作,提高鋼液純凈度,RH極限真空度≤67Pa,極限真空保持時間≥25min,進一步降低鋼液有害氣體含量。

(3)模鑄

采用氬氣保護澆注,澆注前使用氬氣置換鋼錠模內空氣,防止鋼液二次氧化。選取合適的保護渣,保證渣料細小松散,防止夾渣缺陷,選擇內壁光滑無明顯缺陷的鋼錠模,防止鋼錠表面缺陷。采用低溫澆注,注速的控制原則:開流穩、跟流緊、及時增、平穩升,防止偏析。

4.2 加熱、鍛造工序預防措施

(1)加熱

采用高溫紅送方式加熱,保證裝爐時鋼錠溫度≥600℃,升溫速度≤80℃/h,在相變點溫度時要有足夠的保溫時間,防止相變產生的應力與熱應力互相疊加。高溫擴散溫度1250℃~1280℃,保溫時間充足,一方面保證鋼錠均勻透燒,一方面通過高溫擴散均勻成分,減小偏析。

(2)鍛造

鍛造采用WHF鍛造法,即寬平砧大壓下鍛造法,多次鐓拔,拔長過程至少保證1道次壓下量≥20%,總鍛比≥6,保證鋼材內部組織致密,防止中心疏松。

(3)熱處理

鍛后采用正火+去氫退火+淬火+兩次回火熱處理工藝,其中,正火的目的是為了細化晶粒,增加晶界的固氫作用,去氫退火的目的是進一步降低鋼材中的氫含量,防止白點缺陷,熱處理過程中每個工序間的銜接需保證鋼材溫度≥200℃,防止應力增加加劇白點傾向。

5、 結語

(1)鋼材的內部缺陷以及表面缺陷均會影響探傷結果,內部缺陷包括:夾雜、夾渣、疏松、白點等,表面缺陷包括:表面裂紋、折疊、凹坑等,不同的缺陷類型具有不同的探傷分布特點。

(2)通過對生產中的原材料準備、精煉、模鑄、加熱、鍛造、熱處理等關鍵工序進行優化,加強工藝參數控制,能夠有效減少探傷問題,提高探傷合格率。

來源:東北特殊鋼集團股份有限