軸承主要用于機械零部件的關(guān)鍵部位,對疲勞壽命和性能可靠性有很高要求。軸承鋼冶金質(zhì)量,特別是鋼中非金屬夾雜物尺寸,對軸承疲勞壽命有顯著的影響。

為了控制軸承鋼中大尺寸夾雜物,日本山陽特鋼KATO Y指出利用RH(Ruhrstahl Hereaeus)真空進行大尺寸夾雜物去除,為此,將真空時間延長至40min 以上;針對連鑄過程產(chǎn)生的大尺寸夾雜物,提出控制鋼水二次氧化和鋼包下渣可以有效降低該類夾雜物數(shù)量。此外,日本山陽特鋼SUGIMOTO S等指出鋼水硫含量對RH過程大尺寸夾雜物去除也有顯著的影響,當硫質(zhì)量分時為0.003%時,真空脫氣時間控制在50 min,可以使脫氣后夾雜物尺寸控制在50μm 以下;當硫質(zhì)量分數(shù)為0.007%時,真空脫氣時間控制在30min,可保證脫氣后夾雜物尺寸控制在50μm以下。日本神戶制鋼OHTA H等指出軸承鋼中大尺寸夾雜物主要是含CaO 類夾雜物,這些夾雜物主要來自精煉渣卷渣,但是在他們的研究結(jié)果中并沒有給出抑制精煉渣卷渣的方法。日本新日鐵KOMAI T等指出換包過程因鋼包下渣等原因,會使爐與爐間的交接坯中大尺寸夾雜物數(shù)量遠多于穩(wěn)態(tài)坯,因此,控制每一爐鋼澆鑄末期剩余鋼渣量,可以更好地控制大尺寸夾雜物。日本JFE HARADA A 等提出通過推遲向鋼中加Al,可以獲得較低的精煉渣CaO/SiO2和CaO/Al2O3質(zhì)量分數(shù)比,以此有效控制軸承鋼中MgO·Al2O3夾雜物,軸承疲勞壽命提高1.5倍。與此同時,龍鵠等借助高頻水浸探傷設備,發(fā)現(xiàn)軸承鋼中大尺寸夾雜物主要為低熔點鈣鋁酸鹽,為此提出對造渣工藝進行優(yōu)化。但是,根據(jù)目前的研究結(jié)果,軸承鋼除了存在大尺寸低熔點鈣鋁酸鹽,還存在一定比例的高熔點夾雜物如高熔點鈣鋁酸鹽和MgO·Al2O3,成分與水口結(jié)瘤物非常接近,目前很少有這方面的研究報道,因此,有必要對軸承鋼中大尺寸夾雜物類型、來源和控制措施進行研究。

鑒于此,本文采用50MHz水浸探傷設備對軸承鋼中大尺寸夾雜物進行檢測,通過對檢測到的大尺寸夾雜物進行定位、解剖,并借助ASPEX掃描電鏡對其成分分析,確定大尺寸夾雜物主要來源,同時,結(jié)合過程參數(shù)控制結(jié)果,給出大尺寸夾雜物主要控制措施。

1 試驗方案

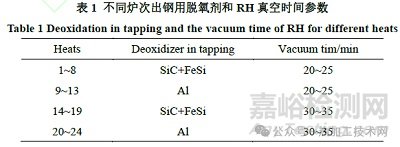

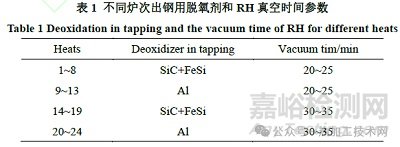

以工業(yè)生產(chǎn)的4個澆次共計24爐GCr15 軸承鋼為研究對象,每個澆次的第1爐和最后1爐不作研究,第1個澆次選擇第2爐~第9爐鋼進行取樣,標記為爐次1~8,第2個澆次選擇第2爐~第6爐鋼進行取樣,標記為爐次9~13,第3個澆次選擇第2爐~第7爐鋼進行取樣,標記為爐次14~19,第4個澆次選擇第2爐~第6爐鋼進行取樣,標記為爐次20~24。上述爐次采用的煉鋼工藝均為120t 轉(zhuǎn)爐→LF 精煉→RH 真空→連鑄。轉(zhuǎn)爐出鋼加1400kg 石灰和合成渣進行造渣,為了控制較低的精煉渣堿度,爐次1~8和爐次14~19選擇出鋼不加鋁塊脫氧,僅加碳化硅和適量硅鐵進行脫氧;爐次9~13和20~25采用傳統(tǒng)出鋼鋁脫氧工藝,鋁塊加入量控制在1.0 kg/t。精煉過程均采用SiC 進行渣面脫氧,精煉20min時爐次1~8和14~19開始向鋼中喂入鋁線調(diào)整鋁質(zhì)量分數(shù)至0.020%~0.025%,爐次9~13和20~24精煉全程控制鋁質(zhì)量分數(shù)至0.020%~0.025%。RH真空處理時不加任何合金和渣料,爐次1~13真空時間控制在20~25min,爐次14~24真空時間控制在30~35min,具體參數(shù)匯總見表1。連鑄采用整體水口澆鑄,中間包加入堿性覆蓋劑減少鋼水氧化,每爐澆鑄結(jié)束剩余鋼渣量大于3t;連鑄機斷面為220mm×260mm,澆鑄結(jié)束后,對水口內(nèi)壁結(jié)瘤物進行收集,并采用電鏡進行成分分析。每個爐次選擇1支澆鑄曲線最好的非混交坯用于軋制φ45mm棒材,然后隨機在該棒材中進行取樣。另外,需要說明的是,出鋼采用“碳化硅+硅鐵”與出鋼采用“鋁”這兩種脫氧工藝對鋼水溫度的影響可以忽略,并且軸承鋼采用大渣量造渣工藝,精煉脫硫負擔很小,兩種脫氧工藝對精煉時間的影響也可以忽略。

采用50MHz高頻水浸對爐次1~24軋制后的棒材實施檢測,每個爐次制備2~3塊試樣,每塊試樣的檢測面為棒材直徑1/4 縱向截面,檢測面的長度、寬度和厚度分別為90~100、31~33 和25~30 mm,水浸探傷設備檢測精度可達φ42μm 的當量平底孔。每塊試樣檢測面積約3000mm2,檢測深度為皮下0.5至1.5mm。檢測結(jié)束后選取典型夾雜物對其進行解剖,然后采用ASPEX 電鏡對其進行成分分析。

在此基礎上,開展1爐鋼水氧化對軸承鋼夾雜物影響的試驗,以研究軸承鋼中大尺寸高熔點夾雜物來源,該爐標記為爐次25,具體方法為RH真空結(jié)束后,采用3個鐵質(zhì)提桶取樣器對該爐次鋼水取樣,其中1個取樣器不加任何物質(zhì),另2個取樣器分別加入15和30g成分以SiO2、Cr2O3、Fe2O3為主的鉻質(zhì)引流砂,引流砂成分為20.3%SiO2、21.8%Fe2O3、36.9%Cr2O3、11.2%Al2O3、0.6%CaO、7.6%MgO(質(zhì)量分數(shù)),這也是軸承鋼工業(yè)生產(chǎn)所用引流砂。試驗前需將鉻質(zhì)引流砂磨成粉末,并采用孔徑為0.074mm的篩子進行篩分,然后將稱量好的引流砂放入到取樣器中,并采用木塞將取樣器密封,最后將這3個鐵質(zhì)取樣器同時插入到鋼水中停留約5s后拿出,待取樣器內(nèi)的鋼水凝固成鋼錠,對距鋼錠底部15mm的區(qū)域進行夾雜物和鋼水成分檢測。

鋼水C、Si、Mn、S、Al、Cr 元素采用光譜分析,鋼水T[O]采用氧氮分析儀分析,爐渣中CaO、SiO2、Al2O3、MgO、MnO采用XRF熒光分析,爐渣中FeO采用滴定法分析,鋼中小尺寸夾雜物(不小于1 μm)采用ASPEX 掃描電鏡分析。

2 試驗結(jié)果

2.1 鋼水和爐渣成分

爐次1~24鋼水成分見表2,其中C、Si、Mn、S、Al和Cr為鋼水在中間包中的成分即成品成分,T[O]為棒材取樣檢測結(jié)果,可以看出,出鋼采用不同的脫氧工藝,鋼水S在質(zhì)量分數(shù)均可以控制在0.007%以內(nèi),同時,T[O]質(zhì)量分數(shù)均可以控制在0.0006%以內(nèi),即不同的出鋼脫氧方式,對軸承鋼成分和潔凈度(T[O])沒有顯著影響。

爐次1~24精煉結(jié)束爐渣成分見表3,其中爐次1~8、14~19精煉渣堿度控制在2.3~5.4,爐次9~13、20~24精煉渣堿度控制在5.6~7.8,這主要是因為爐次1~8、14~19 出鋼采用硅進行脫氧,導致精煉渣中SiO2含量較高,致使精煉渣堿度較低。

爐次25中3個取樣器取出鋼水后的成分見表4,可以看出,取樣器中裝有15和30g 引流砂,鋼水總氧發(fā)生輕微的增加,說明鋼水受到輕微的氧化。

2.2 大尺寸夾雜物成分和來源

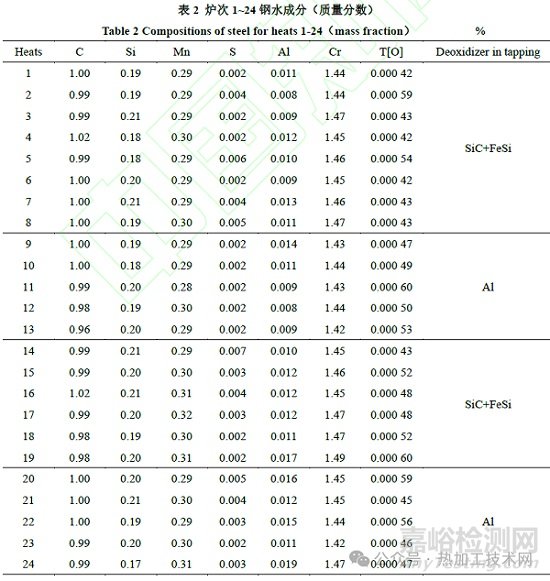

對爐次1~24 共計55塊試樣進行50MHz水浸探傷,每塊試樣檢測到的缺陷有點狀和長條狀兩種。選取典型的缺陷進行解剖,對得到的夾雜物進行成分分析,并投影到三元相圖中,發(fā)現(xiàn)主要有兩類夾雜物。

第1類夾雜物以低熔點鈣鋁酸鹽為主,從形態(tài)上來看既有點狀也有長條狀低熔點鈣鋁酸鹽,如圖1所示。

部分夾雜物會在基體中析出MgO·Al2O3,如圖1(c)~(f),其中MgO·Al2O3顏色比低熔點鈣鋁酸鹽更黑。

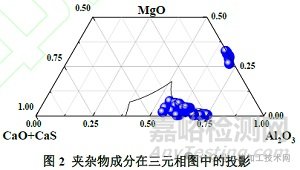

圖2所示為圖1中夾雜物成分在三元相圖中的投影,可以看出,夾雜物成分主要落在三元相圖中低熔點區(qū)域,相圖中MgO·Al2O3主要是在鋼水凝固過程中從夾雜物基體析出。

由于這類夾雜物尺寸大,結(jié)合神戶制鋼研究結(jié)果,認為這類夾雜物主要來自精煉渣卷渣。此外,需要說明的是,盡管精煉渣成分以CaO-Al2O3-SiO2-MgO為主,但是當精煉渣卷入到鋼中,因軸承鋼含有一定含量的鋁,并且鋼中鈣含量極低,會導致鋼中鋁與渣中SiO2和CaO 發(fā)生反應,導致卷入到鋼中的爐渣中的CaO和SiO2含量降低,最終導致這些夾雜物成分與精煉渣成分有所區(qū)別,其中涉及的反應方程式見式(1)~(2),并且這些反應在先前的研究中已被證實。

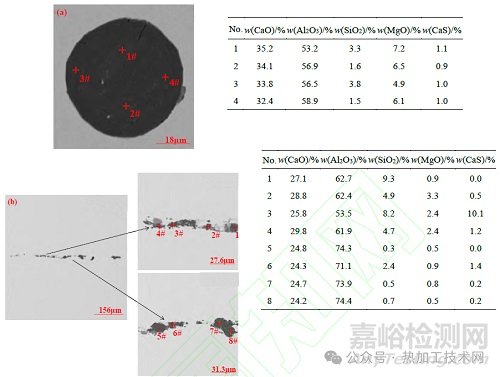

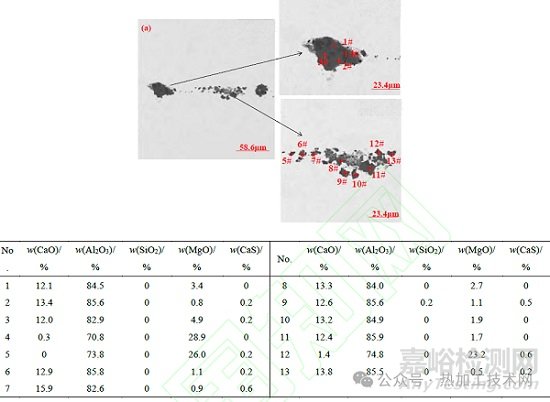

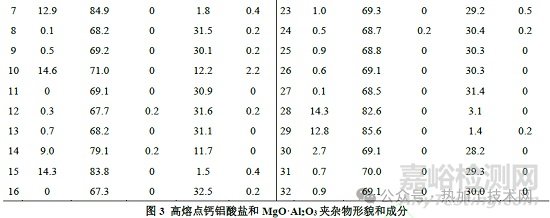

第2類夾雜物為高熔點鈣鋁酸鹽和MgO·Al2O3,如圖3所示。

圖4所示為圖3中夾雜物成分在三元相圖中的投影,可以看出,夾雜物成分主要落在高熔點鈣鋁酸鹽和MgO·Al2O3區(qū)域。

與此同時,對軸承鋼澆鑄結(jié)束后的水口內(nèi)壁結(jié)瘤物進行收集,并采用電鏡進行成分分析,典型形貌和成分如圖5所示。

通過對結(jié)瘤物不同區(qū)域進行成分打點,然后將其折合成化合物投影到三元相圖中,得到的結(jié)果如圖6所示。

從圖6中可以看出,水口結(jié)瘤物主要為高熔點鈣鋁酸鹽和MgO·Al2O3,與圖4中大尺寸夾雜物成分非常接近。由于水浸探傷到的夾雜物尺寸大,排除了鋼中內(nèi)生小尺寸夾雜物對其影響,因此,大尺寸高熔點鈣鋁酸鹽和MgO·Al2O3夾雜物主要來自水口結(jié)瘤物。

2.3 大尺寸低熔點鈣鋁酸鹽夾雜物控制

在當前的研究中,結(jié)合神戶制鋼研究結(jié)果,認為大尺寸低熔點鈣鋁酸鹽夾雜物主要來自精煉渣卷渣。為了驗證這一想法,擬從精煉渣卷渣這一角度來研究這類夾雜物在鋼中的數(shù)量分布規(guī)律。

精煉渣卷渣程度主要取決于鋼渣間界面張力,界面張力越大,越不容易發(fā)生卷渣。鋼渣間化學反應對界面張力有顯著的影響,一旦爐渣與鋼水在界面發(fā)生化學反應,鋼渣間界面張力會發(fā)生降低,因此,為了控制精煉渣卷渣,精煉過程應控制鋼渣反應性。對于含鋁軸承鋼,精煉過程常見的鋼渣反應主要有鋼中Al-CaO、Al-SiO2、CaO-S 等反應,并且堿度越高,鋼渣反應性越強。為此,統(tǒng)計了精煉渣堿度對大尺寸夾雜物數(shù)量影響,如圖7和圖8所示,其中圖7中涉及爐次為爐次1~13,對應真空時間為20~25min,圖8中涉及爐次為爐次14~24,對應真空時間為30~35min。

從圖7~8中可以看出,精煉渣堿度越低,大尺寸夾雜物控制越穩(wěn)定。當精煉渣堿度越高時,并不是意味著所有試樣大尺寸夾雜物數(shù)量均多,但是大尺寸夾雜物出現(xiàn)的幾率會更大,即更容易在棒材中檢測到更多的大尺寸夾雜物。

此外,需要說明的是,圖7~8中大尺寸夾雜物數(shù)量包括低熔點鈣鋁酸鹽和高熔點鈣鋁酸鹽、MgO·Al2O3夾雜物,高熔點鈣鋁酸鹽和MgO·Al2O3夾雜物主要是在連鑄過程產(chǎn)生,將在2.4節(jié)介紹。精煉過程精煉渣堿度與高熔點鈣鋁酸鹽和MgO·Al2O3夾雜物的形成沒有直接關(guān)系,因此,精煉渣堿度對圖7~8中大尺寸夾雜物數(shù)量的影響主要體現(xiàn)在對大尺寸低熔點鈣鋁酸鹽夾雜物數(shù)量影響,降低精煉渣堿度可以更好地控制大尺寸低熔點鈣鋁酸鹽夾雜物,這說明采用卷渣理論可以很好地解釋大尺寸低熔點夾雜物在鋼中的數(shù)量分布規(guī)律,該結(jié)果也可以間接證明精煉渣卷渣是大尺寸低熔點鈣鋁酸鹽夾雜物非常重要的來源。

2.4 大尺寸高熔點鈣鋁酸鹽和MgO·Al2O3夾雜物控制

大尺寸高熔點鈣鋁酸鹽和MgO·Al2O3夾雜物與水口結(jié)瘤物成分非常接近,因此可推斷該類夾雜物主要來自水口結(jié)瘤物。水口結(jié)瘤程度與中間包鋼水中夾雜物成分息息相關(guān)。為了弄清軸承鋼水口結(jié)瘤主要原因,選擇出鋼脫氧方式不同的爐次1和爐次9為研究對象,對冶煉過程鋼水夾雜物成分演變進行了分析。圖9所示為LF(Ladle Furnace)、RH 和中間包夾雜物成分,可以看出,盡管爐次1和9出鋼脫氧方式不同,但是這兩個爐次在不同工位下的夾雜物成分相接近,具體表現(xiàn)為LF 結(jié)束鋼中夾雜物主要以MgO·Al2O3為主,并含有少量的鈣鋁酸鹽夾雜物,這與文獻報道相一致。RH真空結(jié)束后鋼液中夾雜物主要為鈣鋁酸鹽,這是因為真空過程鋼液中Mg會發(fā)生揮發(fā),同時,固態(tài)MgO·Al2O3夾雜物在真空過程中的去除效率很高,導致真空結(jié)束夾雜物中MgO含量大幅度降低,這與文獻報道相一致。

但是當鋼水澆鑄時,發(fā)現(xiàn)鋼液中有許多新生成的高熔點MgO·Al2O3和高熔點鈣鋁酸鹽夾雜物,并且鋼液中夾雜物數(shù)量較RH 結(jié)束顯著增加。由于高熔點MgO·Al2O3和高熔點鈣鋁酸鹽夾雜物非常容易黏附到水口表面,導致澆鑄過程水口發(fā)生結(jié)瘤。此外,從夾雜物在三元相圖中的分布來看,新生成的高熔點MgO·Al2O3和高熔點鈣鋁酸鹽夾雜物與圖6中水口結(jié)瘤物成分相吻合。因此,中間包澆鑄過程鋼中新生成許多高熔點MgO·Al2O3和高熔點鈣鋁酸鹽夾雜物,導致水口發(fā)生結(jié)瘤,結(jié)瘤物在鋼水持續(xù)沖刷下隨機性的發(fā)生剝落,由于結(jié)瘤物尺寸通常很大,結(jié)瘤物一旦發(fā)生剝落,就會在鋼中形成大尺寸高熔點夾雜物。

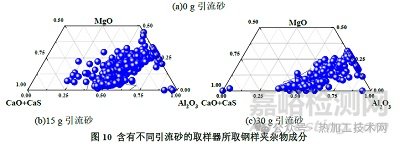

LI J Z 等在研究超低氧特殊鋼夾雜物時,同樣發(fā)現(xiàn)中間包澆鑄過程鋼水中新生成許多高MgO·Al2O3夾雜物,他們認為這些夾雜物主要是澆鑄過程鋼水發(fā)生二次氧化所形成,但是在該研究中,并沒有直接給出具體的驗證結(jié)果。在當前的研究中,以RH 破空后的鋼水為研究對象,采用鉻質(zhì)引流砂來模擬對鋼水的影響,其結(jié)果如圖10所示。

從圖10中可以看出,當取樣器中不放任何物質(zhì)時,RH破空后夾雜物主要為鈣鋁酸鹽;當在取樣器中放入以氧化性物質(zhì)為主的引流砂,并利用該取樣器對破空后鋼水進行取樣時,鋼水總氧質(zhì)量分數(shù)僅增加0.00008%~0.00010%,即可在鋼中檢測到許多高熔點夾雜物,特別是MgO·Al2O3夾雜物。因此,連鑄澆鑄過程應最大化降低鋼水二次氧化,來減少鋼中高熔點MgO·Al2O3和高熔點鈣鋁酸鹽夾雜物生成,避免水口發(fā)生結(jié)瘤。

3 結(jié)論

1)采用高頻水浸探傷對軸承鋼棒材中大尺寸夾雜物進行檢測、定位和解剖,并采用ASPEX 電鏡對夾雜物成分進行分析,發(fā)現(xiàn)軸承鋼中主要有兩類大尺寸夾雜物,第1 類大尺寸夾雜物主要為低熔點鈣鋁酸鹽為主,第2 類大尺寸夾雜物主要為高熔點鈣鋁酸鹽和MgO·Al2O3。

2)大尺寸低熔點鈣鋁酸鹽主要與精煉渣卷渣相關(guān),降低精煉渣堿度可以更好的控制該類夾雜物。

3)大尺寸高熔點鈣鋁酸鹽和MgO·Al2O3夾雜物主要與水口結(jié)瘤物相關(guān),控制澆鑄過程鋼水氧化程度,減少中間包鋼水中新生成高熔點夾雜物數(shù)量,可以更好地控制水口結(jié)瘤和該類夾雜物。