鋰離子電池極片中,活性顆粒,特別是正極顆粒的電子電導率很低,導電劑三維網絡是電子傳輸的主要路徑。在進行鋰離子電池設計時我們應根據不同的活性物質材料、不同目的(改善倍率性能、循環性能、提高不可逆比容量)而選取匹配的導電劑。導電劑的材料、形貌、粒徑、攪拌順序、添加量與不同類型導電劑的復合狀態都對鋰離子電池有著不同方面的影響。

導電劑在電極中的理想分布狀態如圖1中structure3所示:1)導電劑均勻分散,在活性物質顆粒表面形成導電薄層;2)導電劑與活性物質顆粒表面緊密接觸,使電子能夠有效參與脫/嵌鋰反應;3)導電劑之間相互連通導電,從集流體到每一個活性物質顆粒形成電子通路。

圖1 導電劑分布狀態

導電劑在電極中的作用是提供電子傳輸的通道,導電劑含量適當能獲得較高的放電容量和較好的循環性能,含量太低則電子導電通道少,不利于大電流充放電,會導致電極中活性物質利用率低; 太高則降低了活性物質的相對含量,使電池比能量降低。

導電劑用量理論模型

根據導電劑的理想分布狀態,提出一個理論估算極片導電劑用量的方法。假設活性材料的比表面積為S(m2/g),理想狀態下,其表面上均勻包覆一層導電劑,如圖1所示,導電劑層的厚度為h(nm),那么每1g活性物質需要的導電劑體積為:

V=S*(h*10e-9)(m3)

再假設導電劑顆粒的直徑為d(nm),即顆粒狀SP導電劑的顆粒直徑,或者CNT的管徑等于d,而導電劑的密度為p(g/cm3)。

如果取h=d,那么每1g活性物質需要的導電劑質量為:

m2=(p*10e6)*V

=(p*10e6)*S*(d*10e-9)(g)

類似的,如果取h=2d,那么每1g活性物質需要的導電劑質量為:

m2=(p*10e6)*V

=(p*10e6)*S*(2*d*10e-9)(g)

即活性物質質量m1與導電劑質量m2比值為1/m2,這樣就確定了導電劑的用量。實際使用該方法進行計算時,主要需要獲取的參數是材料的比表面積、導電劑粒徑、導電劑層的厚度和導電劑的密度,可以通過實驗測試、根據現有經驗擬合獲取。

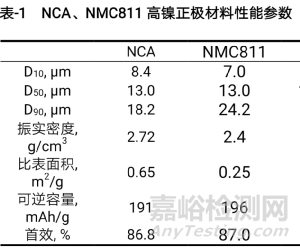

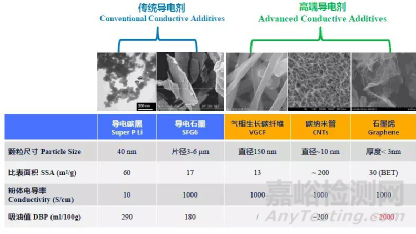

下面舉例,表1為高鎳正極材料的特性參數,NCA和NCM811比表面積分別為0.65m2/g,0.25m2/g。表2為導電劑特性參數,SP、CNT粒徑分別為40nm、5nm,如果導電劑密度為2.05g/㎝3。

表2 常見導電劑參數

以導電劑sp為例,根據前面理論模型,如果h=d,則對于NCA正極,有:

m2=(p*10e6)*S*(d*10e-9)(g)

=(2.05*10e6)*0.65*(40*10e-9)(g)

=0.0533(g)

即NCA:SP=100:5.33。

對于NCM811正極,有:

m2=(p*10e6)*S*(d*10e-9)(g)

=(2.05*10e6)*0.25*(40*10e-9)(g)

=0.0205(g)

即NCM811:SP=100:2.05。

如果采用CNT,對于NCM811,則有

m2=(p*10e6)*S*(d*10e-9)(g)

=(2.05*10e6)*0.25*(10*10e-9)(g)

=0.0052(g)

即NCM811:CNT=100:0.52,而NCA:CNT=100:1.33

由此可見,導電劑的用量和活性材料的比表面積、導電劑材料的粒徑等有關。活性物質比表面積越大,導電劑粒徑越大,導電劑用量越多。CNT用量比SP少很多,但是CNT更難在活性物質顆粒表面形成包覆層。

文獻實驗結果表明,復合導電劑配方有利于電池性能的提升,其中顆粒狀導電劑主要是緊密包覆在活性物質顆粒表面,形成短程導電路徑,而一維導電劑鏈接各個顆粒,形成長程導電路徑。因此,顆粒狀導電劑還是可以根據以上理論模型估算用量。一維導電劑用量需要根據極片壓實密度確定。

參考文獻

[1]Brigandi P J, Cogen J M, Pearson R A. Electrically conductive multiphase polymer blend carbon‐based composites[J]. Polymer Engineering & Science, 2014, 54(1): 1-16.

[2]Kraytsberg A, Ein Eli Y. Conveying Advanced Li-ion Battery Materials into Practice The Impact of Electrode Slurry Preparation Skills[J]. Advanced Energy Materials. 2016, 6(21): 1600655.

[3]Bockholt H, Haselrieder W, Kwade A. Intensive powder mixing for dry dispersingof carbon black and its relevance for lithium-ion battery cathodes[J]. PowderTechnology. 2016, 297: 266-274.

[4]Westphal B G, Mainusch N, Meyer C, et al. Influence of high intensive drymixing and calendering on relative electrode resistivity determined via anadvanced two point approach[J]. Journal of Energy Storage. 2017(11): 76-85.