您當前的位置:檢測資訊 > 檢測案例

嘉峪檢測網(wǎng) 2019-09-11 16:53

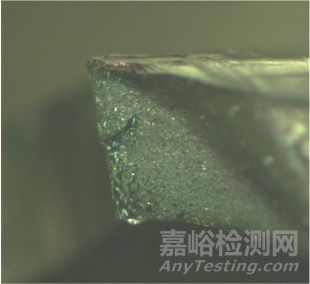

某電動泵傳動軸材料為40CrNiMoA鋼,硬度要求為45~48HRC。該傳動軸在使用過程中發(fā)生早期斷裂,傳動軸于銷孔處斷為兩截,銷孔處存在與軸向成約45°的裂紋,斷面與軸向基本垂直,如圖1所示。

圖1 斷裂傳動軸的宏觀形貌

銷孔直徑為5mm,在工作時受到的擠壓應力約為80MPa,設計安全系數(shù)較大,銷孔由電火花加工而成,電火花加工后無后續(xù)處理。電火花加工是一種利用電、熱能進行加工的方法,其不受材料硬度、脆性、韌性、熔點等的限制,可加工任意導電材料,適用于加工結構特殊、形狀復雜及薄壁結構的零件。

為了查明該傳動軸斷裂的原因,筆者對其進行了檢驗與分析。

理化檢驗

1、斷口分析

沿傳動軸銷孔將裂紋打開,采用體視顯微鏡進行觀察,如圖2所示,可見斷裂起源于銷孔表面,斷口處可觀察到明顯的斷裂臺階。

圖2 斷口宏觀形貌

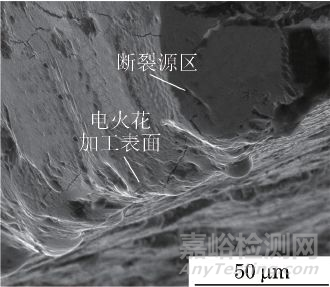

將斷口清洗吹干,用掃描電鏡(SEM)進行觀察,如圖3所示,可見斷裂源區(qū)由于磨損變得光滑,在斷裂源區(qū)附近的電火花加工面上有多條裂紋。

圖3 斷口SEM形貌

對銷孔表面其他部位進行觀察,同樣可見多條裂紋(見圖4),擴展區(qū)可見明顯的疲勞條帶(見圖5),終斷區(qū)斷面呈韌窩形貌(見圖6)。

圖4 銷孔表面裂紋SEM形貌

圖5 擴展區(qū)疲勞條帶SEM形貌

圖6 終斷區(qū)韌窩SEM形貌

2、金相檢驗

圖7 斷裂傳動軸顯微組織形貌

在傳動軸斷裂部位取金相試樣,經(jīng)鑲嵌、打磨、拋光后用4%(體積分數(shù))硝酸酒精溶液浸蝕,清洗吹干后在光學顯微鏡下進行顯微組織觀察,如圖7所示,可見該位置處的顯微組織為回火索氏體,未見異常。

3、硬度檢測及化學成分分析

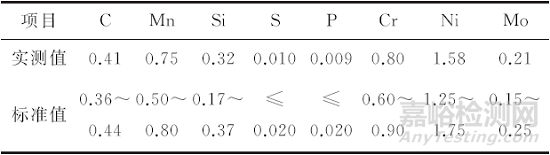

傳動軸硬度經(jīng)檢測為46.5HRC,符合圖紙要求。對傳動軸的化學成分進行分析,結果見表1,可見其化學成分符合GB/T 3077-2015«合金結構鋼»對40CrNiMoA鋼化學成分的技術要求。

表1 斷裂傳動軸的化學成分(質量分數(shù))%

4、銷孔表面質量檢查

圖8 變質層微觀形貌

對傳動軸銷孔表面進行質量檢查,如圖8所示,可見銷孔表面存在明顯的白色變質層,變質層上存在多條長約8μm的裂紋,并發(fā)現(xiàn)多條沿變質層微裂紋擴展的長裂紋,如圖9所示。

圖9 長裂紋微觀形貌

分析與討論

由理化檢驗結果可知,斷裂傳動軸的化學成分及基體顯微組織均未見異常,傳動軸銷孔表面存在變質層及微裂紋,斷裂部位未見明顯塑性變形痕跡。斷口微觀呈現(xiàn)疲勞條帶特征,斷裂源區(qū)存在疲勞臺階,可知傳動軸為多源疲勞斷裂。傳動軸銷孔表面存在多條沿變質層微裂紋擴展的長裂紋,說明傳動軸的斷裂起源于銷孔表面的微裂紋,在外力作用下擴展直至斷裂。

電火花加工是一種直接利用電能與熱能加工的特種工藝。電火花加工時,工件之間不相互接觸,通過電極分別與脈沖電源的兩極相接,然后浸入工作液里,通過相互之間間隙控制進給量,使得兩電極之間的脈沖電壓將工作液擊穿,產(chǎn)生火花放電。瞬時集中大量的熱能,溫度急劇升高,壓力驟然變化,從而使工件接觸面的金屬材料立刻熔化、氣化,并爆炸式地飛濺。在電火花加工過程中,放電時的瞬時高溫與工作液的快速冷卻作用對材料表面層產(chǎn)生重要的影響,使表面層分為表面熔化凝固層和其下面的熱影響層。熔化凝固層,由于觀察顯微組織時呈現(xiàn)白亮色,故又稱之為白層。白層是放電時瞬時高溫熔化,受工作液快速冷卻而又滯留下來的一層物質,其組織為樹枝狀的淬火鑄造組織,由晶粒極細的馬氏體和殘余奧氏體及某些碳化物組成。熔化凝固層的厚度隨能量的變化而變化,但一般不超過0.1mm。熱影響層是熔化凝固層和基體之間的過渡區(qū)域,其和基體材料之間無很明顯的界限,熱影響層的金屬材料并沒有熔化,只是受到高溫的影響,使材料的顯微組織發(fā)生了變化。

電火花加工表面由于受到瞬時高溫作用后極速冷卻,容易產(chǎn)生拉應力,因此在表面容易出現(xiàn)顯微裂紋。大量試驗數(shù)據(jù)表明,一般裂紋僅在熔化凝固層內出現(xiàn),只有在能量很大情況下(粗加工時)才有可能擴展到熱影響層。顯微裂紋的存在使其耐疲勞性能比機械加工的表面低許多倍。因此,在選擇加工方法時應充分考慮零件的實際工況。傳動軸銷孔處在工作中會受到較大的交變載荷作用,一旦存在微裂紋,將快速擴展并使傳動軸斷裂。

結論及建議

該傳動軸的斷裂模式為疲勞斷裂,是由于電火花加工工藝設置不當,使傳動軸的銷孔表面產(chǎn)生了微裂紋,在交變載荷作用下,銷孔表面處的微裂紋不斷擴展直至傳動軸發(fā)生斷裂。

建議將銷孔的加工工藝由電火花加工改為機械鉆孔,以增強銷孔表面的完整性,提高其耐疲勞性能。

作者:吳霞,工程師,中航工業(yè)南京機電液壓工程研究中心

來源:吳霞理化檢驗