您當前的位置:檢測資訊 > 檢測案例

嘉峪檢測網 2019-09-05 17:10

某供熱管網用DN25銅閥安裝使用2個月后出現閥體斷裂現象,造成漏水事故。為查明該銅閥斷裂的原因,筆者對其進行了檢驗和分析。

理化檢驗

1、宏觀分析

圖1 斷裂銅閥宏觀形貌

圖2 斷裂銅閥球體宏觀形貌

斷裂銅閥的宏觀形貌如圖1所示,可見閥體沿著非連接螺紋根部發生斷裂。閥體表面存在標識“DN251" ”,手柄套上標有“DN25 PN1.6”字樣,表明其公稱壓力為1.6MPa。對斷裂的銅閥進行拆解,取出球體,發現球體通道內表面存在紅色銹跡,球體通道口兩端外表面均存在弧形光亮條帶,如圖2所示,這是球體與閥座接觸的痕跡,表明球閥長時間處于未全開的狀態。

2、化學成分分析

對銅閥閥體進行化學成分分析,結果見表1。

表1 斷裂銅閥的化學成分(質量分數)%

由表1可知,閥體材料中鉛含量較高,達到2.5%(質量分數),表明閥體材料為鉛黃銅。

3、斷口分析

圖3 斷口宏觀形貌

閥體斷口宏觀形貌如圖3所示,可見閥體沿著非連接螺紋根部開裂,斷口未見明顯塑性變形。閥體斷口內壁附近存在棕紅色腐蝕產物,而斷口外壁附近表面腐蝕產物的顏色較淺,表明開裂起始于內壁,即裂紋由內壁向外壁擴展。

圖4 斷口微觀形貌

圖5 c區微觀形貌及EDS譜

進一步對圖3中的a,b,c區域進行微觀形貌觀察,如圖4和圖5所示。a區域處微觀形貌為韌窩,b區域處微觀形貌為解理,c區域處微觀形貌為腐蝕,能譜分析(EDS)結果表明,腐蝕產物中含有腐蝕性元素氯。

4、金相檢驗

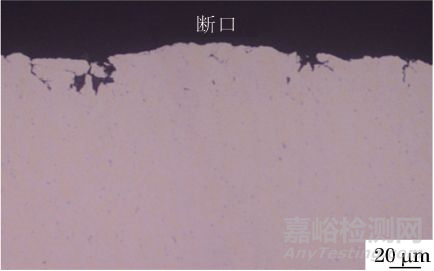

圖6 裂紋分叉形貌

將閥體縱向剖開,對閥體斷口附近截面進行金相檢驗。通過觀察磨拋后的試樣發現,斷口處存在裂紋分叉現象,如圖6所示。

圖7 銅閥未斷裂區顯微組織形貌

對試樣侵蝕后發現,斷口處與未開裂區的顯微組織無明顯差異,均為α相+β相+細小顆粒狀游離鉛,如圖7所示,無明顯冶金質量缺陷。

5、硬度測試

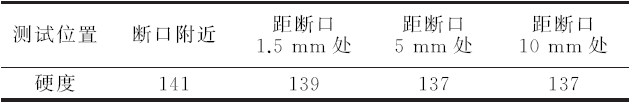

對閥體不同部位進行顯微硬度測試,比較斷裂區與未斷裂區的硬度差別,結果見表2。

表2 斷裂銅閥的硬度測試結果HV1

由表2可知,閥體斷裂區與未斷裂區的硬度無明顯差別,表明閥體的力學性能基本均勻。

6、壁厚測量

圖8 斷裂銅閥壁厚測量位置

在光學顯微鏡下對閥體壁厚進行測量,如圖8所示,結果見表3。

表3 斷裂銅閥的壁厚測量結果mm

由表3可知,閥體遠離螺紋處壁厚為1.059mm,而斷口處壁厚僅為0.790mm,不符合GB/T 8464-2008«鐵制和銅制螺紋連接閥門»中公稱壓力為1.6MPa所對應的閥體最小壁厚應為1.9mm的技術要求。

分析與討論

由上述理化檢驗結果可知,斷裂銅閥的顯微組織正常,力學性能均勻,材料和組織未見明顯缺陷。由斷口形貌分析可知,閥體沿著非連接螺紋根部發生斷裂,閥體斷口未見明顯塑性變形,宏觀呈現脆性斷裂特征。裂紋起始于閥體內壁螺紋根部,并向外壁擴展,微觀斷口存在腐蝕區、解理區和韌窩區,斷口表面腐蝕產物中有腐蝕性元素氯,這些均屬于典型的應力腐蝕開裂特征,表明閥體斷裂屬于應力腐蝕開裂。

材料、應力和腐蝕環境是發生應力腐蝕的三要素。黃銅具有良好的耐腐蝕性能,但對應力腐蝕開裂比較敏感,特別是鋅含量大于20%(質量分數)的黃銅具有較高的應力腐蝕開裂敏感性。斷裂黃銅閥體材料中鋅含量約為37%,含量較高,易產生應力腐蝕,增大開裂傾向。由于閥體壁厚偏薄,閥體螺紋根部所受的工作應力增大,導致閥體螺紋根部形成較大應力集中。銅閥用于供熱系統,銅閥內介質為熱水,閥體螺紋根部在水中氯離子和工作應力的共同作用下發生應力腐蝕開裂,裂紋由閥體內壁螺紋根部向外壁擴展,最終造成斷裂。

結論及建議

該銅閥壁厚偏薄,在水中氯離子和工作應力的共同作用下發生應力腐蝕開裂,最終斷裂失效。建議嚴格按照相關國家標準生產銅閥產品,嚴把質量關,避免出現因質量問題導致銅閥斷裂失效的情況。

來源:吳文祥理化檢驗