您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-04-24 09:19

摘 要:通過化學成分分析、金相組織觀察以及硬度和力學性能測試,對14.9級高強度汽車緊固件用鋼42CrMoVNb的不同調質工藝結果進行分析。研究表明,42CrMoVNb鋼在580~600 ℃回火時,硬度和強度無明顯下降,由于在580 ℃左右回火會產生二次硬化現象;而回火溫度高于600 ℃時強度會迅速下降。42CrMoVNb鋼采用奧氏體化溫度較高的Q9工藝比采用奧氏體化溫度低的Q3工藝得到的晶粒度要粗,且奧氏體化溫度越高,其強度和硬度也越高。42CrMoVNb鋼的最佳調質工藝為940 ℃×40 min,油冷+590 ℃×60 min,空冷和940 ℃×45 min,油冷+595 ℃×90 min,空冷。

關鍵詞:14.9級;汽車緊固件;調質工藝;42CrMoVNb鋼

高強度螺栓在汽車領域使用十分普遍,同時隨著對汽車輕量化和發動機高功率、小型化以及整車性能要求的不斷提高,對高強度螺栓的性能要求也在不斷提高。當螺栓所受應力增大,且截面尺寸的增加受設計結構限制時,提高螺栓的強度級別、疲勞性能以及延遲斷裂性能就尤為重要。目前國內一般使用的高強度螺栓強度水平可分為8.8、9.8、10.9和12.9四個級別,而國外已有1300 MPa級高強度螺栓的使用實例,日本、美國以及俄羅斯等國家非常重視新一代14.9級高強度汽車緊固件用鋼的研究和開發[1-4]。

汽車緊固件用鋼冷鐓成型前需進行兩道球化退火和兩道次拉拔,而球化退火工藝對最終的冷鐓成型有至關重要的影響。若球化效果不好,易造成冷鐓成型開裂,甚至造成螺栓裝車后失效[5-8]。因此,本文對14.9級高強度汽車緊固件用鋼42CrMoVNb的球化退火工藝進行研究,以期為緊固件加工廠制定適宜的工藝參數提供理論依據和數據支撐。

1. 試驗材料及方法

1.1 試驗材料

試驗材料為南京鋼鐵股份有限公司高線廠生產的汽車緊固件用鋼42CrMoVNb熱軋盤條樣品,樣品規格為φ8 mm,將盤條樣品矯直后分段為200 mm長的試棒進行調質處理。汽車緊固件用42CrMoVNb鋼的化學成分見表1。

表1 汽車緊固件用42CrMoVNb鋼的化學成分(質量分數,%)

Table 1 Chemical composition of 42CrMoVNb steel for automotive fasteners(mass fraction, %)

1.2 試驗方法

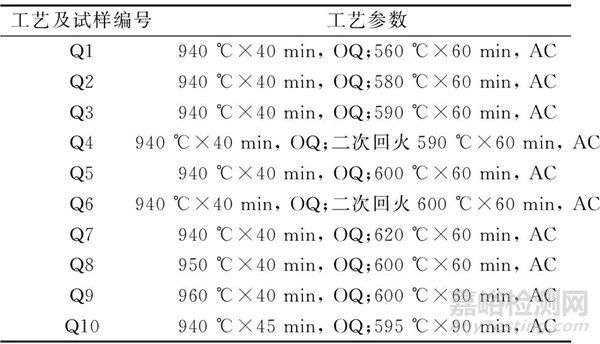

調質處理是將鋼加熱到臨界溫度Ac3以上,保溫一定時間使之奧氏體化后,以大于臨界冷卻速率的冷速進行冷卻,再進行高溫回火的熱處理工藝。42CrMoVNb鋼的奧氏體化臨界相變點Ac1為773 ℃,根據Ac1來制定調質工藝,見表2。

表2 汽車緊固件用42CrMoVNb鋼的調質工藝

Table 2 Quenching and tempering process of 42CrMoVNb steel for automotive fasteners

根據調質工藝的特點,分為4組分別進行分析和討論:1)比較Q1、Q2、Q3、Q5和Q7工藝,采用相同的淬火溫度和保溫時間,分析不同的回火溫度對材料組織和性能的影響;2)比較Q3和Q4以及Q5和Q6工藝,采用相同的淬火溫度、保溫時間、回火溫度和回火時間,分析不同的回火次數對材料組織和性能的影響;3)比較Q5、Q8和Q9工藝,采用相同的回火溫度和保溫時間,分析不同淬火溫度下材料組織和性能的差異;4)Q10工藝延長了淬火保溫時間,使組織均勻奧氏體化,并延長了回火時間。

2. 試驗結果與分析

2.1 金相組織

圖1為Q3、Q5和Q9試樣的晶粒度與金相組織。由圖1(a)和圖1(b)可以看出,Q3試樣的晶粒度比Q9試樣小,依據標準GB 6394—2017進行晶粒度評級,Q3試樣的晶粒度為8.5級,Q9試樣的晶粒度為8級。晶粒度變化是由于調質處理過程中淬火溫度升高,組織的晶粒度也隨之增大,故Q9工藝得到的晶粒度比Q3粗大。

(a)Q3試樣的晶粒度;(b)Q9試樣的晶粒度;(c)Q3試樣的金相組織;(d)Q5試樣的金相組織

圖1 試樣的晶粒度與金相組織

(a)grain size of Q3 sample; (b)grain size of Q9 sample; (c)microstructure of Q3 sample;(d)microstructure of Q5 sample

Fig.1 Grain size and microstructure of samples

圖1(c)和圖1(d)分別為Q3和Q5試樣的金相組織。經高溫回火后,得到由鐵素體和彌散分布的細粒狀滲碳體組成的復合組織,稱為回火索氏體。與滲碳體呈片狀的珠光體相比,在強度相同時,回火索氏體的塑性和韌性有較大的提高。可以看出調質處理后Q3和Q5試樣的組織差異不大,均為回火索氏體。從理論上分析,在回火過程中馬氏體中的過渡碳化物逐漸析出,并逐漸被滲碳體取代,回火馬氏體的碳含量也逐漸降低至鐵素體的平衡含量。由于在高溫下回火保溫,回火過程中馬氏體亞結構發生回復和多邊化,隨著晶粒不斷長大,逐漸形成等軸鐵素體晶粒。滲碳體顆粒發生粗化并失去其原棒狀或片狀形態而逐漸球化,這是由于在板條間的界面和原奧氏體晶界處的碳原子更容易擴散,故滲碳體會優先在此處長大并球化,最終滲碳體彌散分布在鐵素體基體中,形成鐵素體與滲碳體的復合組織,即回火索氏體。

由于42CrMoVNb鋼中含有Mo、V和Nb等強碳化物形成元素,高溫回火時,這些微合金元素有阻止碳化物聚集長大和鐵素體晶粒等軸化的作用,故Q3和Q5試樣的組織中觀察不到粒狀滲碳體,且組織中還保留著馬氏體形態,顯微組織差異不大。

采用掃描電子顯微鏡對試樣的顯微組織進行觀察,圖2為Q3和Q5試樣的SEM形貌。由圖2可知,試樣中均能看到細小的短棒狀、針狀和顆粒狀的碳化物;進一步對比分析可知,Q5試樣調質處理后析出的細小針狀碳化物以及明顯顆粒化的碳化物比Q3試樣的多。

(a,b)Q3試樣;(c,d)Q5試樣

圖2 試樣的SEM形貌

(a,b)Q3 sample;(c,d)Q5 sample

Fig.2 SEM morphology of samples

2.2 硬度

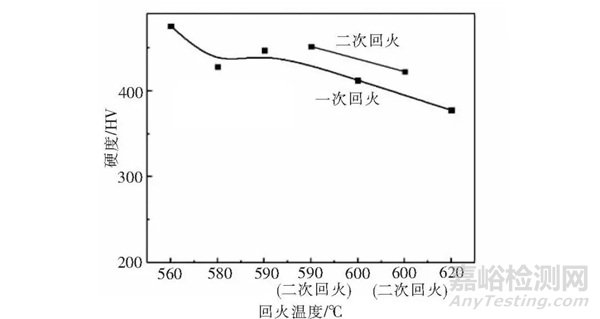

試樣的維氏硬度測試結果見表3,圖3為不同回火溫度(Q1、Q2、Q3、Q5和Q7工藝)、不同回火次數(Q4和Q6工藝)下試樣的硬度值對比。由圖3可知,當回火溫度由560 ℃升高至580 ℃時,硬度迅速下降;當回火溫度繼續升高至590 ℃時,硬度小幅度的增加;當回火溫度高于590 ℃時,硬度的下降趨勢增大,即出現鋼的二次硬化現象。二次硬化是指某些含有強碳化物形成元素(如釩、鈦、鈮及鉻等)的淬火合金鋼在500~650 ℃回火,同時鋼中的碳化物形成元素必須超過一定值時,在硬度-回火溫度曲線上出現峰值的現象。二次硬化本質上是一種共格析出的合金碳化物(如VC、TiC或Mo2C等)的彌散強化。合金碳化物越穩定越細小,其強化效果就越大。在400~700 ℃回火時,滲碳體顆粒會迅速長大,導致彌散強化效果降低,當持續長大的滲碳體被更為細小分散的合金碳化物取代時,強化效果反而大大增加。在590 ℃和600 ℃進行二次回火時,其硬度比相同溫度下只進行一次回火的略高,這種現象主要是由以下因素引起的:1)在590 ℃左右回火時,析出合金碳化物(如VC、TiC或Mo2C等)起到彌散強化作用,二次回火后合金碳化物析出量比一次回火的多;2)在500~600 ℃回火冷卻時,殘余奧氏體發生馬氏體轉變,從而使得鋼的硬度上升。

圖3 不同回火溫度和回火次數下試樣的硬度值變化

Fig.3 Hardness value change of samples with different tempering temperatures and times

表3 試樣的維氏硬度(HV0.5)

Table 3 Vickers hardness of samples

馬氏體的硬度主要來自過飽和碳的固溶強化效應,整個回火過程中均伴隨著馬氏體中碳質量分數的降低,這就是回火時鋼硬度降低的根本原因。過渡碳化物的析出,雖然可產生一定的強化效果,但其影響小于固溶強化效應。在滲碳體已析出、基體碳質量分數降低至平衡值后,滲碳體的彌散強化起到主要強化機制的作用。因此,隨著滲碳體的粗大化和球化,以及鐵素體的回復和等軸化,鋼的硬度進一步降低。

圖4為Q5、Q8和Q9(奧氏體化溫度分別為940、950和960 ℃,其他熱處理工藝參數相同)試樣的硬度變化趨勢。由圖4可知,奧氏體化溫度高的試樣,其硬度也較高。這是因為鋼的奧氏體化溫度越高,奧氏體化后組織晶粒越粗大,室溫時得到的組織也相應粗大,試樣的強度和硬度則會逐漸降低。但隨著奧氏體化溫度的不斷提高,42CrMoVNb鋼中Cr、Mo、V和Nb的碳化物不斷溶解,奧氏體基體的合金化程度不斷提高,淬火后馬氏體中碳和合金元素的過飽和度增大,回火時析出碳化物的數量相應增加,彌散強化作用增強。也就是說,彌散強化作用大大超過了晶粒粗化對42CrMoVNb鋼硬度的影響。但由于Q5、Q8和Q9試樣的奧氏體化溫度提高幅度不大,合金碳化物基本不溶解,硬度的提升不是特別明顯。

圖4 不同淬火溫度下硬度變化

Fig.4 Hardness change at different quenching temperatures

2.3 力學性能

試樣的光滑拉伸試驗數據見表4,并將數據進行分組比較。Q1、Q2、Q3、Q5、Q7和Q10試樣采用相同的淬火溫度和不同的回火溫度,其力學性能關系如圖5所示。隨著回火溫度的升高,試樣的抗拉強度和屈服強度逐漸降低,斷面收縮率和伸長率逐漸增大。在580 ℃左右回火時抗拉強度下降較為緩慢(發生二次硬化),當回火溫度高于590 ℃時抗拉強度迅速下降。這是因為在580 ℃左右回火時,試樣中析出的合金碳化物彌散分布在合金基體中,起到了彌散強化作用,減輕了過飽和碳析出所造成的固溶強化效果損失,故其抗拉強度下降較為緩慢。當回火溫度高于590 ℃時,試樣中合金碳化物基本析出完全,即合金碳化物產生的彌散強化效果不再增強;同時結合圖2可知,隨著回火溫度的升高,回火時析出的細小針狀碳化物以及明顯顆粒化碳化物增多。當回火溫度高于600 ℃時,碳化物逐漸長大粗化,等軸鐵素體逐漸形成,析出的合金碳化物繼續長大,破壞了合金碳化物原有的共格或半共格的分布狀態,彌散強化效果減弱,使得試樣的抗拉強度逐漸降低,塑韌性逐漸提高。

圖5 相同淬火溫度下不同回火溫度與力學性能的關系

Fig.5 The relationship between different tempering temperatures and mechanical properties at the same quenching temperature

表4 光滑拉伸試驗數據

Table 4 Smooth tensile test data

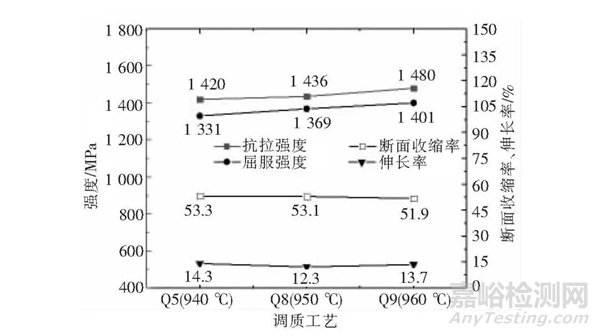

Q5、Q8和Q9試樣的力學性能關系如圖6所示。奧氏體化溫度較高的Q8和Q9試樣的強度均比Q5試樣的高,斷面收縮率和伸長率相差不大,與硬度值的變化規律相同。

圖6 不同淬火溫度與力學性能的關系

Fig.6 The relationship between different quenching temperatures and mechanical properties

本課題的研究目標是要求螺栓強度達到14.9級,即抗拉強度達到1400 MPa以上。通過對比不同調質工藝下的試驗結果,發現Q3試樣的抗拉強度為1 510 MPa;Q10試樣在延長了奧氏體化保溫時間和回火保溫時間后,抗拉強度為1430 MPa,且Q10試樣的塑韌性比Q3試樣的好。因此14.9級汽車緊固件用鋼42CrMoVNb的最佳調質工藝為Q3和Q10。

3. 結論

1)42CrMoVNb鋼在580~600 ℃回火時,硬度和強度無明顯下降,這是因為580 ℃左右回火會產生二次硬化現象;而當回火溫度高于600 ℃時,強度迅速下降。

2)42CrMoVNb鋼采用奧氏體化溫度較高的Q9工藝比奧氏體化溫度低的Q3工藝得到的晶粒度要粗,奧氏體化溫度越高,其強度和硬度也越高。

3)14.9級汽車緊固件用鋼42CrMoVNb的最佳調質工藝為:940 ℃×40 min,油冷+590 ℃×60 min,空冷;940 ℃×45 min,油冷+595 ℃×90 min,空冷。

來源:作者:王磊, 鄭宏偉, 陳兆勇;【作者機構】 南京鋼鐵股份有限公司 ;【期刊】-《熱處理技術與裝備》 2024年第3期 P45-49

來源:Internet