您當前的位置:檢測資訊 > 檢測案例

嘉峪檢測網 2025-03-21 12:08

本文研究了鋁合金的雨刮臂座和熱鍍鋅雨刮臂之間的電偶腐蝕問題,通過SEM試驗、金相試驗、循環腐蝕試驗對某雨刮臂供應商在整車強化腐蝕試驗的失效進行分析,并研究了不同鋁合金材料對電偶腐蝕性能的影響及整車強化腐蝕試驗同中性鹽霧試驗和循環腐蝕試驗之間的相關性,試驗結果表明,循環腐蝕試驗和整車強化腐蝕試驗相關性較中性鹽霧試驗同整車強化腐蝕試驗相關性較好,鋁合金臂座更換為低銅鋁合金后,對電偶腐蝕的改善較好,通過SEM分析對其機理進行分析,主要是材料改為低銅鋁合金后,降低了合金內部的電位差,合金內部的電偶腐蝕效應得到了明顯的改善,對未來研究電偶腐蝕方面的相關內容提供了指導意義。

引言

雨刮臂及其刮片在汽車使用過程中發揮著較大的作用,通過雨刮將積在車身前風擋玻璃的水刮走,以保證駕駛員良好的視線,正因為如此,雨刮臂所遭受的腐蝕環境比較惡劣,因此,需要對其進行一定的表面處理,以保證其良好的防腐性能,因此,當前的主流工藝是進行電泳+噴粉工藝以保證其良好的防腐性能。另外,在選材上也需要選擇高耐腐蝕的基材,一般雨刮臂板和臂干所采用的材料是熱鍍鋅材料,以保證其高耐腐蝕性,臂座主流的選型是鋁合金,但是由于臂座選型是鋁合金,臂干的是熱鍍鋅合金,這就導致了鋼鋁混接,進而導致了在軸銷位置容易發生電偶腐蝕現象,容易導致臂座發生起泡,并呈現絲狀腐蝕向內側蔓延,這種現象一般在整車強化腐蝕試驗時,模擬車輛使用超過8年的時候,本文就是針對某零部件供應商的雨刮臂在整車強化腐蝕試驗中發生的腐蝕失效進行分析,為后續車型雨刮臂選型提供指導作用。

試驗

整車強化腐蝕試驗

整車強化腐蝕試驗采用鹽城的試驗方法進行,試驗周期包括5天的預實驗階段和12周的強化腐蝕路況,預實驗模擬的是用戶到4S店接車的轉態,12周的強化腐蝕試驗,2周模擬1腐蝕年,12周共模擬6腐蝕年,圖1為整車強化腐蝕試驗的標準程序。

圖1 整車強化腐蝕試驗標準程序

2.循環腐蝕試驗

循環鹽霧腐蝕試驗方法采用的是沃爾沃循環腐蝕試驗方法,試驗標準為VCS1027,1449采用的鹽溶液為0.5wt% Nacl溶液, 采用頂噴方式進行噴霧, 在每日的試驗計劃中一共存在著3鐘暴露模式,其標準試驗程序見圖2。

圖2 循環腐蝕試驗標準程序

3.中性鹽霧試驗

中性鹽霧試驗采用GB/T 10125試驗方法進行,鹽霧溶液為5wt % NaCl溶液,試驗箱的溫度要求在(35±2)℃,濕度大于95%,降霧量為1~2mL/(h·cm2)。

4.SEM試驗

采用掃描電子顯微鏡(JSM-6480A)對腐蝕產物和基體材料進行觀察,工作電壓為15keV, 同時結合EDS能譜儀對其成分進行觀察。

失效件原因分析

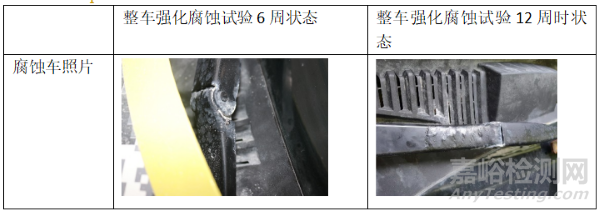

表1為本次整車強化腐蝕試驗時某一車型在第6周和12周的腐蝕狀態,從表1中可以看出在整車強化腐蝕試驗進行至第6周時,軸銷部分有輕微起泡現象,在第12周時,起泡現象更為嚴重。呈現鋁合金絲狀腐蝕蔓延的現象。

表1 整車強化腐蝕試驗在第6周和12周時的雨刮臂狀態

為了對其腐蝕機理進行分析,對其生產工序進行調研,通過調研,該雨刮臂座使用的材料是AlSi12Cu1, 臂干所使用的材料是DC51+Z,臂座和臂干在進行表面處理前均有拋丸工序,前處理工序使用的是鋯化,其工藝流程主要為脫脂-自來水洗-去離子水洗-鋯化-去離子水洗-電泳涂裝-超濾液水洗-去離子水洗-電泳烘烤-噴粉-烘烤。通過到現場對控制計劃的各項工藝參數進行排查,均符合要求,并抽檢膜厚和附著力,均滿足要求,但是在現場發現軸銷部分鋁合金拋丸效果較差,可能會導致附著力不好,進而影響附著力。

為了對前處理工序進行深度排查,將鋁合金臂座進行鋯化處理,然后進行SEM分析,圖3為臂座鋯化處理的SEM形貌,從形貌上觀察,鋯化后形貌呈現粗糙狀,呈條狀分布,表面呈現出凹坑不平的狀態,并有細微孔洞,表明膜層覆蓋并不均勻。

圖3 臂座鋯化膜SEM形貌

圖4為臂座鋯化膜的SDS能譜結果,從能譜分析上可以看出,檢測出來了Zr和O的成分,表明鋯化膜成功枝接在基體表面,與鋁合金基體之間形成了Zr-O-Al的化學鍵和Zr-O-Zr的化學鍵。

圖4 臂座鋯化膜EDS結果

另外從EDS結果中,檢測出來了較多的Cu,Cu是有害元素,鋁合金中如果含Cu量較高,容易在合金內部形成含Cu的第二相,這種第二相電化學電位較高,作為陰極相加速基體的腐蝕,從而加速鋁合金的銹蝕,進而導致起泡現象的發生。為了進一步分析,將銹蝕部分的涂層剝開,用掃描電鏡對其腐蝕形貌進行觀察,圖5為其腐蝕形貌,從腐蝕形貌上可以看出鋁合金整體基本都遭到了腐蝕。無論是位置1還是位置2均出現了較為嚴重的腐蝕,且位置2附近出現了裂紋,也說明了位置2的腐蝕最為嚴重。

圖5 臂座鋁合金腐蝕SEM形貌

為了對其腐蝕形貌進行進一步的分析,通過EDS能譜對位置1和位置2的成分進行分析。從圖6和圖7可以看出,位置1的氯離子和O含量低于位置2的,且位置沒有檢測出Cu元素,而位置2確檢測出來了Cu元素,表明Cu元素作為有害相,對防腐不利。

圖6 位置1的EDS能譜

圖7 位置2的EDS能譜

圖8為該雨刮臂座的鋁合金成分,從其成分進行分析,含Cu量為0.93%左右,已經可以稱之為高Cu含量鋁合金,較高含量的Cu對其防腐性能不利,其在晶體內部形成的第二相容易導致合金內部更易發生電偶腐蝕,從而加速鋁合金的腐蝕,這也和鋁合金的絲狀腐蝕現象保持著一致。

圖8 臂座鋁合金成分信息

為了驗證Cu含量降低對防腐性能的影響,更換了一種低銅含量的鋁合金(AlSi12Fe1)并通過循環腐蝕試驗對兩種雨刮臂的循環腐蝕進行了對比分析。圖9為更換材料后的各元素含量數值。從更換低銅材料后,銅金屬的含量已經從0.93%降低為0.0607%。銅含量的降低對防腐性能的優化有著較大的作用。

圖9 更換低銅材料后臂座鋁合金成分信息

表2為高銅鋁合金臂座的雨刮臂第6周、12周的整車強化腐蝕試驗、循環腐蝕試驗和中性鹽霧試驗的試驗結果,從試驗結果中可以看出,循環腐蝕試驗和整車強化腐蝕試驗的結果最為接近,在整車強化腐蝕試驗中第6周鋁合金臂座出現了輕微起泡,第12周出現了大面積起泡,這個結果和循環腐蝕試驗的結果較為相似。但是中性鹽霧試驗就沒有出現這種現象,即使進行了12周的中心鹽霧試驗,臂座未出現任何起泡現象,這個結果表明整車強化腐蝕試驗和循環腐蝕試驗有著較好的相關性,車企后續可通過循環腐蝕試驗展開整車強化腐蝕試驗的模擬,提前規避問題。

表2 整車強化腐蝕、中性鹽霧和循環腐蝕試驗在第6周和12周時的雨刮臂腐蝕狀態

表3為兩種鋁合金材料在相同工藝條件下的循環腐蝕試驗結果,從試驗結果可以看出,材料為AlSi12Cu1的鋁合金臂座在第三周循環腐蝕試驗的時候沒有發生起泡,但是在第6周的時候發生了輕微起泡現象。作為比對,臂座更換為低銅鋁合金AlSi12Fe1后,在第3周和第6周時,均為發生起泡現象,表明臂座材料更換為低銅鋁合金時,對雨刮臂防腐性能的提升是比較顯著的。

表3 兩種不同鋁合金材料作為雨刮臂臂座在3周和6周循環腐蝕試驗時候的試驗結果

結論

本文主要通過中性鹽霧試驗,循環腐蝕試驗,SEM試驗對整車強化腐蝕試驗中出現的雨刮臂起泡問題進行了失效分析,得出的主要結論有:

1. 鋁合金臂座材料由AlSi12Cu1更改為AlSi12Fe1后,降低了合金內部的電位差,減輕了電偶腐蝕效應,通過循環腐蝕試驗結果進行驗證,由于鋼鋁混接導致的鋁合金臂座起泡現象得到了明顯改善。

2.通過中性鹽霧試驗及循環腐蝕試驗結果同整車強化腐蝕試驗結果進行比對,結果表明循環腐蝕試驗和整車強化腐蝕試驗相關性較好,后續可陸續開展將循環腐蝕試驗用于模擬整車環境的相關研究。

引用本文:

[1]李經奇,陳敏娟,謝麗麗,等.整車強化腐蝕試驗雨刮臂座起泡失效分析[J].環境技術,2024,42(11):11-17.

來源:環境技術核心期刊