您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2024-11-29 14:18

發展氫能是實現中國能源綠色轉型的重要途徑,氫能儲運是氫能產業鏈中的重要環節,氫能儲運的方式主要有高壓氣態儲存、液態儲存、固態儲存等方式。液氫是一種低溫(−253 ℃)的深冷液體,密度為0.0709 g/cm3,具有壓力低、熱值和能量密度高等優點,液態儲氫在氫能儲運中的優勢十分明顯。

隨著氫能的快速發展,更多的液氫儲運設備投入使用,液氫管道是氫能儲運設備的連接樞紐,在液氫輸送、儲存、加注等環節中發揮不可替代的作用。

通過前期調研發現,液氫管道一般采用高真空多層絕熱方式,管道材料一般采用奧氏體不銹鋼,管道內管的連接采用焊接方式實現。

為了保障氫能的可持續發展,氫安全防護和儲運設備的檢驗監測技術發展迅速。管道運行期間,定期檢驗是保證液氫管道安全使用的必要手段。

按照TSG D7005—2018《壓力管道定期檢驗規則——工業管道》的要求,管道一般需要排空液體介質后停止運行再實施停機檢驗,而液氫管道介質清空的周期長、成本高,即使排空液體介質,其內管和外管的雙層全封閉結構亦使得常規檢測難以實施,故需要研究針對性的檢測技術,實施在線檢測,從而保障液氫管道的安全運行。

一、在役液氫管道失效和損傷模式分析

液氫管道可能出現的失效和損傷模式包括真空性能下降、低溫脆斷、疲勞斷裂、氯化物應力腐蝕開裂、安全附件失效等。

真空性能下降

高真空度是液氫管道絕熱性能的重要技術指標。雙層管夾層的絕熱空間真空度應抽到10-3 Pa以下,絕熱性能對液氫管道安全主要有兩個方面的影響:

其一是隨著真空度的降低,夾層氣體的熱傳導率提高,造成液氫管道外管結霜或結冰,甚至造成管件凍裂;

其二是液氫管道的絕熱性能下降,液氫溫度升高氣化,導致液氫體積膨脹壓力升高,使管道壓力超過設計壓力,嚴重時會造成管道破裂以及液氫泄漏,發生火災甚至爆炸的嚴重后果。

低溫脆斷

液氫的溫度極低(20 K),可能使管道材料的機械性能下降。當管道材料和焊接接頭存在不連續且不連續處的應力超過斷裂韌性臨界值時,就會發生脆性斷裂。低溫脆斷的危害性極大,而且不易察覺。

液氫管道的內管直接和液氫接觸,內管的安裝一般采用整體性能好的對焊焊接,焊接接頭采用100%射線檢測,不允許存在裂紋、未熔合等危害性缺陷。

疲勞斷裂

液氫管道的周期性運行、液氫的加注、啟停等工序下,壓力、溫度大幅度變化,易導致管道應力集中部位形成裂紋源及疲勞裂紋。

疲勞的影響因素包括壓力、溫度的變化幅度和循環次數,應力集中部位包括管道的角焊縫、焊縫中的缺陷等不連續部位。

氯化物應力腐蝕開裂

300系列不銹鋼屬于氯化物應力腐蝕開裂敏感材料,對于300系列不銹鋼制容器和管道,損傷機理識別需要考慮氯化物的影響。

靠近冷水塔或下風口的不銹鋼管道,或者沿海的液氫裝置,漂水或海風中攜帶的氯離子會在其表面或管托等處冷凝積聚,可能在管道拉應力作用下發生氯化物應力腐蝕開裂。

安全附件及儀表失效

液氫深冷工況對壓力表、安全閥、緊急切斷閥等安全附件及儀表的可靠性是個極大的考驗。

在極低的溫度下,壓力表的指示可能出現異常,無法反映管道的真實壓力,以及安全閥的出口可能結冰堵塞,存在安全閥、緊急切斷閥執行機構失靈等安全隱患,嚴重時會發生氫氣超壓泄漏或管道破裂等事故。

二、液氫管道在線檢測技術

液氫管道檢驗應依據在役液氫管道失效和損傷模式分析,采取相對應的檢驗檢測方法,根據前期的資料審查和管道的運行情況制定在線檢驗方案。

在線檢測技術包括目視檢測、壁厚檢測、真空度和泄漏檢測、滲透檢測、渦流檢測、紅外熱成像檢測、射線數字成像檢測(DR)等。

目視檢測

主要通過肉眼進行直接目視檢測,必要時配備輔助光源和低倍放大鏡等工具,檢測內容包括:

① 檢查管道結構,相鄰管道的間距是否符合標準要求、管道有無異常振動或相互摩擦、管道的支吊架是否變形或者開裂、支座是否下沉傾斜、基礎有無損壞、地腳螺栓是否完好;

② 管道的外表面、閥門、法蘭、真空密封接頭是否結霜、結冰;

③ 管道閥門、法蘭焊縫、外管連接焊縫和容器本體連接焊縫的外表面有無裂紋、腐蝕等缺陷;

④ 安全閥的出口和排放管是否堵塞或結冰,緊急切斷閥執行機構和安全閥的限位裝置是否異常;

⑤ 如果管道有法蘭跨接導線或安裝了接地裝置,對跨接電阻和接地電阻進行測量,避免管道產生靜電(靜電能形成點火源或者干擾管道電氣設施的正常運行)。

壁厚檢測

管道壁厚檢測一般采用脈沖反射式超聲測厚,選擇彎管、變形等有代表性的位置進行測厚,管道直管段進行壁厚抽查,要保證足夠的檢測點數。

帶有防腐層的管道可以采用電磁超聲或渦流測厚,電磁超聲測厚和渦流測厚都不需要耦合劑,不需要去除防腐層能實現非接觸測量,檢測效率高。

真空度和泄漏檢測

如果液氫管道預留了真空度測量接口,則可使用真空計對雙層管夾層的真空度進行測量,檢測管道存儲液氫時的真空度是否滿足相關標準的要求。

對于未留有真空度測量接口的液氫管道,可以進行泄漏檢測,即利用真空管道夾層的內外壓力差,使用檢漏液對法蘭、閥門等密封結構易發生泄漏部位進行泄漏檢測。

但是,泄漏檢測只能對密封結構或者焊縫是否泄漏進行定性測量,不能用于絕熱材料放氣等導致真空度降低的檢測。

滲透檢測

液氫管道采用奧氏體不銹鋼非鐵磁性材料,磁粉檢測無法實施,因此滲透檢測是其表面檢測的重要手段。

與渦流檢測比較,滲透檢測不受管道和焊縫等復雜結構的影響,多用于管道閥門、法蘭和設備接口的角焊縫檢測,溶劑去除型滲透檢測方法無需水電,適用于現場的在線檢測,但對表面的光潔度要求比渦流檢測的要求高。

渦流檢測

渦流檢測可以檢測液氫管道的管子和焊縫表面及近表面缺陷,對于表面光潔度要求低。隨著電磁學研究的深入,研究人員在渦流檢測的基礎上開發了多項新技術,比如陣列渦流和脈沖渦流檢測。

陣列渦流不受缺陷方向的影響,檢測效率和靈敏度高;脈沖渦流可以對一定深度的缺陷實施檢測,液氫管道壁厚薄,甚至可以實現全壁厚檢測。

對于表面開口缺陷的檢測如氯化物應力開裂,渦流檢測的靈敏度低于滲透檢測。

紅外熱成像檢測

紅外熱成像無損檢測以紅外輻射的原理為基礎,通過檢測熱量在物體內部的傳遞狀況來進行缺陷的判別。

液氫為深冷液體,液氫和周圍環境存在巨大的溫差,在雙層管內部會產生熱量的流動。如果雙層管內部存在裂縫和缺陷,或者夾層真空性能下降,管道溫度分布則會不均勻,從而形成“熱點”高溫區,通過紅外熱像儀可以顯示溫度的差異。即通過液氫管道熱狀態的變化和異常,來判斷管道絕熱效果的可靠性。

通過紅外熱成像檢測焊縫、閥門、法蘭等易泄漏部位,找出溫差異常部位,可檢測設備的絕熱性能和液氫泄漏情況。

紅外熱成像可以不直接接觸液氫管道實施遠程檢測,掃查范圍大。作者所在團隊對LNG裝置工藝管道進行了紅外熱成像檢測技術應用,結果表明該技術可及時發現管道絕熱性能異常部位。

射線數字成像檢測

液氫管道焊縫埋藏缺陷的檢測技術以射線檢測和超聲檢測為主,液氫管道的材料為奧氏體不銹鋼,壁厚偏薄,焊縫奧氏體晶粒粗大,超聲檢測(包括衍射時差法和相控陣超聲檢測)效果不理想,而且超聲檢測不能對內管實施檢測。

液氫管道由于內管不可見的特殊性,上述目視檢測、壁厚檢測、滲透檢測、渦流檢測只能用于外管的檢測,而液氫管道的內管和液氫直接接觸,損傷風險更高且不易察覺。

通過對無損檢測技術檢測對象適用性的比較,發現目前只有射線檢測技術可以用于內管焊縫缺陷的在役檢測。

射線檢測包括射線數字成像檢測技術和射線膠片照相,射線數字成像檢測技術與傳統射線膠片照相原理相同,不同點主要在于接收器件和顯示方式上。

相比于傳統的膠片照相,射線數字成像檢測厚度、寬容度和動態范圍大,圖像對比度、信噪比高,檢測圖像可以通過軟件進行后期處理,沒有暗室處理環節,缺陷的顯示更加直觀便于評定,在液體管道檢測上優勢明顯。可以現場初步評定檢測結果。

為了驗證液氫管道DR在線檢測的可行性,為液氫管道在線檢測提供依據,對含有人工缺陷的雙層管內管加注液體介質,進行帶液雙層管內管焊縫DR檢測試驗。

三、帶液雙層管DR檢測試驗 試件設計

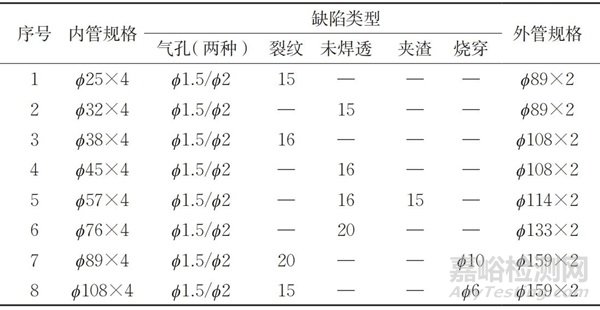

管道試件的材料選用304奧氏體不銹鋼,結構為內外雙層管,內管采用對接焊接接頭,焊縫中預先制作氣孔、未焊透和裂紋等典型缺陷。雙層管試件的具體規格和缺陷類型如表1所示,檢測試驗如圖1所示。

表1 含典型缺陷的雙層管試件規格(mm)

圖1 雙層管試件和檢測試驗現場

射線數字成像系統

射線數字成像系統的主要設備有高頻射線機、探測器、單絲和雙絲像質計等。

X射線機型號為MG452,焦點0.4/1.0 mm,管電壓20~450 kV可調,管電流0~15 mA可調。

探測器型號為XRD1621,轉換屏型號為DRZ,像素200 μm,16位,成像面積409.6 mm×409.6 mm。

試驗實施

內管試件在人工缺陷制作完成后,先采用射線膠片照相檢測技術對其進行缺陷檢測,獲得了較高的圖像質量和較好的缺陷檢出效果,檢測完成后再安裝外管進行帶液雙層管DR檢測試驗。

試件介質采用汽油,汽油的密度為0.75 g/cm3,液氫的密度為0.07 g/cm3。試件介質如能采用液氫,試驗結果和實際最為貼近,但液氫制取困難,而且液氫的溫度極低,絕熱性能要求很高,試件制作困難、成本高,試驗的安全防護難度大,而且試件含有危害性缺陷,試驗可能出現不可預料的風險。

考慮試驗的安全和可操作性,試驗液體介質使用汽油代替液氫。介質密度和射線的衰減近似呈正比關系,故為了保證射線穿透力,需要相應地提高透照電壓。

先進行不帶介質的雙層管試件內管焊縫的DR檢測,再加注介質進行帶液DR檢測,按照標準NB/T 47013.11—2015《承壓設備無損檢測 第11部分:X射線數字成像檢測》進行兩種工況下的圖像質量評定。

試驗結果分析

對DR檢測的試驗結果進行采集,在不同工況下,對液體介質和雙層管外管的圖像質量和缺陷的檢出情況進行分析。

1、圖像質量的影響

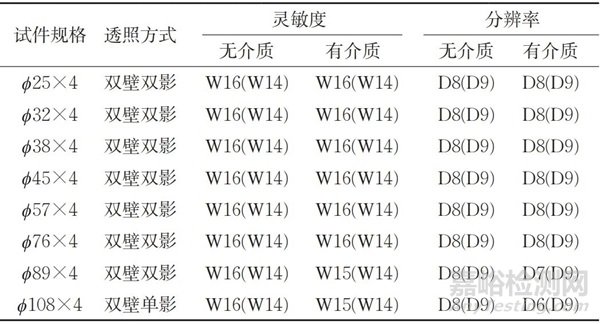

對圖像質量的兩個重要指標(靈敏度和分辨率)進行比對和評定,無介質的內管DR檢測圖像的靈敏度高,符合標準的要求。

受制于探測器結構和制作技術,DR的分辨率要低于膠片系統,不能滿足標準要求。通過補償原則,圖像靈敏度可以滿足標準。

檢測時,液體介質吸收射線,造成射線能量衰減。隨著管徑的增加,介質的等效厚度增大,靈敏度下降一個等級,分辨率下降1~2個等級。

DN80和DN100管徑的分辨率通過補償原則,還是不能滿足標準要求,圖像質量如表2所示(括號內的靈敏度和分辨率為標準要求)。

表2 各試件內管檢測圖像質量

2、缺陷的檢出影響

液體介質等效于透照厚度的增加,會使得缺陷的對比度下降,靈敏度降低,細小的缺陷難以檢出,而且缺陷的細節變得模糊或者難以分辨,缺陷定性變得困難,容易發生誤評和漏評。

對兩種工況下DR檢出缺陷進行評定,氣孔、未焊透和裂紋等缺陷均可以檢出,如圖2~9所示。

圖2 φ25×4內管裂紋在有無介質狀態下的檢測結果

圖3 φ32×4內管未焊透在有無介質狀態下的檢測結果

圖4 φ38×4內管裂紋在有無介質狀態下的檢測結果

圖5 φ45×4內管未焊透在有無介質狀態下的檢測結果

圖6 φ57×4內管未焊透在有無介質狀態下的檢測結果

圖7 φ76×4內管未焊透在有無介質狀態下的檢測結果

圖8 φ89×4內管裂紋在有無介質狀態下的檢測結果

圖9 φ108×4內管裂紋在有無介質狀態下的檢測結果

3、外管的影響

雙層管外管對射線檢測的影響不可忽略,外管的影響主要體現在兩個方面。

其一是外管的壁厚增加了透照厚度,提高了透照管電壓,使圖像質量下降。

其二,外管和內管的距離使得探測器不能貼近內管,被動地增加了射線數字成像放大倍數。特定的成像系統存在一個最佳放大倍數,超過最佳放大倍數時,射線檢測的質量隨之下降。

外管壁厚和液體介質使得透照厚度增加,需要使用較大的焦點提高射線能量。外管的綜合影響會降低圖像靈敏度和分辨率,導致缺陷的細節模糊甚至消失。裂紋末端的微小鋸齒形狀難以辨識,缺陷的定性容易誤判,如圖10所示。

圖10 φ108×4內管裂紋在外管安裝前后的檢測結果

結論

(1) 采取目視檢測、滲透檢測、渦流檢測等檢測技術,可以有效檢測管道的結構和外觀;采取真空度檢測,輔以泄漏檢測和紅外熱成像檢測,可實現液氫管道的絕熱性能檢測。

(2) 液氫管道內管液體介質DR檢測試驗驗證了在役液氫管道數字成像技術在線檢測的可行性和有效性。試驗介質密度比液氫的密度大,試驗結果是偏保守的。如果介質為液氫,檢測圖像質量和缺陷對比度還會得到相應的提升。

作者:郝剛1,2,段志祥1,2,代淮北1,2,胡杭健1,2,李璐3,楊坤3

工作單位:1. 中國特種設備檢測研究院

2. 國家市場監管重點實驗室(氫能儲運裝備安全)

3. 北京中科富海低溫科技有限公司

第一作者簡介:郝剛,工程師,主要從事特種設備檢驗檢測及相關科研工作。

來源:《無損檢測》2024年9期

來源:無損檢測NDT