您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2024-09-06 20:45

15-5PH(05Cr15Ni5Cu4Nb) 不銹鋼是一種馬氏體型沉淀硬化不銹鋼,由于它強度高,縱橫向力學性能一致性好,熱處理工藝簡單,耐腐蝕,可以用于既要求高強度高韌性、又要求良好耐蝕性環境中使用的部件制造,現在被廣泛應用于航空航天、艦船、兵器和石油機械等行業 。

15-5PH不銹鋼的強韌性是通過固溶熱處理后的淬火發生馬氏體相變,然后進行時效熱處理析出ε-Cu、Nb、C等強化相來獲得。劉振寶等研究了碳含量對15-5PH沉淀硬化不銹鋼板材的組織與性能的影響,結果顯示碳含量提高,逆轉變奧氏體量增多,會降低鋼的強度。高曉婷等研究了15-5PH鋼固溶處理時間對顯微組織的影響,發現延長固溶保溫時間可減少鐵素體含量。華小珍等研究顯示,固溶溫度的提高會造成Ms點下降,原奧氏體晶粒增大;固溶時間的延長會使Ms點先降后升,同時原奧氏體晶粒變大。仇振安等的研究顯示,15-5PH不銹鋼隨固溶溫度提高,抗拉強度、硬度提高,但塑性和韌性降低。固溶溫度為1040℃左右時,試驗鋼性能達到塑性與韌性的最佳配合。余強等研究顯示,時效溫度升高,保溫時間延長,15-5PH鋼的強度將會降低,而沖擊吸收能量升高。這一過程中,奧氏體體積分數逐漸增加是導致強度下降的主要原因。李偉等研究了熱處理對15-5PH不銹鋼的加工工藝性能的影響,發現熱處理過程中其尺寸變化率小,適合精密加工。

另外,華小珍、張秀麗等研究顯示,經580℃和620℃時效后15-5PH不銹鋼晶界和板條上有較多Nb的碳化物和富Cr的第二相M23C6析出,并且Cr含量減少,在晶界處產生貧Cr區,易發生腐蝕,因此耐蝕性能下降。為提高15-5PH不銹鋼的耐腐蝕性能,進一步降低碳含量(ω(C)≤0.01%),減少富Cr的第二相M23C6析出是一種選擇。但碳含量降低將會影響15-5PH不銹鋼的組織與性能的影響,目前尚未見到相關報道。本文主要研究了固溶熱處理溫度對超低碳(ω(C)≤0.01%)15-5PH沉淀硬化不銹鋼組織和性能的影響,為其工程化應用和相關熱處理制度制定提供理論基礎。

1、 試驗材料與方法

1.1 試驗材料

試驗采用真空感應加真空自耗方式冶煉5t的超低碳15-5PH不銹鋼鑄錠,其化學成分(質量分數,%)為0.005C、0.45Si、0.55Mn、0.004S、0.005P、15.45Cr、5.40Ni、0.46Mo、3.80Cu、0.40Nb。將鑄錠加熱到1200℃進行開坯鍛造,經開坯鍛造和軋制,獲得直徑為?45mm的棒材。經退火處理后,使用帶鋸從棒材端部切取縱向試樣段,用于理化性能檢測和分析。

1.2 試驗方法

使用線切割在試樣段上切取縱向拉伸試樣、縱向沖擊試樣和橫向金相試樣。上述試樣首先在馬弗爐中分別加熱到975、1000、1025和1050℃保溫1h,保溫結束后,空冷至室溫。然后在480℃進行時效處理,時效處理保溫時間1h,保溫結束后,空冷至室溫。按照GB/T 228.1—2021《金屬材料 拉伸試驗 第1部分:室溫試驗方法》和GB/T 229—2020《金屬材料 夏比擺錘沖擊試驗方法》對上述4種不同工藝制度處理的試樣進行室溫拉伸和室溫U型缺口沖擊測試。使用ZEISS Axio Imager型光學顯微鏡進行顯微組織分析。使用ZEISS Ultr55掃描電鏡觀察室溫拉伸和室溫沖擊斷口形貌。使用Merlin compact掃描電鏡和Channe5數據處理軟件進行EBSD分析。

2、 試驗結果與分析

超低碳15-5PH不銹鋼經過975、1000、1025和1050℃固溶處理并進行480℃時效處理后的力學性能檢測結果如圖1所示。固溶溫度變化對材料的力學性能有影響,隨著固溶溫度的升高,材料的塑性和韌性呈明顯下降趨勢,而抗拉強度和屈服強度變化相對較小。從圖1可以看出,固溶溫度從975℃提高到1050℃,超低碳15-5PH不銹鋼的伸長率從14.5%降低到8.5%,斷面收縮率從55%降低到32%,沖擊吸收能量從35.6J降低到6.6J,其抗拉強度和屈服強度分別在1362~1390Mpa 和1275~1287Mpa范圍波動。

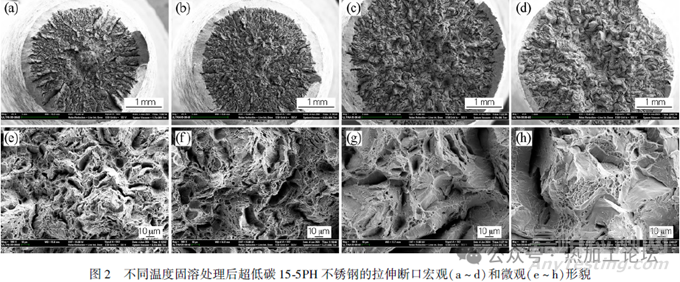

使用掃描電鏡觀察上述4種不同溫度固溶處理后的拉伸試樣斷口形貌,見圖2。4種不同溫度固溶處理后的拉伸試樣均呈現杯錐狀的斷口形貌,斷口中心纖維區呈圓形,表面比較粗糙,見圖2(a~d)。在975℃和1000℃固溶處理后的拉伸試樣能觀察到明顯的頸縮現象(見圖2(a,b))。經過1025℃和1050℃固溶處理后的拉伸試樣頸縮現象不明顯(見圖2(c,d))。在975℃和1000℃固溶處理后的拉伸試樣,斷口中心纖維區可以觀察到大小不同、深淺不一的各種韌窩(見圖2(e,f))。經過1025℃和1050℃固溶處理后的拉伸試樣,斷口中心區各種韌窩的數量相對較少,并可以觀察到較為平坦的斷裂平面(見圖2(g,h))。其中1050℃固溶處理試樣上觀察到的平坦斷裂平面的尺寸和占比均高于1025℃固溶處理試樣。

4種不同溫度固溶處理后的沖擊試樣斷口形貌,見圖3。通過對比可以看出,沖擊斷口上裂紋萌生的纖維區寬度和形貌有明顯不同。在975℃和1000℃固溶處理后的沖擊試樣都有連續的平行于試樣加工缺口的條帶狀纖維區存在,纖維區條帶寬度分別約為450μm和150μm(見圖3(a,b)),纖維區條帶上可以觀察到密集的小尺寸韌窩(見圖3(e,f))。經過1025℃固溶處理后的沖擊試樣,纖維區條帶不連續且寬度不一,約30~100μm,其纖維區條帶上可以觀察到尺寸相對大而淺的韌窩(見圖3(g))。經過1050℃固溶處理后的沖擊試樣,可以看到斷續存在的纖維區數量少和寬度窄,纖維區寬度約30 ~60μm,該區域存在少量淺韌窩,靠近試樣的加工缺口區域,能觀察到平坦的解理平面(見圖3(h))。

對沖擊斷口放射區的形貌觀察顯示,經過不同溫度固溶處理的沖擊斷口形貌起伏變化明顯,該區域內可以觀察到不同尺寸的解理平面。固溶溫度從975℃提高到1050℃,解理平面尺寸和占比顯著增加(見圖3(i~ l))。

不同溫度固溶后超低碳15-5PH不銹鋼的顯微組織形貌如圖4所示。可以看出,試樣的基體組織均為低碳板條狀回火馬氏體,這些低碳回火馬氏體以不同方向的板條集合形態分布于原奧氏體晶粒輪廓內,而且晶粒尺寸明顯不同。

金相法測量分析顯示,固溶溫度從975℃提高到1050℃,超低碳15-5PH不銹鋼的原奧氏體晶粒平均尺寸從27μm長大到150μm(見圖5)。

利用EBDS 技術對不同溫度固溶后超低碳15-5PH不銹鋼的組織形貌、平均晶粒尺寸和大小角度晶界進行分析,結果如圖6所示。可以看出,試樣中的馬氏體具有多層次亞結構,它們是以不同位向的板條束(具有相同的慣習面板條集合但取向不同)和板條塊(相似取向的板條集合)形式分布于原奧氏體晶粒輪廓內(見圖6(a,b))。這些板條束和板條塊等板條馬氏體的亞結構通常被視為與材料韌性密切相關的“有效晶粒” 。與金相法統計原奧氏體晶粒平均尺寸不同,EBSD 技術可以通過晶粒取向差,對“有效晶粒”進行尺寸統計分析,其結果如圖6(c,d)所示,固溶溫度從975℃提高到1050℃,超低碳15-5PH不銹鋼的有效晶粒平均尺寸從8.71μm長大到23.97μm。

對不同溫度固溶后超低碳15-5PH不銹鋼的晶界特性進行分析顯示,結果見圖7,經過975℃固溶處理的試樣,大角度晶界(θ>15°)的占比為18.04%,明顯高于1050 ℃固溶處理試樣的10.06%,兩者小角度晶界(θ<15°)的占比分別為81.96%和89.94%。另外,圖7結果還顯示,經過975℃固溶處理的試樣,重位點陣晶界(CSL 晶界)占比為5.42%,略高于1050℃ 固溶處理試樣的4.58%。

由上述分析結果可以看出,在時效處理(482℃ ×1h)相同的前提下,不同溫度(975、1000、1025和1050℃)固溶處理對超低碳15-5PH不銹鋼的晶粒尺寸、晶界特性和韌性影響顯著。其中經過975 ℃固溶處理的試樣,晶粒尺寸最小,大角度晶界(HAGB)所占比例多,沖擊性能最好。隨固溶溫度的升高,晶粒尺寸變大,大角度晶界(HAGB)的占比降低,沖擊性能大幅度下降。

試樣經過1050℃固溶處理后,晶粒尺寸最大,沖擊性能最差。這是因為有效晶粒尺寸減小,單位面積的有效晶粒的界面長度增長,阻礙裂紋擴展的大角度晶界數量增多,裂紋在擴展過程中會頻繁發生大角度轉折,消耗更多的能量,從而提高鋼的韌性 。從斷口形貌觀察也可以發現,經過975℃固溶處理的試樣,纖維區面積大韌窩多,隨固溶溫度的升高,纖維區面積變小和寬度變窄,且放射區的解理平面尺寸和占比顯著增加。

3、 結論

(1)在相同時效處理(482℃×1h)條件下,不同溫度固溶熱處理對超低碳15-5PH不銹鋼的塑性和韌性影響顯著。隨著固溶溫度的升高,材料的塑性和韌性呈現明顯下降趨勢。固溶溫度從975 ℃ 提高到1050℃,超低碳15-5PH不銹鋼的伸長率從14.5%降低到8.5%,斷面收縮率從55%降低到32%,沖擊吸收能量從35.6J降低到6.6J,對抗拉強度和屈服強度影響相對較小。其抗拉強度和屈服強度分別在1362~1390MPa、1275~1287MPa范圍波動。

(2)在時效處理(482℃ ×1h)相同的前提下,不同溫度固溶熱處理對超低碳15-5PH不銹鋼的晶粒尺寸和晶界特性影響顯著,固溶溫度從975℃提高到1050℃,超低碳15-5PH不銹鋼的原奧氏體晶粒平均尺寸從27μm長大到150μm,有效晶粒平均尺寸從8.71μm長大到23.97μm,大角度晶界(HAGB)占比由18.04%下降至10.06%。

(3)超低碳15-5PH不銹鋼的晶粒度尺寸對強度影響不明顯,但對改善鋼的塑韌性起重要作用。晶粒平均尺寸小,鋼的塑性和沖擊性能好。晶粒平均尺寸大,鋼的塑性和沖擊性能下降顯著。

來源:寶武特種冶金有限公司