唇形密封圈是一種用于密封較低壓力介質(zhì)工況的產(chǎn)品�����。典型唇形密封圈結(jié)構(gòu)如圖1 所示���。泄露是密封圈失效的主要表現(xiàn)形式�,但是導(dǎo)致泄露的原因并非是單一的�����,更多的是由于多種因素共同作用的結(jié)果�。如果想要了解密封圈失效的原因����,就需要至少拿到軸,或者是密封圈。最好的情況是�,在現(xiàn)場觀察密封圈失效現(xiàn)象和特征�����,并且能夠現(xiàn)場見證密封圈從軸上取下的過程。

圖1 唇形徑向密封圈

基于Freudenberg Sealing Technologie數(shù)據(jù),通過對于工作時(shí)間小于100小時(shí)或者使用性能小于10000km的密封圈的失效分析,認(rèn)為典型的失效包括:

30%:軸設(shè)計(jì)和制造過程存在問題�;

30%:軸和密封圈的裝配不正確���;

10%:選用錯(cuò)誤的密封圈��;

15%:其它原因,例如潤滑油不相容,過大溫升���、振動(dòng)����,過多污物如灰塵。

15%:早期明顯的泄露。

下面是主要的失效表現(xiàn)形式以及主要的原因。

(1) 密封圈無顯著破壞并且無碎片

過盈量不足,或者需要使用彈簧��;

高粘度潤滑油導(dǎo)致過量的油膜����;

軸上的機(jī)械導(dǎo)線導(dǎo)致油泄露;

過量使用油脂�����,導(dǎo)致出現(xiàn)泄露的現(xiàn)象。

(2)密封唇機(jī)械損傷

軸或者安裝槽刮傷密封唇;

安裝時(shí)通過槽、齒輪導(dǎo)致刮傷���;

裝配工具不足;

保護(hù)措施不到位,導(dǎo)致軸損傷����;

塑性密封圈�����,如PTFE,更容易刮傷。保護(hù)措施不到位��,易導(dǎo)致?lián)p傷概率顯著增大

(3)密封唇及其附近積碳

積碳主要是由于接觸區(qū)域的油膜溫升較高導(dǎo)致���。比較輕微的積碳往往存在于靠近空氣側(cè)的唇口區(qū)域��。當(dāng)溫升過高���,積碳嚴(yán)重時(shí)�,往往會(huì)與密封唇產(chǎn)生干涉����,導(dǎo)致泄露��。改善措施:改善系統(tǒng)傳熱性能�����,降低摩擦,更換耐高溫潤滑油��。

(4)密封唇軸向裂紋

軸向裂紋有可能是細(xì)小裂紋�,也可能是大裂紋。小裂紋通常需要仔細(xì)檢查才能發(fā)現(xiàn)��。密封唇出現(xiàn)裂紋一般認(rèn)為是密封唇在高溫環(huán)境下長期運(yùn)行所致��。高溫指的是工作時(shí)密封唇接觸區(qū)域的溫度���。高溫加速密封唇老化��。此外,油品與高溫共同作用下�,老化會(huì)更嚴(yán)重���。

(5)密封圈和流體相容性

密封唇可能由于密封流體或者潤滑油的作用下而發(fā)生膨脹���,導(dǎo)致密封唇顯著變形���。當(dāng)密封介質(zhì)與橡膠材料發(fā)生化學(xué)反應(yīng)�,導(dǎo)致起泡現(xiàn)象發(fā)生�。

(6)無顯著溫升時(shí)密封唇磨損和密封區(qū)域存有碎片

密封區(qū)域的碎片說明產(chǎn)品設(shè)計(jì)時(shí)wipper唇的功能不滿足要求�����;

金屬碎片:可能是因?yàn)榍逑春脱b配工序有問題�����;或者因?yàn)檠b配偏心問題;

灰塵和雜質(zhì):可能是因?yàn)楸9懿簧啤?/span>

(7)過量磨損并形成槽

過寬的磨損軌道和中等程度槽:可能是因?yàn)榫植康母赡Σ吝\(yùn)行或者是在高壓力工況下運(yùn)行所致�;

密封唇重度磨損和軸表面磨損:可能是旋轉(zhuǎn)軌道上有細(xì)小磨粒����;

重度磨損和嚴(yán)重變形密封唇:往往是流體壓力過大��,導(dǎo)致磨損嚴(yán)重��。

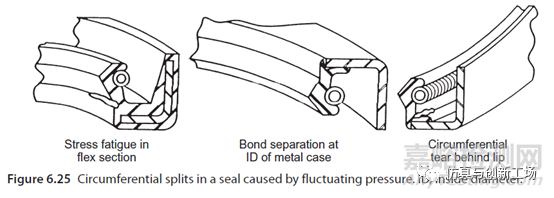

(8)密封圈周向破壞

密封唇的橡膠發(fā)生周向斷裂,主要是由于工作過程中交變應(yīng)力的作用���。

結(jié)論:

通過上面的分析發(fā)現(xiàn),密封圈的失效形式主要是泄露,通常表現(xiàn)為磨損���。失效的原因主要是旋轉(zhuǎn)力矩增大導(dǎo)致的溫升���。溫升高一方面會(huì)導(dǎo)致橡膠材料老化急速�����,另一方面也會(huì)導(dǎo)致潤滑油發(fā)生碳化