質量管理模塊作為GMP檢查六大體系(質量、實驗室、生產、設施及設備、物料系統、包裝和標簽)的重要環節及核心內容,是支撐的藥品質量體系的基石。ICH Q10中描述藥物質量體系主要包括四個要素,分別是工藝性能和產品質量監督體系、糾正和預防措施體系(CAPA)、管理變更體系、工藝性能和產品質量的管理審核體系,CAPA是藥品質量體系的重要組成部分。

CAPA于2006年首次由FDA正式引入制藥行業。CAPA是指對存在的或潛在的不合格或不期望情況的原因進行調查分析,采取措施以防止問題再發生或避免發生的全部活動。CAPA不僅是就事論事的對單個問題(偏差、OOS)情況的處理,更是從根本上調查產生問題的原因,采取適當和有效的糾正和/或預防措施以防止其再次發生。對于藥企來說,涉及影響藥品質量和安全的各方面活動都可能觸發CAPA程序。沒有CAPA,質量體系就無法正常、高效地運行,藥企實施CAPA的目的在于對質量體系不斷地完善和改進,從而提高企業質量管理水平,是企業長期發展的必然要求。

一、CAPA概念與法規

根據FDA的描述,CAPA的目的是收集信息、分析信息、識別和調查產品和質量問題,并采取適當和有效的糾正和/或預防措施以防止其再次發生。驗證CAPA,與負責人溝通CAPA活動、為管理評審提供相關信息,以及記錄這些活動,對于有效處理產品和質量問題、防止其再次發生以及預防或最大限度減少各類故障至關重要。

CAPA通常分為三種類型,分別是糾正、糾正措施、預防措施,定義分別如下(參考ISO 9000:2005(E)):

●糾正(Correction):“action to eliminate a detected nonconformity”.(為消除已發現的不符合項所采取的措施);

●糾正措施(Corrective action):“action to eliminate the cause of a detected nonconformity or other undesirable situation.”(為消除已發現的不合格或其他不期望情況的原因所采取的措施);

●預防措施(preventive action):“action to eliminate the cause of a potential nonconformity or other undesirable situation.”(為消除潛在不合格或其他潛在不期望情況的原因所采取的措施)。

在實際管理過程中需要厘清概念的差異并嚴格區分,針對上述三個概念,可從時效性、目的、效果、觸發點等方面加以對比區分,見表1。

▲表1-CAPA三種類型的對比

1.2 CAPA相關法規

國內CAPA沒有專門的法規和指南,但在與制藥相關的眾多與質量相關的法規指南中,或多或少均涉及CAPA體系的相關內容。以下是歸納了部分涉及與CAPA相關的法規、指南或標準。

ISO 9001:2015質量管理體系標準:這是一個國際標準,規定了組織應建立和維護的質量管理體系要求。其中包括了CAPA的要求,包括問題識別、根本原因分析、糾正措施和預防措施的實施、監督和驗證等。

FDA 21 CFR Part 820 – 質量管理體系法規QMSR:這個法規適用于美國制造和分發醫療器械的企業,要求建立和維護適當的質量體系,包括CAPA流程。

FDA 21 CFR Part 211 – 制劑藥品的cGMP:這個法規是美國版的GMP,適用于美國藥品制造業,規定了質量管理體系的要求,包括CAPA的實施要求。

ICH Q10 制藥質量體系:第3節 工藝性能與持續改進(3.2 制藥質量體系要素;3.2.2 糾正措施與預防措施體系)中描述“對于由調查研究投訴,產品否決,不合格,召回,偏差,審計,官方檢查和發現,及工藝性能趨勢和產品質量監控等而產生的糾正措施和預防措施,制藥企業應有體系來執行這些措施。”并進一步提出調查問題的要求和CAPA實施目標。

我國《藥品生產質量管理規范》(2011版):第十章 質量控制與質量保證(第六節 糾正措施和預防措施;第二百五十二條至第五十三條),分別敘述了中國藥監對制藥企業建立CAPA系統的總體要求和實施內容。

二、CAPA來源、管理范圍及其應用

CAPA通過改進和優化質量管理體系,采取風險防控措施來防范潛在的安全風險。通過CAPA的全面應用,藥品制造企業可以保持質量和安全的持續改進,更好地滿足監管要求,并為患者提供安全有效的藥品。

2.1 CAPA來源

引發CAPA的問題可能源自質量管理體系內的各個方面。包括供應鏈管理、制造過程、設備維護、人力資源和培訓等,羅列制藥企業CAPA的通常來源,見圖1.

▲圖1-制藥企業CAPA通常來源

無論出于何種原因或在何處啟動CAPA,都應始終從確定問題的那一刻開始立即采取糾正行動,以穩定局勢并防止其進一步影響生產和產品質量。

2.2 CAPA管理范圍及應用

CAPA程序用于解決已經發生的偏差或OOS,并采取措施避免將來出現同樣的問題。CAPA的管理范圍覆蓋了GMP的各個環節,包括人員培訓、儀器設備管理、耗材試劑管理、方法管理等,詳見圖2。

▲圖2-CAPA管理范圍

ICH Q10描述藥品生命周期包括四個階段:藥品開發、技術轉移、商業化生產、產品終止,CAPA在藥品全生命周期管理中扮演著關鍵的角色。通過糾正和預防措施來管理風險、處理非合規事件、持續改進質量,并確保符合法規要求,從而確保藥品的安全性、有效性和合規性。ICH Q10描述中進一步歸納了CAPA在藥品生命周期中的應用,見表2。

▲表2-CAPA系統在整個產品生命周期內的應用

三、CAPA常規流程和實施

CAPA是制藥企業質量管理中常用的工具,能夠很好地解決問題并預防再次發生。在實施CAPA時,要確保流程規范化、員工參與和培訓、數據收集和分析的有效性,并持續監控和改進。

3.1 CAPA常規流程

我國《藥品生產質量管理規范》(2011版)第六節:糾正措施和預防措施,第二百五十三條企業應建立實施糾正和預防措施的操作規程,內容包括:

1)對投訴、召回、偏差、自檢或外部檢查結果工藝性能和質量監測趨勢以及其它來源的質量數據進行分析,確定已有和潛在的質量問題。必要時,應采用適當的統計學方法;

2)調查與產品、工藝和質量保證系統有關的原因;

3)確定所需采取的糾正和預防措施,防止問題的再次發生;

4)評估糾正和預防措施的合理性、有效性和充分;

5)對實施糾正和預防措施過程中所有發生的變更應予以記錄;

6)確保相關信息已傳遞到質量受權人和預防問題再次發生的直接負責人;

7)確保相關信息及其糾正和預防措施已通過高層管理人員的評審。

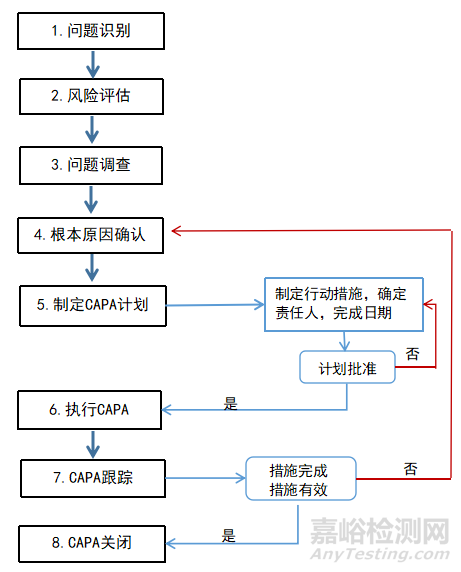

從上述文字可以看出我國GMP對藥企CAPA的執行要求和內容做出了框架式的總體規定,執行層面需要企業在遵守法規指南的基礎上,根據實際情況具體實施。參考ISO 9001、FDA 21 CFR Part 820等相關標準和法規,結合個人的經驗和理解,繪制藥企CAPA系統常規流程,見圖3。

▲圖3-CAPA常規實施流程

由上圖可看出,制藥企業在實施CAPA時,首先,要識別和評估問題;其次,要通過問題調查,確定其根本原因;再次,制定糾正措施來解決問題,并實施預防措施以防止問題再次發生。在實施CAPA過程中,還需要監督和驗證措施的執行,并記錄所有的活動和結果,跟蹤并評價實施效果,措施完成并且有效,則CAPA關閉;否則,返回流程繼續查找根本原因,依次執行后續流程。

3.2 CAPA實施

CAPA是質量管理體系的重要組成部分,無論從政府監管的需要還是企業自身產品質量控制以及客戶滿意度等方面來說,CAPA的有效貫徹實施都是制藥企業質量管理體系中不容忽視的內容。結合CAPA常規流程,進一步分析和闡述流程具體實施的要求和內容,見表3。

▲表3-CAPA實施要求與內容

四、總結

在GMP體系下,CAPA實施流程和策略對于確保藥品的質量和合規性至關重要。CAPA流程包括問題識別、問題調查、糾正措施的實施、預防措施的制定和驗證等步驟。為了有效實施CAPA,必須制定一系列策略,例如明確定義責任和角色、建立合適的糾正和預防方法、建立持續改進和監督機制等。此外,合適的培訓和溝通也是成功實施CAPA的關鍵因素。最終目標是持續改進和提高質量,確保藥品的安全性和有效性。通過嚴格遵循CAPA實施流程和策略,制藥企業能夠識別和解決問題,防止其再次發生,并符合相關法規和標準的要求。只有致力于不斷改進CAPA流程和策略,并將其納入企業的質量體系中,才能實現持續質量提升的目標。

參考文獻

[1]ICH Q10制藥質量體系(2008).

[2]《藥品生產質量管理規范》(2011版).

[3]ISO 9001:2015質量管理體系標準.

[4]FDA 21 CFR Part 211 –制劑藥品的cGMP(2023).

[5]FDA 21 CFR Part 820 – 質量管理體系法規QMSR(2023).

[6]丁曉玥,梁毅.制藥企業質量管理體系中糾正與預防措施(CAPA)的實施[J].機電信息,2011(5):5.