采用不同參數的輥壓成形工藝制備平板和套筒金屬橡膠試樣,與沖壓成形平板金屬橡膠試樣進行形貌與動態力學性能對比分析�,并研究了輥壓工藝參數對試樣動態力學性能的影響�����。結果表明:相比于沖壓成形�,輥壓成形平板金屬橡膠試樣的結構均勻且金屬絲間勾連效果更好����,損耗因子和動剛度更小���;輥壓平板金屬橡膠試樣的損耗因子隨輥壓轉速的增大而增大,隨壓下率和進料角度的增大而減小���,動剛度隨壓下率和輥壓轉速的增大而增大,隨進料角度的增大而減?��。惠亯禾淄步饘傧鹉z試樣的動剛度隨激振頻率�、激振振幅和預緊間距的增大而減小�����,損耗因子隨激振頻率和激振振幅的增大而減小,隨預緊間距的增大而增大�。

1�����、 試樣制備與試驗方法

1.1 試樣制備

試驗材料為304不銹鋼金屬絲,其直徑為0.3mm�,密度為7.93g·cm-3�,硬度小于200HV�,抗拉強度大于520MPa。使用繞絲機將金屬絲繞制成螺旋卷�����,螺旋卷的直徑和螺距均為3mm��。使用自主研發的數控自動金屬絲網毛坯纏繞設備將繞制的螺旋卷進行等螺距拉伸��,使螺旋卷間可以更好地勾連,再在工裝上進行45°方向纏繞�����,得到金屬橡膠毛坯����。

先采用沖壓成形工藝制備平板金屬橡膠試樣。將金屬橡膠毛坯放入模具中進行冷沖壓成形����,最大成形壓力為25.5kN,沖壓速度為5mm·min-1�����,制備得到的沖壓平板金屬橡膠試樣的尺寸 為60mm×60mm×4mm����。

采用輥壓成形工藝制備平板和套筒金屬橡膠試樣,輥壓工藝如圖1所示�����。將金屬橡膠毛坯放入自動化輥壓機�,通過上、下軋輥對毛坯施加對稱作用力,使毛坯產生塑性變形,工藝參數見表1,制備得到平板金屬橡膠試樣���。將覆蓋金屬橡膠毛坯的芯棒固定在自主研發的自動化輥壓機上,通過限位塊限制毛坯的位移,動輥由電機帶動旋轉�����,升降結構壓迫芯軸向下移動直至接觸定輥��,工藝參數見表2���,制備得到套筒金屬橡膠試樣���。輥壓平板金屬橡膠試樣的尺寸為60mm×60mm×4mm��,輥壓套筒金屬橡膠試樣的內徑為50 mm,外徑為60mm���,高度為62mm。

表1 平板金屬橡膠試樣輥壓成形工藝參數

表2 套筒金屬橡膠試樣輥壓成形工藝參數

1.2 試驗方法

使用掃描電子顯微鏡(SEM)觀察金屬橡膠試樣的形貌�����。使用高低溫動靜材料試驗機進行室溫動態力學性能試驗�����,對金屬橡膠試樣施加頻率為1Hz����、振幅為0.6mm的正弦位移激勵����,通過試驗機的數據采集系統記錄力和位移信號,繪制恢復力-位移曲線。對恢復力-位移曲線進行積分,曲線包圍的面積即為耗能 W。根據恢復力-位移曲線計算儲能W、損耗因子η和動剛度K����,計算公式如下:

2�、 試驗結果與討論

2.1 沖壓和輥壓平板試樣的形貌和性能

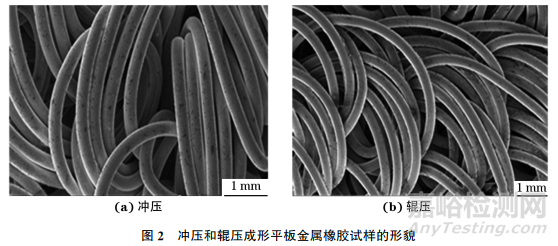

由圖2可見��,沖壓成形平板金屬橡膠試樣的表面不平整���,分層現象明顯���,成形不完全����。這是由于沖壓引入的大多是縱向力��,金屬絲之間的摩擦力和位移較小����,因此會出現較多勾連強度低的圓弧平面兩側線接觸����,造成分層�����。輥壓成形平板金屬橡膠試樣的結構均勻且金屬絲間勾連效果更好��,這是由于輥壓解決了引入應力不均勻的問題,在橫向力的作用下金屬絲之間的摩擦力和位移較大����,因此會出現勾連強度較好的圓弧內外兩側線接觸����。

由圖3可見��,沖壓和輥壓成形平板金屬橡膠試樣的滯回曲線不重合����,沖壓平板試樣滯回曲線包圍的面積略大于輥壓平板試樣�,說明沖壓平板試樣的耗能更大。輥壓平板試樣的損耗因子略低于沖壓平板試樣���,動剛度則明顯低于沖壓平板試樣,這是由于沖壓平板試樣中金屬絲的空間結構為徑向受載的微彈簧結構���,其剛度大于輥壓平板試樣中軸向受載的微彈簧結構。

2.2 輥壓參數對平板試樣動態力學性能的影響

2.2.1 壓下率的影響

由圖4可見����,輥壓平板試樣的耗能�、儲能和損耗因子均隨壓下率的增大而降低����。這是因為隨著壓下率的增大�,軋制力逐漸增大,螺旋卷之間的接觸面積減小�,所產生的摩擦力也隨之減少�����,所以儲能、耗能和損耗因子均降低�。平板金屬橡膠試樣的動剛度隨壓下率的增大而增大���。這是因為隨著壓下率的增大���,輥壓道次減少�����,螺旋卷發生較大角度轉動的次數減少����,所以動剛度增大����。

2.2.2 進料方向的影響

由圖5可見:當進料角度為0°時,輥壓平板試樣的損耗因子和動剛度均最大���,動態力學性能較好,這是因為該角度下螺旋卷之間的貼合更緊密����,接觸點數量增加���;當進料角度為90°時����,試樣的損耗因子和動剛度均最小��,這是因為該角度下線圈間的接觸點減少,螺旋卷趨于分離。

2.2.3 輥壓轉速的影響

由圖6可見�,輥壓平板試樣的損耗因子和動剛度均隨輥壓轉速的增大而增大��。這是因為輥壓轉速越小,毛坯在兩輥之間受到擠壓的時間越長,螺旋卷的間隙越大�,導致接觸點減少����,損耗因子減?��?�;輥壓轉速減小���,試樣中懸臂梁與水平面之間的夾角變小�����,導致動剛度減小。

2.3 輥壓參數對套筒試樣動態力學性能的影響

2.3.1 激振振幅的影響

表3 不同激振振幅下輥壓套筒金屬橡膠試樣的動態力學性能

由表3可見�����,在相同激振頻率下�����,隨著激振振幅的增大�,輥壓套筒試樣的損耗因子和動剛度減小��,耗能和儲能增大。這是因為激振振幅增加使試樣內金屬絲的位移增大�,接觸面的滑動摩擦力增大�����,導致耗能增大;由于金屬橡膠具有明顯的非線性漸硬化特性���,其最大恢復力與振幅成正比,因此儲能增大��,并且儲能的增大速率大于耗能�,因此損耗因子減小。

2.3.2 激振頻率的影響

由圖7可見:當激振頻率為1~2Hz,尤其是1Hz時�����,輥壓套筒試樣的滯回曲線所覆蓋的面積明顯大于其他激振頻率下�����;當激振頻率為3~5Hz時��,試樣的滯回曲線幾乎重合����。這說明試樣的耗能隨激振頻率的增大先減小后趨于穩定�。隨著激振頻率的增加,試樣的損耗因子和動剛度減小,最終趨于穩定。激振頻率的增加使試樣內部螺旋卷的空間位置來不及完全恢復����,導致試樣內部的相對摩擦力不足���,從而降低損耗因子�;同時使試樣之間的干摩擦轉化為動摩擦����,動剛度減小��。

2.3.3 預緊間距的影響

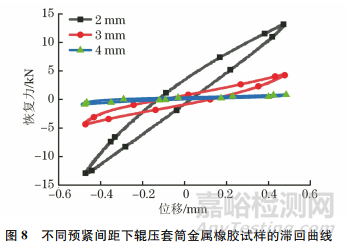

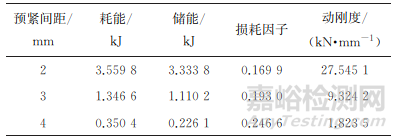

由圖8可知����,隨著預緊間距的增大����,輥壓套筒試樣的恢復力減小,滯回曲線的面積減小����,說明金屬橡膠的耗能隨預緊間距的增大而減小�����。

表4 不同預緊間距下輥壓套筒金屬橡膠試樣的動態力學性能

由表4可知,隨預緊間距的增大�,輥壓套筒試樣的耗能�、儲能和動剛度均減小�����,損耗因子增大�����。這是因為預緊間距的增大使金屬絲間的接觸不充分,干摩擦減小��,耗能和儲能降低���,并且耗能降低速率小于儲能����,因此損耗因子增大�。

3、 結 論

(1)沖壓平板金屬橡膠試樣表面不平整����,分層現象明顯��,輥壓平板金屬橡膠試樣結構均勻且金屬絲間勾連效果更好;輥壓平板金屬橡膠試樣的損耗因子和動剛度均低于沖壓平板金屬橡膠試樣�,其中動剛度的降低尤其顯著���。

(2)輥壓平板金屬橡膠試樣的損耗因子隨輥壓轉速的增大而增大��,隨壓下率和進料角度的增大而減小�;動剛度隨壓下率和輥壓轉速的增大而增大�����,隨進料角度的增大而減小。

(3)輥壓套筒金屬橡膠試樣的動剛度隨激振頻率���、激振振幅和預緊間距的增大而減小;損耗因子隨激振頻率和激振振幅的增大而減小�����,隨預緊間距的增大而增大。

引用本文:

熊赟玲子��,鄒路明�����,李昂熙��,等.輥壓工藝參數對平板和套筒金屬橡膠動態力學性能的影響[J].機械工程材料,2023�,47(6):14-19.

Xiong Y L Z , Zou L M, Li A X, et al.Effect of Rolling Process Parameters on Dynamic Mechanical Properties of Flatand Sleeve Metal Rubber, 2023, 47(6): 14-19.

DOI:10.11973/jxgccl202306003