針對(duì)制藥行業(yè)干燥廢氣處理不完全、異味大、余熱無(wú)法回收等問(wèn)題,本文設(shè)計(jì)了一種由熱管、水盤管、熱泵等組成的廢氣零排放熱泵系統(tǒng)。通過(guò)閉式除濕、廢氣處理和加熱升溫,保證了氣體的循環(huán)再利用質(zhì)量,從而實(shí)現(xiàn)近零排放和余熱回收。系統(tǒng)性能實(shí)驗(yàn)研究結(jié)果顯示: 在平均送風(fēng)溫度為65. 1 ℃,相對(duì)濕度為21. 1%和風(fēng)量為12 000 m3 /h 的條件下,該系統(tǒng)的熱泵機(jī)組性能系數(shù)(COP) 為4. 7,系統(tǒng)單位功耗除濕量(SMER) 為8. 5 kg /( kW·h) 。對(duì)循環(huán)氣體成分分析顯示,熱泵機(jī)組對(duì)廢氣中揮發(fā)性有機(jī)物(VOCs) 的吸收率為73. 2%,且在一個(gè)生產(chǎn)周期內(nèi)系統(tǒng)內(nèi)不存在不凝性易燃易爆氣體的累積。

隨著醫(yī)藥工業(yè)的快速發(fā)展,我國(guó)已經(jīng)成為醫(yī)藥大國(guó)。與此同時(shí)產(chǎn)生的工業(yè)廢氣也逐年增加,環(huán)保問(wèn)題凸顯。據(jù)統(tǒng)計(jì), 2010 年制藥行業(yè)揮發(fā)性有機(jī)物( volatile organic compounds,VOCs) 排放總量約為2. 58 ×108 kg,2015 年約為4. 27 × 108 kg,6 年期間增長(zhǎng)65. 4%[1]。與此同時(shí),隨著《“十四五”工業(yè)綠色發(fā)展規(guī)劃》的發(fā)布,國(guó)家提出了對(duì)重點(diǎn)行業(yè)主要污染物排放強(qiáng)度降低10%的要求[2]。發(fā)酵類原料藥生產(chǎn)作為制藥行業(yè)污染防治的重點(diǎn),“十四五”規(guī)劃的出臺(tái)標(biāo)志著對(duì)大氣污染物的防治提升至新水平。生物發(fā)酵制藥行業(yè)產(chǎn)生的主要污染物是VOCs 和異味[3]。VOCs 是指具有光化學(xué)反應(yīng)活性的物質(zhì),作為臭氧(O3) 和細(xì)顆粒物( fine particulate matter,PM2. 5) 的前體,VOCs 會(huì)參與光化學(xué)反應(yīng),導(dǎo)致光化學(xué)煙霧和二次有機(jī)氣溶膠污染。此外,部分VOCs 具有致癌性、致畸性和致突變效應(yīng),對(duì)人類健康構(gòu)成重大威脅[4]。而異味的擴(kuò)散影響了周邊居民的生活質(zhì)量,導(dǎo)致企業(yè)常收到周邊居民的環(huán)保投訴[5]。

發(fā)酵制藥行業(yè)廢氣主要來(lái)源于發(fā)酵、分離、提取、干燥等環(huán)節(jié)[6]。發(fā)酵、分離、提取等環(huán)節(jié)產(chǎn)生的VOCs大部分屬于無(wú)組織排放,主要來(lái)源于非密封工藝過(guò)程,處理難度和成本較高。而針對(duì)干燥等環(huán)節(jié)產(chǎn)生的VOCs 采用有組織排放,也稱末端治理技術(shù)。目前常見(jiàn)的VOCs 末端處理技術(shù)包括焚燒[7]、催化氧化[8-9]、光催化[10-11]、等離子體技術(shù)[12-13] 和生物降解[14] 等。VOCs 處理方案一般會(huì)綜合廢氣組成濃度、環(huán)保標(biāo)準(zhǔn)以及經(jīng)濟(jì)性和實(shí)際的生產(chǎn)情況采用一種或幾種技術(shù)的組合[15],例如采用臭氧+紫外線+噴淋[16]、吸附濃縮+蓄熱催化燃燒[17]、濕式噴淋+等離子體[18]和等離子體+光催化技術(shù)[19]等。現(xiàn)有方案雖然能將廢氣處理至達(dá)標(biāo)排放的標(biāo)準(zhǔn),但依然存在異味處理不徹底的問(wèn)題。此外,溫度較高的干燥廢氣經(jīng)過(guò)末端處理后直接對(duì)空排放,廢氣中的余熱未得到利用。

針對(duì)上述問(wèn)題,本團(tuán)隊(duì)利用熱泵干燥技術(shù)[20-21]設(shè)計(jì)了一種干燥廢氣閉路循環(huán)系統(tǒng),對(duì)該系統(tǒng)性能進(jìn)行了實(shí)驗(yàn)研究,為該技術(shù)在相關(guān)領(lǐng)域的應(yīng)用推廣提供參考。

1、實(shí)驗(yàn)裝置及方法

1.1實(shí)驗(yàn)裝置

以某發(fā)酵制藥公司的干燥工序?yàn)槔瑐鹘y(tǒng)的干燥過(guò)程為鼓風(fēng)機(jī)將室外新風(fēng)引入系統(tǒng)經(jīng)過(guò)加熱后干燥物料,干燥后高溫高濕的廢氣經(jīng)過(guò)除塵裝置除塵后送入噴淋塔和等離子體裝置處理后直接對(duì)空排放。現(xiàn)有的干燥廢氣閉路循環(huán)系統(tǒng)的原理如圖1 所示[15],在不改變?cè)懈稍锕に嚨幕A(chǔ)上,經(jīng)過(guò)除塵處理后的高溫高濕廢氣送入閉路循環(huán)熱泵除濕加熱機(jī)組,在機(jī)組內(nèi)部經(jīng)過(guò)降溫除濕、VOCs 吸收和再熱后變成可循環(huán)利用的高溫低濕氣體,由鼓風(fēng)機(jī)送入系統(tǒng)加熱后重新參與干燥過(guò)程。與原有干燥過(guò)程相比,閉路循環(huán)系統(tǒng)對(duì)干燥過(guò)程排出的廢氣進(jìn)行全封閉回路的處理和回收利用,實(shí)現(xiàn)了在整個(gè)處理過(guò)程中無(wú)直接對(duì)空氣體排放。同時(shí)經(jīng)過(guò)處理后的氣體溫度可達(dá)50 ~ 70 ℃,對(duì)比使用環(huán)境新風(fēng)加熱干燥,節(jié)約了加熱裝置的能源。

圖1 干燥廢氣閉路循環(huán)系統(tǒng)原理

熱泵除濕加熱機(jī)組原理如圖2 所示。圖中點(diǎn)1~11 代表循環(huán)氣體在熱泵機(jī)組內(nèi)的不同位置。系統(tǒng)主要由1 級(jí)熱管系統(tǒng)、4 級(jí)水盤管系統(tǒng)和2 級(jí)熱泵系統(tǒng)組成,所有換熱器均采用并聯(lián)方式布置。熱管系統(tǒng)由蒸發(fā)器、冷凝器和氟泵等部件組成,使用制冷工質(zhì)為R22。熱管系統(tǒng)能回收廢氣中的熱量,降低熱泵蒸發(fā)器的冷負(fù)荷和熱泵冷凝器的熱負(fù)荷,增強(qiáng)熱泵除濕系統(tǒng)的除濕效率。水盤管系統(tǒng)由多級(jí)水盤管、水泵、水閥等部件組成,用來(lái)除去系統(tǒng)中多余的熱量,平衡系統(tǒng)中的冷負(fù)荷與熱負(fù)荷。熱泵系統(tǒng)包括蒸發(fā)器、壓縮機(jī)、冷凝器、節(jié)流閥、氣液分離器、干燥過(guò)濾器等部件,采用R134a 制冷劑。熱泵系統(tǒng)能夠利用電能實(shí)現(xiàn)熱量搬運(yùn)的效果,是實(shí)現(xiàn)冷凝除濕和熱量回收關(guān)鍵裝置。4 級(jí)水盤管按照空氣流經(jīng)順序分別定義為1#、2#、3#、4#水盤管,2 級(jí)熱泵機(jī)組按照空氣流經(jīng)蒸發(fā)器順序分別定義為1#、2#熱泵機(jī)組。

圖2 熱泵除濕加熱機(jī)組原理

循環(huán)氣體焓-濕度變化過(guò)程如圖3 所示。1 ~ 11表示與圖2 對(duì)應(yīng)循環(huán)氣體在熱泵機(jī)組內(nèi)不同位置的氣體狀態(tài)。1-2 表示廢氣經(jīng)過(guò)熱管蒸發(fā)器的冷卻過(guò)程,過(guò)程2-3、3-4、4-5 和5-6 分別表示在1#、2#、3#和4#水盤管內(nèi)的降溫除濕過(guò)程,除濕過(guò)程6-7 和7-8 分別發(fā)生在1#和2#熱泵蒸發(fā)器中。過(guò)程8-9、9-10 和10-11 表示氣體經(jīng)過(guò)熱管冷凝器、2#和1#熱泵冷凝器加熱升溫。

圖3 循環(huán)氣體焓濕圖

氣體在降溫除濕過(guò)程中,當(dāng)溫度降至露點(diǎn)溫度以下時(shí)會(huì)產(chǎn)生大量的冷凝水,廢氣中VOCs 會(huì)被在換熱器表面析出的冷凝水吸收,隨冷凝水從排水管道排出系統(tǒng)。除濕后的氣體(8) 經(jīng)過(guò)多級(jí)加熱后(11) 從熱泵除濕加熱機(jī)組送入蒸氣加熱裝置,加熱后(a) 對(duì)物料干燥,干燥后的氣體(1) 再送入熱泵除濕機(jī)組,如此實(shí)現(xiàn)氣體循環(huán)。

1.2實(shí)驗(yàn)儀器與材料

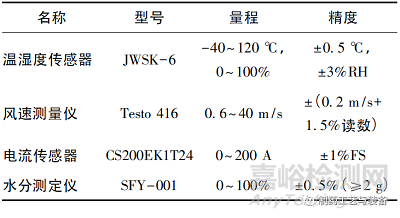

為了測(cè)試閉路循環(huán)熱泵除濕加熱機(jī)組的實(shí)際工作性能,需要對(duì)進(jìn)入系統(tǒng)的風(fēng)量、風(fēng)溫、濕度和系統(tǒng)內(nèi)經(jīng)過(guò)各級(jí)換熱器的氣體溫度、濕度等相關(guān)參數(shù)進(jìn)行測(cè)量,實(shí)驗(yàn)中主要采用的測(cè)量?jī)x器參數(shù)如表1所示。

表1 測(cè)量?jī)x器相關(guān)參數(shù)

實(shí)驗(yàn)中以某公司發(fā)酵壓濾后的濾餅A為干燥原料,初始物料含水率為50%~55%,干燥結(jié)束后含水率在8%以下。

1.3實(shí)驗(yàn)方法

實(shí)驗(yàn)在某公司實(shí)際生產(chǎn)中進(jìn)行,實(shí)驗(yàn)期間當(dāng)?shù)仄骄鶜鉁貫?~15 ℃,系統(tǒng)送風(fēng)溫度為65. 1 ℃,相對(duì)濕度為21. 1%,風(fēng)量約為12 000 m3 /h。廢氣近零排放,熱泵除濕系統(tǒng)由設(shè)定程序?qū)崿F(xiàn)全自動(dòng)過(guò)程。實(shí)驗(yàn)開(kāi)始時(shí),依此開(kāi)啟出料裝置、熱泵除濕機(jī)組、風(fēng)機(jī)、蒸氣加熱器等裝置,隨著進(jìn)入熱泵機(jī)組送風(fēng)溫度的升高,機(jī)組會(huì)根據(jù)監(jiān)測(cè)的水盤管溫度、器間溫度和出風(fēng)溫度等加減載相關(guān)裝置,直至回風(fēng)溫度滿足要求。當(dāng)運(yùn)行生產(chǎn)以及機(jī)組內(nèi)部各點(diǎn)監(jiān)測(cè)溫度達(dá)到穩(wěn)定時(shí),記錄相關(guān)數(shù)據(jù)并分析。

2、系統(tǒng)主要性能指標(biāo)

對(duì)熱泵系統(tǒng)的主要評(píng)價(jià)指標(biāo)一般采用性能系數(shù)(coefficient of performance,COP) 和除濕能耗比(specific moisture extraction rate,SMER) [22]。

1) 性能系數(shù)(COP)

式中: W 為系統(tǒng)輸入功率,kW; Qc為熱泵的制熱量,kW; Qm,o為冷凝器出口干空氣質(zhì)量流量,kg /h;Qm,i為冷凝器進(jìn)口干空氣質(zhì)量流量,kg /h; ho為出口氣體焓值,kJ /kg; hi為冷凝器進(jìn)口氣體焓值,kJ /kg;

2) 除濕能耗比(SMER)

式中: MER 為除濕速率,kg /h; M 為系統(tǒng)除去水分質(zhì)量,kg,τ 為干燥時(shí)間,h; W 為系統(tǒng)功率,kW。

3、結(jié)果和討論

3.1熱泵機(jī)組內(nèi)溫濕度變化

干燥廢氣在熱泵機(jī)組內(nèi)溫度和濕度的變化如圖4所示。干燥廢氣經(jīng)過(guò)熱管蒸發(fā)器,廢氣溫度由65. 1℃降至50. 4 ℃,相對(duì)濕度由21. 1%升至40. 1%,干燥廢氣處于未飽和狀態(tài),氣體中的大部分顯熱被去除。隨后經(jīng)過(guò)4 級(jí)水盤管系統(tǒng)( 經(jīng)過(guò)1#、2#水盤管的氣體溫度滿足要求,3#、4#處于關(guān)閉狀態(tài)) ,干燥廢氣的溫度由50. 4 ℃降至約21. 2 ℃,廢氣相對(duì)濕度由40. 1%升至94. 5%,達(dá)到飽和狀態(tài),大量冷凝水在水盤管環(huán)節(jié)析出,廢氣中的VOCs 被冷凝水吸收隨之排出系統(tǒng)。之后再經(jīng)過(guò)兩級(jí)熱泵蒸發(fā)器,溫度由21. 2 ℃降至約7. 3 ℃,氣體相對(duì)濕度繼續(xù)降低,氣體中的水蒸氣繼續(xù)冷凝,廢氣中的VOCs 也進(jìn)一步被吸收處理。隨后經(jīng)過(guò)降溫除濕后的氣體再經(jīng)過(guò)氟泵冷凝器、兩級(jí)熱泵冷凝器熱量回收,氣體溫度由7. 3 ℃升至71. 9℃,變成高溫低濕氣體送入系統(tǒng)重新參與干燥過(guò)程。

圖4 含濕廢氣在機(jī)組內(nèi)溫度和濕度變化

3.2熱管性能分析

熱管蒸發(fā)器、冷凝器側(cè)循環(huán)氣體狀態(tài)參數(shù)變化如圖5所示。氣體經(jīng)過(guò)熱管蒸發(fā)器時(shí)將熱量釋放給蒸發(fā)器內(nèi)的液態(tài)工質(zhì),溫度由65. 1 ℃降至50. 5 ℃; 經(jīng)過(guò)冷凝器時(shí)被加熱升溫,溫度由7. 3 ℃升至26. 6 ℃。實(shí)際測(cè)試熱管系統(tǒng)的運(yùn)行功率為1. 6 kW。

圖5 熱管蒸發(fā)器、冷凝器側(cè)氣體溫度變化

熱管蒸發(fā)器出口的含濕廢氣相對(duì)濕度為40. 1%,未達(dá)到飽和狀態(tài),從理論上分析不會(huì)有冷凝水的產(chǎn)生,含濕量不變。核算發(fā)現(xiàn)經(jīng)過(guò)熱管蒸發(fā)器氣體中的含濕量以21. 4 kg/h 的速率減少,可能是進(jìn)入熱泵除濕機(jī)組的含濕廢氣含塵量較大,當(dāng)含濕廢氣經(jīng)過(guò)翅片管式換熱器時(shí),一部分粉塵附著在換熱器上,對(duì)廢氣中的水蒸氣存在一定的吸收作用,使含濕廢氣中的含濕量出現(xiàn)了一定的下降。

3.3熱泵機(jī)組性能分析

1#、2#熱泵機(jī)組的蒸發(fā)溫度、冷凝溫度和吸排氣溫度如圖6所示。1#、2#壓縮機(jī)的平均蒸發(fā)溫度分別為16. 6、8. 9 ℃,平均冷凝溫度分別為70. 8、47. 9 ℃,平均吸氣溫度分別為16. 7、9. 9 ℃,平均排氣溫度分別為105. 7、77. 5 ℃。

圖6 1#、2#熱泵機(jī)組的蒸發(fā)、冷凝和吸排氣溫度

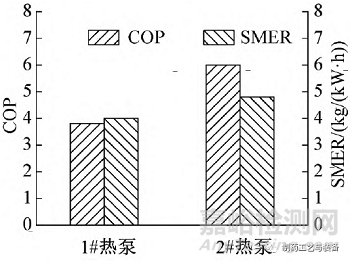

1#、2#熱泵機(jī)組的COP及SMER如圖7所示所示。1#、2#熱泵機(jī)組的COP分別為3. 8、6. 0,SMER 分別為4. 0、4. 8 kg /(kW·h) 。熱泵系統(tǒng)總的COP為4. 7,總SMER 為8. 5 kg /(kW·h) 。可以看出,2#熱泵機(jī)組的COP和SMER指標(biāo)均優(yōu)于1#熱泵機(jī)組,這是由于2#熱泵機(jī)組蒸發(fā)溫度和冷凝溫度溫差更小,因此COP更大。系統(tǒng)的總SMER大于兩個(gè)熱泵機(jī)組的SMER,這是由于從熱管蒸發(fā)器和水盤管系統(tǒng)中除去了大量水分,而該部分除濕量?jī)H需提供少量電能。

圖7 熱泵機(jī)組性能指數(shù)

3.4熱管對(duì)機(jī)組性能影響

熱管系統(tǒng)的引入有效降低了原有熱泵系統(tǒng)的負(fù)荷,提高了整個(gè)系統(tǒng)的能源效率。實(shí)驗(yàn)對(duì)比了開(kāi)啟熱管和一級(jí)熱泵以及開(kāi)啟兩級(jí)熱泵系統(tǒng)的性能,測(cè)試結(jié)果如圖8所示。

圖8 熱管-熱泵、熱泵-熱泵系統(tǒng)性能指數(shù)

熱管- 熱泵系統(tǒng)除水速率為344. 9 kg /h,總的SMER為17. 6 kg /(kW·h) ,熱泵-熱泵系統(tǒng)除水速率為336. 6 kg /h,總的SMER為11. 7 kg /(kW·h) 。可以看出,引入熱管系統(tǒng)取代一級(jí)熱泵系統(tǒng)時(shí),系統(tǒng)整體除水速率變化較小,但單位能耗除濕量SMER得到較大提升。

4、系統(tǒng)廢氣及安全性討論

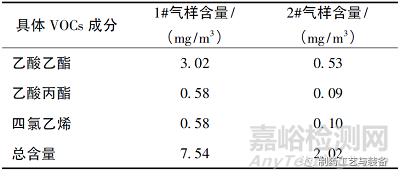

熱泵除濕機(jī)組通過(guò)降溫除濕產(chǎn)生的冷凝水對(duì)廢氣中的VOCs進(jìn)行吸收處理。但VOCs存在部分不凝性氣體以及易燃易爆氣體,為了保證廢氣循環(huán)過(guò)程中系統(tǒng)的穩(wěn)定性和安全性,需要對(duì)循環(huán)過(guò)程中的氣體成分進(jìn)行監(jiān)測(cè)分析。在一次生產(chǎn)周期中,對(duì)剛開(kāi)始穩(wěn)定生產(chǎn)和生產(chǎn)結(jié)束前排出熱泵除濕系統(tǒng)的氣體進(jìn)行了采集,分別命名為1#氣樣、2#氣樣,委托第三方檢測(cè)機(jī)構(gòu)對(duì)廢氣中VOCs 進(jìn)行了定性和定量分析。廢氣的具體成分如表2所示,表2僅列出單項(xiàng)含量超過(guò)0. 5 mg /m3 的化合物。

表2 廢氣中VOCs 主要成分

1#、2 # 樣品的VOCs 總濃度分別為7. 54、2. 02mg /m3,樣品中主要VOCs 成分均為乙酸乙酯。對(duì)比1#、2# 樣品,發(fā)現(xiàn)氣體在機(jī)組內(nèi)長(zhǎng)時(shí)間循環(huán)之后,VOCs 總濃度下降73. 2%,氣體中主要VOCs 的含量較低,說(shuō)明熱泵除濕機(jī)組對(duì)廢氣成分中的VOCs 起到了有效的吸收作用,且長(zhǎng)時(shí)間循環(huán)之后不存在特殊不冷凝易燃易爆氣體在系統(tǒng)內(nèi)累積,不會(huì)對(duì)系統(tǒng)的安全以及正常生產(chǎn)產(chǎn)生影響。

5、結(jié)論

本文對(duì)干燥廢氣近零排放熱泵系統(tǒng)的性能展開(kāi)研究,分析了機(jī)組內(nèi)各位置溫度變化、熱管系統(tǒng)和熱泵機(jī)組的實(shí)際工作性能,并對(duì)系統(tǒng)的安全性能進(jìn)行分析,得到如下結(jié)論:

1) 系統(tǒng)平均送風(fēng)溫度為65. 1 ℃,相對(duì)濕度為21. 1%,風(fēng)量為12 000 m3 /h 時(shí),1#、2#熱泵機(jī)組的平均COP分別為3. 8、6. 0,平均SMER 分別為4. 0、4. 8kg /(kW·h) 。熱泵系統(tǒng)總的COP 為4. 7,總的SMER為8. 5 kg /(kW·h) 。

2) 熱泵機(jī)組對(duì)廢氣中VOCs 的吸收率為73. 2%,長(zhǎng)時(shí)間循環(huán)之后不存在不凝易燃易爆氣體的累積,不會(huì)對(duì)系統(tǒng)的安全性產(chǎn)生影響。

參考文獻(xiàn)

[1] CHENG Nana,JING Deji,ZHANG Cheng,et al. Processbased VOCs source profiles and contributions to ozone formation and carcinogenic risk in a typical chemical synthesis pharmaceutical industry in China[J]. Science of the Total Environment,2021,752: 141899.

[2] 工業(yè)和信息化部.“十四五”工業(yè)綠色發(fā)展規(guī)劃[EB/OL]. ( 2021-11-15) [2022-02-21]. http: / /www. gov.cn /zhengce /zhengceku /2021-12 /03 /content _ 5655701.htm. (Ministry of industry and information technology of the People's Republic of China. The green plan for industrial development in the 14th five-year period[EB/OL].(2021 - 11 - 15) [2022 - 02 - 21]. http: / /www. gov. cn /zhengce /zhengceku /2021-12 /03 /content_5655701. htm.)

[3] 王東升,朱新夢(mèng),楊曉芳,等. 生物發(fā)酵制藥VOCs 與嗅味治理技術(shù)研究與發(fā)展[J]. 環(huán)境科學(xué),2019,40(4): 1990- 1998. (WANG Dongsheng,ZHU Xinmeng,YANG Xiaofang,et al. VOCs and odors control and development in pharmaceutical fermentation industry[J]. Environmental Science,2019,40(4): 1990-1998.)

[4] 江梅,鄒蘭,李曉倩,等. 我國(guó)揮發(fā)性有機(jī)物定義和控制指標(biāo)的探討[J]. 環(huán)境科學(xué),2015,36(9) : 3522-3532. (JIANG Mei,ZOU Lan,LI Xiaoqian,et al. Definition and control indicators of volatile organic compounds in China[J]. Environmental Science,2015,36 (9):3522-3532.)

[5] 翟增秀,張君,閆鳳越,等. 生物制藥企業(yè)惡臭污染物的排放特征[J]. 城市環(huán)境與城市生態(tài),2013,26(3) :19 - 21, 25. (ZHAI Zengxiu, ZHANG Jun, YAN Fengyue,et al. Emission characteristics of odor pollutants from a bio-pharmaceutics enterprise[J]. Urban Environment&Urban Ecology,2013,26(3): 19-21,25. )

[6] 何華飛,王浙明,許明珠,等. 制藥行業(yè)VOCs 排放特征及控制對(duì)策研究———以浙江為例[J]. 中國(guó)環(huán)境科學(xué),2012,32 (12) : 2271-2277. (HE Huafei,WANG Zheming,XU Mingzhu,et al. Studies on the emission characteristics and countermeasures of VOCs from pharmaceutical industry—Based on Zhejiang Province[J]. China Environmental Science,2012,32(12) : 2271-2277. )

[7] KHAN F I,GHOSHAL A K. Removal of volatile organic compounds from polluted air[J]. Journal of Loss Prevention in the Process Industries,2000,13(6) : 527-545.

[8] HE Chi,CHENG Jie,ZHANG Xin,et al. Recent advances in the catalytic oxidation of volatile organic compounds:A review based on pollutant sorts and sources[J].Chemical Reviews,2019,119(7) : 4471-4568.

[9] HUANG Haibao,XU Ying,F(xiàn)ENG Qiuyu,et al. Low temperature catalytic oxidation of volatile organic compounds:A review[J]. Catalysis Science & Technology,2015,5(5) : 2649-2669.

[10] SHAYEGAN Z,LEE C S,HAGHIGHAT F. TiO2 photocatalyst for removal of volatile organic compounds in gas phase-A review[J]. Chemical Engineering Journal,2018,334: 2408-2439.

[11] WEON S,CHOI E,KIM H,et al. Active{ 001} facet exposed TiO2 nanotubes photocatalyst filter for volatile organic compounds removal: From material development to commercial indoor air cleaner application[J]. Environmental Science & Technology,2018,52(16) : 9330-9340.

[12] CHEN H L,LEE H M,CHEN S H,et al. Removal of volatile organic compounds by single-stage and two-stage plasma catalysis systems: A review of the performance enhancement mechanisms,current status,and suitable applications[J]. Environmental Science & Technology,2009,43(7) : 2216-2227.

[13] KARATUM O,DESHUSSES M A. A comparative study of dilute VOCs treatment in a non-thermal plasma reactor[J].Chemical Engineering Journal,2016,294: 308-315.

[14] CHENG Yan,HE Huijun,YANG Chunping,et al. Challenges and solutions for biofiltration of hydrophobic volatile organic compounds[J]. Biotechnology Advances,2016,34(6): 1091-1102.

[15] 魏娟,張沖,李偉釗,等. 制藥行業(yè)干燥過(guò)程揮發(fā)性有機(jī)物廢氣零排放處理的熱泵方案分析[J]. 制冷技術(shù),2020,40(4) : 46- 49. (WEI Juan,ZHANG Chong,LI Weizhao,et al. Analysis of heat pump scheme for zero discharge treatment method with heat pump of exhaust gas containing volatile organic compounds during drying process in pharmaceutical industry[J]. Chinese Journal of Refrigeration Technology,2020,40( 4) : 46-49.)

[16] 樊曉宇. 紅霉素發(fā)酵尾氣苦澀氣味消除方法[J]. 醫(yī)藥工程設(shè)計(jì),2013,34(4) : 32-34. (FAN Xiaoyu. Method of removing bitter odor from tail gas resulted from erythromycin fermentation[J]. Pharmaceutical & Engineering Design,2013,34(4) : 32-34. )

[17] 鞏遠(yuǎn)輝,王燕,蔡旺鋒,等. 吸附濃縮-蓄熱催化燃燒工藝過(guò)程研究[J]. 現(xiàn)代化工,2019,39(5) : 202-206.(GONG Yuanhui,WANG Yan,CAI Wangfeng,et al.Study on adsorption concentration-regenerative catalytic combustion process[J]. Modern Chemical Industry,2019,39(5) : 202-206.)

[18] 王偉能,陳慶榮. 濕式噴淋+低溫等離子工藝在噴漆廢氣中的應(yīng)用[J]. 能源環(huán)境保護(hù),2016,30(4) : 13-15.(WANG Weineng,CHEN Qingrong. Wet spray + low temperature plasma technology in the application of the spray paint waste gas[J]. Energy Environmental Protection,2016,30(4) : 13-15. )

[19] 梁文俊,馬琳,李堅(jiān). 低溫等離子體-光催化聯(lián)合技術(shù)處理空氣污染物的研究進(jìn)展[J]. 工業(yè)催化,2011,19(12) : 1-6. (LIANG Wenjun,MA Lin,LI Jian. Advance on non-thermal plasma-photocatalysis technology for air polullant control[J]. Industrial Catalysis,2011,19 (12) :1-6.)

[20] 楊魯偉,魏娟,陳嘉祥. 熱泵干燥技術(shù)研究進(jìn)展[J].制冷技術(shù),2020,40(4) : 2-8,27. (YANG Luwei,WEI Juan,CHEN Jiaxiang. Research progress of heat pump drying technology[J]. Chinese Journal of Refrigeration Technology,2020,40(4): 2-8,27.)

[21] 曹雪,王德昌,段全成,等. 隧道式食品熱泵干燥系統(tǒng)熱力學(xué)分析[J]. 制冷技術(shù),2020,40 ( 4) : 67 - 72.(CAO Xue,WANG Dechang,DUAN Quancheng,et al.Thermodynamic analysis of tunnel food heat pump drying system[J]. Chinese Journal of Refrigeration Technology,2020,40(4): 67-72)

[22] 李偉釗,魏娟,苑亞,等. 循環(huán)式稻谷熱泵除濕干燥系統(tǒng)性能的實(shí)驗(yàn)研究[J]. 制冷技術(shù),2020,40(4) : 62-66. (LI Weizhao,WEI Juan,YUAN Ya,et al. Experimental research on performance of circulating heat pump dehumidification and drying system for rice[J]. Chinese Journal of Refrigeration Technology, 2020, 40 (4) :62-66.)

本文作者喻穎睿、魏娟、李偉釗、張沖、李博、楊魯偉,中國(guó)科學(xué)院理化技術(shù)研究所、中國(guó)科學(xué)院大學(xué)。