操控臺裝備廣泛運用于全國范圍內����,其中不乏全天候濕熱地區��。針對操控臺在按照國軍標濕熱試驗考核過程中出現的表面銹蝕現象,對操控臺表面噴塑工藝參數進行研究和分析�,通過試驗驗證得到了合適的噴涂工藝參數�。經工藝參數優化后�,操控臺通過了國軍標濕熱試驗的考核。

引言

操控臺具備顯控軟件運行、顯示控制和數據處理功能,為指揮操作人員提供人機交互平臺�����。操控臺廣泛應用在全國范圍內,在濕熱環境中使用時�����,水汽長期附著在操控臺表面,對臺體表面及結構部件上的銹蝕����,破壞防護涂層���,加速電化學腐蝕,影響設備的外觀���、使用壽命以及帶來其它危害����。濕熱條件在我國熱帶地區全年都可能出現����,在中緯度地區則季節性地出現,在高緯度地區機房或者指揮中心均設置有加濕設備���,也會出現濕熱環境,因此操控臺的濕熱條件下防銹蝕研究具有重要意義���。

目前市面上常見的操控臺結構上分為顯示屏組件和臺體組件,臺體組件由操控臺面����、柜體�、內部設備�、前后柜門等組成,臺體通常由冷軋鋼板����、鍍鋅鋼板焊接而成�����,臺體焊接完成后表面噴涂塑粉,表面符號采用絲網印刷或者激光鐳雕�,其余部件以螺釘裝聯或鉚接進行固定��,結構上較為復雜。

基于上述背景�����,本文首先通過對操控臺在國軍標GJB 150.1A-2009規定的濕熱試驗條件下出現表面銹蝕的問題進行分析���,然后進行噴涂工藝參數分析與優化���,并通過濕熱環境試驗進行驗證���,得到操控臺噴涂的合適工藝參數�,滿足國軍標規定的濕熱試驗考核。

濕熱條件及銹蝕現象

1、濕熱條件

依據國軍標GJB 150.1A-2009濕熱試驗要求:濕熱試驗以24h為一個循環周期�,一般10個周期足以展現濕熱環境對大多數裝備的潛在影響�����。雖然溫度為60℃和相對濕度為95%的綜合在自然環境中不會出現,但該溫度和相對濕度的綜合能發現裝備的潛在問題��。裝備在濕熱環境中工作���,則應每5個循環至少進行一次性能檢測����,檢測時間在圖1所示的檢測時間段內進行。

圖1 濕熱循環控制圖

濕熱試驗條件中溫度可依據裝備的使用環境以及用戶協議要求進行調整�����,但相對濕度95%一般不允許調整���。本操控臺屬于地面電子裝備�����,使用環境在室內,綜合考慮實際使用環境與用戶要求�,將本操控臺濕熱試驗的條件設定為恒定溫度40℃�����,濕度95%RH,以24h為一個循環周期�,共10個周期���。濕熱試驗的要求如下:

1)濕熱試驗的條件��、設備、程序應符合GJB 150.1A-2009的規定;

2)初檢�、中間�、終檢內容:外觀���、結構狀況良好����,操控臺加電運行正常;

3)濕熱試驗與其它環境試驗共同進行時,試驗順序應為:低溫貯存→低溫工作→高溫貯存→高溫工作→濕熱→振動。

2、銹蝕現象

操控臺在組裝及調試完畢后進行環境適應性試驗���,本次濕熱試驗所用設備為步入式恒溫恒濕試驗箱,型號UC1060100-R����,校準有效期內�����。

放入試驗箱之前,檢驗人員對操控臺進行了檢驗�,裝備外觀完好���,加電工作狀態正常。濕熱結束后��,檢驗人員對操控臺進行了再次檢驗��,操控臺加電工作狀態正常����,但臺體表面多處出現了銹斑��,如圖2所示��。

圖2 臺體表面多處銹蝕

銹蝕原因分析

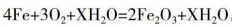

本操控臺臺體由鍍鋅鋼板加工而成,鋼的主要元素是鐵����,鐵的銹蝕是由于與空氣的接觸發生了氧化還原反應�����,它的發生需要三個條件:氧氣���、陽極和電解質�����,陽極就是鐵本身,電解質就是空氣中的水蒸氣��,而氧氣就是空氣中所含的氧氣���,這三個條件成立����,則會開始發生銹蝕這一氧化還原反應。在銹蝕后��,鐵的表面會出現一些暗紅色的鐵銹��,它是氧化反應的產物,其化學反應方程式如下:

操控臺的抗環境腐蝕能力主要依靠表面的噴塑涂層����,在有噴塑涂層的情況下�����,鋼件基材仍然與空氣中的氧氣和水蒸氣接觸引發銹蝕,主要原因有:

1)前處理不干凈�����,工件表面有水���、粉塵��、碎屑等異物�;

2)噴塑涂層遭到外力破壞����;

3)涂層致密性較差,涂層內孔隙過多��。

本批次操控臺噴塑過程采用無油無水的壓縮空氣����,工件前處理過程合規,噴涂前進行了工件、設備的檢查,環境條件����、工藝設備條件與日常操作無異�����,銹蝕部位通過電子顯微鏡檢查未發現異物�,因此可排除前處理不干凈的因素。

對臺面多處銹蝕部位進行觀察,涂層無明顯受損痕跡,可排除涂層遭受外力破壞因素�����。經漆膜測厚儀測量操控臺表面的涂層厚度�,銹蝕部位厚度為30μm~60μm,如圖3所示,對其它通過濕熱試驗的設備涂層進行測量��,涂層厚度均在100μm以上��。從操控臺上拆下一塊較小的銹蝕部件�����,使用電子顯微鏡可觀察到涂膜表面銹點位置存在孔隙。據此推斷,噴塑層厚度不足����,涂膜高溫固化過程中流淌不均�����,涂層致密性差���,內部孔隙多�����,空氣中的氧氣和水蒸氣通過涂層孔隙與鋼件基材接觸引發銹蝕。

圖3 銹蝕部位涂層厚度測量

防銹能力優化

1、現行噴涂工藝

靜電噴涂是通過電暈放電原理��,在噴槍前端的附近產生密級的電荷����,將霧化的塑粉顆粒通過槍嘴噴出時���,高壓直流電場作用使其形成帶電塑粉粒子���,在靜電力的作用下��,被吸到與其極性相反的金屬工件表面�,使工件獲得一定厚度的粉末涂層���,然后經過固化爐加熱使色粉熔融�����、流平����、固化���,即在工件表面形成堅硬的涂層�����。一般噴涂前會對工件進行噴丸處理��,噴丸是利用壓縮空氣為動力形成的高速噴射束,噴出沙丸或鐵丸,對工件表面進行高速撞擊��,使工件表面發生物理變化��,增加鋼板和塑粉的附著力��,延長涂層的耐久性�����。

查閱工藝文件和現場操作記錄�����,本操控臺使用的塑料粉末為北京某廠家的環氧聚酯混合類塑粉。噴塑主要工藝流程為:噴涂前清潔→表面噴丸→噴涂掛件→靜電噴涂→高溫固化→出爐冷卻→產品檢驗→周轉前防護�����,噴槍采用圓扁型噴嘴���,各工件噴涂參數為:靜電電壓80kV�,噴涂槍數4次,烘烤溫度180℃����,烘烤時間25min��。

2、噴涂工藝優化

2.1靜電電壓

靜電電壓與涂層厚度成正比關系��,隨著靜電電壓的增加����,涂層厚度逐漸增加��,當靜電電壓達到90kV以上時,涂層厚度幾乎不再增加�����,靜電電壓合適范圍為60-80kv����,本操控臺噴塑采用的靜電電壓為80kV�,屬于合理范圍內。

2.2烘烤溫度

烘烤溫度和烘烤時間主要影響色澤���、附著力和硬度。塑粉的烘烤溫度一般采用涂料廠商推薦的溫度����,業界常用烘烤溫度為180℃-195℃之間��,根據本操控臺所用塑粉廠商的推薦,烘烤溫度設定為180℃屬于適宜溫度��。

2.3烘烤時間

取兩組各4件鍍鋅鋼板樣品�����,在固化爐溫度達到180℃時�����,將樣品分別烘烤15min、20min、25min�����、30min���,出爐冷卻后進行檢驗�。主要檢驗項目為色澤、附著力和硬度�����,檢驗情況如下:

1)色澤:4種烘烤時間下各樣板色澤與色板樣片無明顯差異��,符合要求。

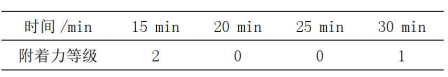

2)附著力:取一組4件樣片,使用百格刀測試附著力��,結果如表1所示��。

表1 附著力測試記錄表

3)硬度:取另一組4件樣片���,使用硬度筆測試硬度����,測試結果如表2所示����。

表2 硬度測試記錄表

綜上,本操控臺所采用的環氧聚酯混合類塑粉噴塑靜電電壓為80kV��、烘烤溫度180℃��,烘烤時間25min是滿足技術要求且經濟合理的���,無需調整�。

2.4噴涂次數

噴涂次數主要影響涂層厚度�,是影響涂層是否有孔隙的關鍵,也是本次優化的重點參數。取4組鍍鋅鋼板樣片�,每組共4片����,在與操控臺噴塑過程相同的環境條件和工藝設備條件下分別噴涂4槍�、5槍、6槍和8槍,噴槍靜電電壓80kV,烘烤溫度180℃��,烘烤時間25min��。

自然冷卻后對涂層厚度進行測量�,測量結果如表3-表6所示����。

表3 第一組樣片檢驗記錄表

表4 第二組樣片檢驗記錄表

表5 第三組樣片檢驗記錄表

表6 第四組樣片檢驗記錄表

按照以往生產的其它裝備的環境試驗經驗,涂層厚度在約100μm以上可以通過濕熱試驗��,通過4組樣片對比可以直觀的看出�����,采用圓扁型噴頭的情況下���,噴涂6槍涂層厚度約100μm���,噴涂8槍涂層厚度約125μm��,綜合考慮生產效率等因素,擬對本次銹蝕的操控臺涂層按噴涂槍次為6次進行整改��。

3�����、整改

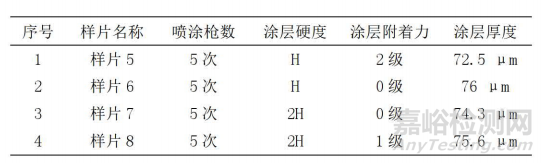

依據以上分析和驗證結果�����,本次操控臺的整改措施為拆卸需要噴塑的鋼板部件,對部件進行退粉����、打磨清潔后重新噴塑�,噴塑的參數如表7所示���。

表7 操控臺返工噴塑參數表

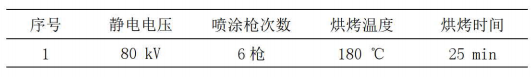

噴塑完成后����,對各工件噴塑面隨機抽取6個點測量厚度���,如圖4所示����。

圖4 返工后工件厚度測量

由于人工噴涂,噴涂速度不均勻�,工件表面的涂層厚度也不均勻�,但每個點的測量值都大于100μm�,測量結果如表8所示。

表8 整改后涂層厚度記錄表

4��、試驗驗證

對噴涂返工后的工件組裝成操控臺��,再次進行濕熱試驗����,試驗條件保持不變���。試驗結束后�����,檢驗人員對操控臺進行了再次檢驗�,操控臺加電工作狀態正常����,臺體原表面銹蝕部位及其它面涂層均完好無銹蝕情況,如圖5所示����。因此對噴涂工藝參數進行優化后��,操控臺能夠滿足國軍標濕熱試驗的考核要求�����。

圖5 原表面銹蝕部位整改后情況

5��、措施固化

通過試驗驗證后��,對本操控臺的噴塑工藝優化后的相關措施進行固化,主要有以下幾個方面。

1)修改本操控臺的噴塑工藝規范,明確噴涂參數,如表7所示�;

2)明確噴塑后涂層厚度檢驗要求���,對每個工件的噴塑面取6個點作測量記錄�,每個點位涂層厚度都應≥100μm��;

增加操控臺成品對于涂層厚度的檢驗要求�,選擇臺體各噴塑面�,通過漆膜測厚儀測量涂層厚度,涂層厚度均應≥100μm��。

結論

濕熱試驗考核的是裝備耐濕熱大氣影響的能力�����,本文通過對操控臺裝備在濕熱試驗出現銹蝕的問題分析����,在對操控臺噴涂工藝參數進行優化����,優化后的操控臺已成功通過國軍標濕熱試驗的考核。依靠鋼件表面噴塑涂層作為耐濕熱主要防護措施的裝備,設計人員�����、工藝人員應當對裝備使用的塑粉的特性進行詳細了解���,特別是新塑粉的引入�����,噴涂工藝參數需進行詳細驗證,不能僅僅套用通用的噴塑工藝參數���,生產過程中需做好工件周轉防護,避免涂層受到磕碰破壞。另外�����,需要注意的是在裝備裝配過程中��,螺釘緊固需避免電批扭力過大或多次返工拆裝螺釘�����,會導致涂層受到破壞。本文的理論分析和噴塑工藝參數優化����,對于臺體類設備在耐濕熱設計上提供積極的參考價值�����。

引用本文:熊星,馮衛煒��,徐超亮���,羅曉佳��,尤磊.操控臺濕熱試驗防表面銹蝕方法研究[J].環境技術,2023,41(03):119-123.