傳統的凈強度設計方法能保證構件不會因為受載時承受的最大特征應力達到材料抗力而發生破壞,但如果材料內部存在缺陷或裂紋,在疲勞載荷作用下或在低溫環境中產生的破壞就無法避免。含缺陷或裂紋構件的塑性變形集中在裂紋尖端局部區域,其宏觀塑性變形不明顯,再加上裂紋的擴展極其迅速,容易導致災難性的后果。斷裂是材料最危險的失效方式,各行業對含裂紋構件在外部載荷作用下結構安全性的研究也越來越重視。斷裂韌度是評估材料或結構安全性和完整性的重要指標,可以反映材料抵抗裂紋擴展的能力,常被用于結構防斷裂設計以及含缺陷結構完整性分析。裂紋尖端張開位移(CTOD)是斷裂韌度表征指標,能充分體現材料的抗開裂能力,可被用于材料彈性階段、小范圍屈服直至大范圍屈服的各個階段。相比受到有效性條件限制的平面應變斷裂韌度KIC和斷裂韌度J積分JIC具有更好的應用效果,目前已被多個領域廣泛應用。

材料或構件上的裂紋受載荷后,裂紋會逐漸張開,裂紋尖端出現鈍化。CTOD反映了材料裂紋尖端抵抗裂紋擴展的能力。CTOD越大,則材料抵抗開裂的能力越強、韌性越好。目前,金屬材料斷裂韌性測試的主要標準為GB/T 21143—2014 《金屬材料 準靜態斷裂韌度的統一試驗方法》、ISO 12135:2016 《金屬材料 測定準靜態斷裂韌性的統一試驗方法》以及ASTM E1820—2020b 《斷裂韌性測量的標準試驗方法》。ASTM E1820—2020b標準采用理想彈塑性材料假設,GB/T 21143—2014和ISO12135:2016標準均是基于材料的真應力-應變關系滿足冪次定律,而GB/T 21143—2014標準則在ISO 12135:2016標準的基礎上,依據剛性鉸鏈模型進行了改進,3個標準的試驗過程基本一致,在測試試樣和參數的要求上有所差異,這些差異對試驗結果的影響不大,在適用范圍、試驗儀器、試樣尺寸、試驗過程等方面,3個標準沒有本質的差異,在相互取交集的部分可以等效,最大的區別在于3個標準中的計算公式明顯不同,導致同一個試樣的測試結果會有明顯差異。工程實際應用中,如DNV規范等,通常會規定CTOD的允許值δmin,但并不規定具體的測試標準,規范要求將測試得到的CTOD特征值δo與允許值δmin進行比較,來評判材料合格與否,實際工程應用時,測試標準的選擇會使材料斷裂韌性合格與否的評判結果不一致。

張強、徐誠等研究人員制備了同時滿足以上3個標準要求的測試試樣,按照以上3種標準規定的測試方法對同種材料在不同溫度下進行斷裂韌性測試,再根據以上3個標準規定的計算公式進行CTOD計算,并對測試結果進行比較分析,判斷其中的差異,為工程實際應用提供依據。

1、 試驗材料與方法

1.1 試樣形狀及尺寸

試驗材料板厚為25mm,材料為12Cr1MoV鋼。按照3個測試標準中相互取交集的部分進行斷裂韌度CTOD試樣的加工制備、疲勞裂紋的預制及試驗,CTOD試樣為3點彎曲矩形試樣,取樣方向為y-x方向,x為鋼板的主變形方向,y為橫向,與板寬度方向重合,z為鋼板的最小變形方向,與板厚方向重合。試樣的厚度B、寬度W分別為25mm和50mm,試樣長度為230mm,試驗跨距S為200mm,試樣未開側槽。CTOD試樣取樣方向如圖1所示。

1.2 疲勞裂紋預制及測試

采用微機控制電液伺服疲勞試驗機,在室溫下預制疲勞裂紋,預制裂紋長度約為4mm,加載方式為正弦波,應力比為0.1。疲勞裂紋預制完成后,將試樣放入低溫試驗箱,通過液氮制冷方式將試樣溫度降到測試溫度(20,0,-10,-20,-40,-60℃),試樣在低溫下的保溫時間為規定時長(保溫時間不低于15min),再進行3點彎曲試驗。試驗開始后,測試系統自動記錄載荷(F)-缺口張開位移(V)曲線。測試完成后,根據F-V曲線測定測試過程的峰值載荷Fmax、缺口張開位移塑性分量Vp及缺口張開位移曲線下面積的塑性分量Ap。測試完成后將試樣壓斷,用光學顯微鏡觀察其斷口,測量裂紋長度,測量精度不低于0.025mm,平均裂紋長度計算公式為

取?10mm的標準圓棒試樣,根據標準GB/T 228.1—2010 《金屬材料 拉伸試驗 第1部分:室溫試驗方法》和GB/T 13239—2006 《金屬材料低溫拉伸試驗方法》,測試試驗材料在不同測試溫度(20,0,-10,-20,-40,-60 ℃)下的屈服強度Rp0.2、抗拉強度Rm和彈性模量E。

1.3 CTOD的計算

根據GB/T 21143—2014、ISO 12135:2016及ASTM E1820—2020b等3個標準中規定的CTOD特征值的計算公式,計算試驗材料在不同測試溫度下的CTOD特征值。

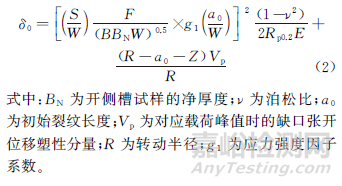

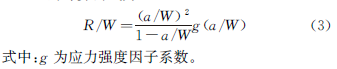

其中,GB/T 21143—2014標準在CTOD計算公式中引入了轉動半徑進行轉動修正,與ISO 12135:2016對照,計算公式中的塑性部分進行了修改,彈性部分與ISO 12135:2016保持一致,對應的CTOD特征值的計算公式為

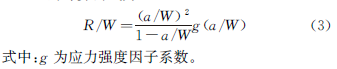

R的計算公式為

g1(a/W)的計算公式為

其中ISO 12135—2021標準對應的CTOD特征值的計算公式為

ISO 12135—2021標準中CTOD特征值計算公式中的其他計算參數與GB/T 21143—2014標準一致。

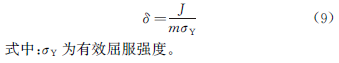

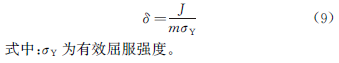

其中ASTM E1820—2020b標準對應的CTOD特征值的計算公式為

σY的計算公式為

2、 結果與討論

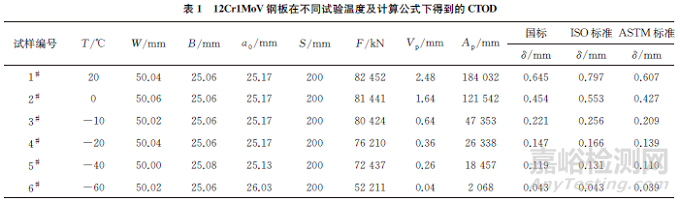

按照不同試驗溫度測試后,根據GB/T 21143—2014、ISO 12135:2021和ASTM E1820—2020b等3個斷裂韌度試驗標準中規定的計算公式計算CTOD,結果如表1所示。隨著測試溫度的降低,按3個標準計算得到的CTOD均呈明顯下降趨勢。同一測試溫度下比較發現,按照ASTM E1820—2020b標準計算得到的CTOD最小,其次為按GB/T 21143—2014計算得到的CTOD,而按照ISO 12135:2021計算獲得的CTOD最大。當測試溫度較高,材料具有較高的斷裂韌性時,3個不同斷裂韌度測試標準計算得到的CTOD差別較大,隨著測試溫度的降低,3個斷裂韌度試驗標準計算得到的CTOD差值減小。

通過查閱大量技術規范發現,在實際工程應用中一般將CTOD最小允許值δmin確定為0.10~0.30 mm。當材料具有較高的斷裂韌性時,3個不同標準的測試結果均較高,遠超過一般規范中規定的CTOD最小允許值δmin,不會影響判定結果;按文中測試材料對應的設計文件或技術規范規定,測試溫度為-20℃時,δmin為0.15mm,即該材料在規定的測試溫度下測試的CTOD大于該允許值時,材料的斷裂韌性才算合格。通過分析判斷可以發現,按照ISO 12135:2021標準測試時,該產品達到合格水平,而按照GB/T 21143—2014和ASTM E1820—2020b測試時,該產品將被判定為不合格。這樣就會導致在實際工程應用或者產品認可過程中,因為選擇測試標準的不同而出現質量異議。

3、 結論

GB/T 21143—2014、ISO 12135:2021和ASTM E1820—2020等3個不同標準在適用范圍、試驗儀器、試樣尺寸、試驗過程等方面沒有本質的差異,在相互取交集的部分可以等效,但3個標準中CTOD的計算公式具有明顯區別,導致同一試樣在相同測試溫度下測試的CTOD存在一定差異,其中按照ASTM E 1820—2020計算的CTOD最小,按照ISO 12135:2021計算的CTOD最大。

當材料具有較高的斷裂韌性時,3個不同標準的測試結果均較高,遠超過一般規范中規定的CTOD最小允許值δmin,不會影響判定結果;當材料的斷裂韌性計算結果在δmin 附近時,按照不同標準計算可能導致判定結果不一致。