采用高溫微動磨損試驗機對Zr-4合金管進行切向微動磨損試驗,通過改變法向載荷研究了試驗溫度(25,100,200,325℃)對不同運行工況(完全滑移區和部分滑移區)下微動磨損行為的影響。結果表明:在相同試驗溫度下完全滑移區的摩擦因數高于部分滑移區,不同運行工況下200,325℃時的摩擦因數更早達到穩定狀態。在完全滑移區,合金的磨損機制包括磨粒磨損、氧化磨損和剝層,溫度的升高對合金微動磨損程度的影響較大,325℃時的微動磨損程度最大;而在部分滑移區,磨損機制包括剝層、黏著磨損和氧化磨損,試驗溫度的升高對微動磨損程度的影響很小。在相同試驗溫度下,部分滑移區的微動磨損量遠低于完全滑移區;試驗溫度的升高對完全滑移區微動磨損量的影響較明顯,而對部分滑移區的影響不大。

1、試樣制備與試驗方法

試驗材料選用Zr-4合金管,其外徑為9.45mm,內徑為8.03mm,長度為1m,彈性模量為9.54×104MPa,剪切模量為3.50×104MPa,抗拉強度為530MPa,屈服強度為350MPa,斷后伸長率為28%。通過機械加工的方式將原料管切割成長度為15mm的管試樣,經超聲清洗后待用。

采用課題組自主研發的全模式高溫微動磨損試驗機進行切向微動磨損試驗,具體設備如圖1所示,上下試樣均為Zr-4合金管,接觸模式為點接觸。在微動磨損試驗過程中,通過音圈電機實施位移加載,伺服電作動缸施加法向載荷,并通過水平光柵位移傳感器實時采集微動相對位移量,摩擦力隨微動位移、循環次數的響應值由壓電式載荷傳感器進行實時采集,同時利用外接加熱模塊的溫控器設定試驗溫度,并對試樣進行提前加熱完成高溫試驗。試驗過程中的位移幅值為60μm,法向載荷分別為10,40N,試驗頻率為5Hz,試驗溫度為25,100,200,325℃,循環次數為20000周次。

試驗結束后,通過摩擦力和法向載荷的比值來計算摩擦因數;采用掃描電子顯微鏡(SEM)對下試樣磨痕區域的形貌進行觀察;采用電子探針(EMPA)進行微區元素成分分析;采用白光干涉儀對下試樣磨痕區域進行二維輪廓和三維形貌分析,并測量磨損面積及磨損量。

2、試驗結果與討論

2.1 摩擦特征曲線

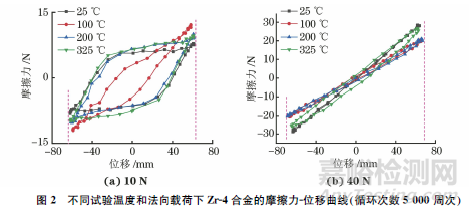

由圖2(a)可知,當位移幅值為60μm時,在不同試驗溫度和10N法向載荷下,試驗合金的摩擦力-位移曲線的形狀為平行四邊形或橢圓形,說明在此參數下微動運行于完全滑移區。當試驗溫度從25℃升高至100℃時,最大摩擦力發生明顯變化,曲線形狀由平行四邊形變為橢圓形,且曲線斜率先減小后增大,說明此時合金表面的接觸剛度先減小后增大;隨著試驗溫度的進一步升高,曲線形狀又恢復為平行四邊形。由圖2(b)可知,當法向載荷為40N時,不同試驗溫度下的摩擦力-位移曲線均為直線形,此時微動處于部分滑移區,當試驗溫度升高至325℃時,曲線的面積增大,表明此時相對滑移量增加;隨著試驗溫度的升高,曲線斜率先減小后增大,說明接觸剛度先減小后增大。

由圖3可知:在完全滑移區,試驗合金在25℃時的穩定摩擦因數最低(約為0.78);當試驗溫度升高至100℃時,從初始到300周次循環時摩擦因數迅速增大,在循環次數接近660周次時摩擦因數驟降,直到循環3500周次后摩擦因數又呈上升趨勢,最大摩擦因數約為1.26;當試驗溫度為200,325℃時,摩擦因數很快達到穩定狀態,穩定摩擦因數分別為0.88,0.94,但與325℃一直維持穩定的趨勢不同,200℃時摩擦因數在200周次循環處略微降低,5000周次循環后又上升至穩定狀態。可知,在完全滑移區,試驗合金在25℃時的摩擦因數最低,這是因為溫度升高會使合金表面附著物分解破裂,在一定程度上加速磨損,從而增大摩擦因數。在部分滑移區,試驗溫度為25,100℃的摩擦因數達到穩定狀態所需要的時間較200,325℃下長;25℃時的穩定摩擦因數最高,為0.72,當試驗溫度升高至100℃時,穩定摩擦因數約為0.50,下降幅度達到31%,當試驗溫度繼續升高至200,325℃時,法向載荷引起的塑性變形和瞬時高溫使得接觸材料熔化而發生焊合,造成摩擦因數又會有一定的升高,但摩擦因數較早達到穩定狀態。對比發現,在相同試驗溫度下,部分滑移區的穩定摩擦因數均小于完全滑移區,且摩擦因數的變化較平穩。

2.2 磨痕損傷特征

由圖4可以看出:在完全滑移區,25℃下試驗合金磨痕表面磨屑堆積嚴重,磨痕四周有大量細小顆粒狀磨屑分布;當試驗溫度升高至100℃時,磨屑的堆積更為嚴重,磨屑被壓實形成磨屑層,磨屑顆粒變細;200℃下磨痕邊緣位置細小顆粒狀磨屑減少,邊緣與中心位置過渡處有微動滑移痕跡,并出現在基體表面,說明溫度的升高導致磨屑的聚集程度增加,分散的磨屑減少,磨痕中心出現少量剝落坑和犁溝;當試驗溫度升高至325℃時,材料膨脹使得試樣間接觸緊密,磨屑無法及時排出接觸區,邊緣位置處觀察不到磨屑,此時上下試樣接觸表面相對滑動,受高溫影響磨痕區域出現材料的塑性流動特征,磨痕中心剝層嚴重,出現少量微裂紋以及較多的犁溝。

由圖5可以看出,在部分滑移區,磨痕呈現出明顯的中心黏著區和邊緣滑移區,符合典型的部分滑移區微動損傷形貌特征。25℃時磨痕損傷輕微,黏著區和滑移區的界線不明顯,磨屑堆積形成片狀磨屑;當試驗溫度升高至100℃時,可以明顯觀察到黏著區和滑移區的界線,磨痕中心位置的黏著磨損加劇,有少量剝落坑形成;200℃時,邊緣滑移區占比增大,黏著區有磨屑堆積現象,表面發生塑性變形和材料塑性流動;325℃時磨痕面積增大,損傷加劇,表面幾乎觀察不到顆粒狀磨屑的存在。可知,完全滑移區的磨損機制為剝層、磨粒磨損和氧化磨損,溫度的升高對合金微動磨損程度的影響較大,325℃下試驗合金的微動損傷程度最大;部分滑移區則主要以剝層、黏著磨損和氧化磨損為主,隨著試驗溫度的升高,試驗合金的微動損傷整體變化不大。

2.3 磨痕表面微區成分

由圖6可以看出:在完全滑移區,25℃下試驗合金磨痕表面氧元素含量較高,鋯元素含量低,未磨損區域則相反,氧元素在整個磨痕上呈現出沿位移方向分布的規律;100,200,325℃下磨痕區域氧元素含量明顯較未磨損區域高,但鋯元素含量的降低并不明顯。

由圖7可以看出:在部分滑移區,不同溫度下試驗合金磨痕表面氧元素的分布均呈現出明顯的環狀特征,即磨痕邊緣形成了一個富氧、貧鋯的環狀區域;而磨痕中心為富鋯、貧氧,且25,325℃時該現象最明顯。這與部分滑移區中間黏著邊緣滑移的特征相符。邊緣由于摩擦磨損產生的活化作用,促進了氧化反應的進行,而中心由于未發生相對滑移,使得氧化現象并不顯著。

2.4 磨痕輪廓及磨損量

由圖8可知:在完全滑移區,25℃時試驗合金磨痕在x方向的最大深度為13μm,磨痕寬度為750μm;100,200℃時磨痕表面有明顯的凸起,且100℃時的凸起高度更大,這可能是由大量磨屑堆積造成的,磨痕寬度分別為460μm和655μm;當試驗溫度升高至325℃時,磨痕輪廓與25℃時相同,為明顯的“U”形,但此時的磨痕在x方向的最大深度為40μm,為25℃時的3倍左右,同時磨痕的寬度最大,達到1000μm。在完全滑移區,溫度的升高使試驗合金表面軟化嚴重,加重微動磨損的同時容易發生材料轉移。

由圖9可以看出:在部分滑移區,25 ℃時磨痕在x 方向的最大深度為9.5μm,凸起高度為7μm,磨痕寬度為515μm,此時上下試樣接觸區域的中間發生黏著;100℃時磨痕的最大深度僅為2.5μm,為25℃時的1/4左右,磨痕寬度為286μm;試驗溫度繼續升高至325℃,磨痕的最大深度變化不大,寬度增至446μm。在部分滑移區,試驗溫度的升高使試驗合金中間的黏著加劇,邊緣的滑移減輕,但整體變化較小。

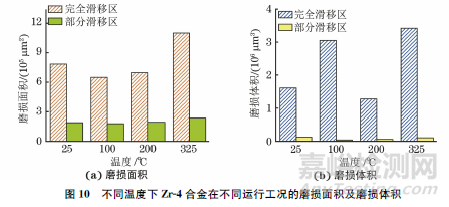

由圖10可以看出:在完全滑移區,隨著試驗溫度的升高,試驗合金的磨損面積先減小后增大,325℃時的磨損面積最大,為1099098.624μm2,100℃時的磨損面積最小,僅為649255.04μm2,是325℃時的1/2;在部分滑移區,隨著溫度的升高,磨損面積相差較小,325℃的磨損面積最大,為237506.256μm2,100℃時的磨損面積最小,為179315.136μm2。在完全滑移區,325℃時的磨損體積最大,為3417417.728μm3,100℃時的次之,為3050682.624μm3,25℃和200℃時的磨損體積較小,約為100℃的1/2;在部分滑移區,25℃時的磨損體積最大,100℃時的磨損體積最小,為34607.856μm3,僅為25℃時的1/3。可以看出,在相同溫度下,部分滑移區的微動磨損程度遠低于完全滑移區。試驗溫度的升高對完全滑移區微動磨損程度的影響較明顯,而對部分滑移區的影響不大。

3、結論

(1) 在完全滑移區,Zr-4合金在25℃時的摩擦因數最小,100℃時摩擦因數最大,200,325℃時的摩擦因數最早達到穩定狀態;在部分滑移區,25℃的摩擦因數最大,隨試驗溫度升高,摩擦因數先下降后增大,200,325℃時的摩擦因數最早達到穩定狀態。在相同試驗溫度下,部分滑移區的摩擦因數均小于完全滑移區,且摩擦因數的變化較平穩。

(2) 在完全滑移區,Zr-4合金的磨損機制包括磨粒磨損、氧化磨損和剝層,溫度的升高對合金微動磨損程度的影響較大,325℃時試驗合金的微動損傷程度最大;在部分滑移區,磨損機制包括剝層、黏著磨損和氧化磨損,隨著試驗溫度的升高,試驗合金的微動損傷程度整體變化不大。

(3) 在相同試驗溫度下,部分滑移區的微動磨損量遠低于完全滑移區。試驗溫度的升高對完全滑移區微動磨損量的影響較明顯,而對部分滑移區的影響不大。