測試背景

客戶提供之DH���,所經歷的主要制程為:5252鋁合金板材→鍛壓翻邊→擠尖角→CNC1夾→打磨(大平面四周)→CNC2夾→CNC3夾→CNC4夾→CNC5夾��,其中1夾、2夾及5夾后均進行全檢���。CNC所用切削液為水溶性切削液�,夾具為不銹鋼。5夾后全檢發現部分產品大平面上(主要在打磨區域)存在腐蝕斑點����,經追溯����,在2夾后個別產品大平面打磨區域已有腐蝕斑點出現����。部分腐蝕斑點經手工打磨可消除,而部分無法完全消除�。該缺陷形狀不規則����,大小不一���,在打磨區域的分布無明顯規律(見圖1)���。

圖1樣品及缺陷照片

一����、分析目的及測試環境

分析目的:協助客戶找到造成產品DH缺陷的原因

測試環境:溫度:21.7 ℃;相對濕度:57.3%

二���、測試項目規范與設備

測試項目及測試規范

測試設備

三、測試結果

3.1SEM形貌觀察及EDS成分分析(樣品表面)

對樣品表面NG區域及OK區域進行SEM形貌觀察及EDS成分分析���,結果見圖2及表1:

NG區域1形貌較為粗糙,可見密集分布的微小腐蝕凹坑�����,NG區域2可見較大腐蝕孔洞�����,兩個區域表面均存在一層“發朦”附著物(尤其是NG區域2);

OK區域可見較多打磨劃痕�,但無腐蝕凹坑或孔洞�,亦無明顯附著物��;

EDS測試結果表明����,NG區域與OK區域均含有C�、O、Mg�����、Al元素,其中C含量較高���,且NG區域C含量明顯高于OK區域,推測C元素來自于殘留在樣品表面的切削液���,而腐蝕凹坑及孔洞區域易殘留更多切削液。

圖2 樣品表面SEM形貌觀察

圖3 樣品表面形貌及EDS成分測試位置

表1樣品表面EDS成分測試結果(wt%)

3.2截面觀察

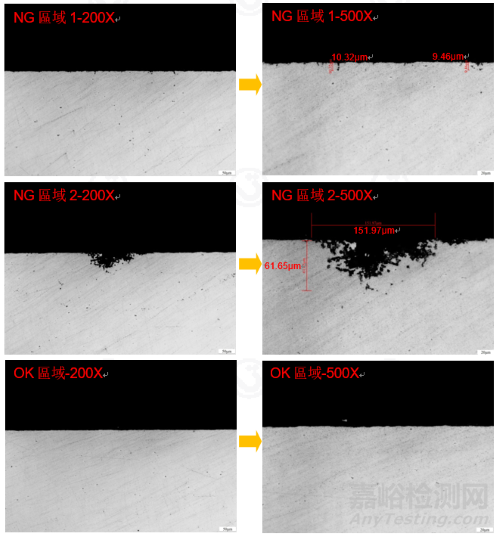

將樣品截面進行研磨并拋光��,采用金相顯微鏡進行觀察�,結果見圖4:

NG區域1對應截面可見腐蝕向基材內部擴展,其深度較淺(約為10μm)����,該類腐蝕區域可通過手工打磨完全消除��;

NG區域2對應截面可見基材存在較大腐蝕孔洞,其深度超過60μm�����,孔洞內形貌較為粗糙��,該類腐蝕孔洞無法通過手工打磨消除;

從截面可見NG區域表面輪廓平滑�����,未見腐蝕現象���;

NG區域與OK區域截面基材中夾雜物大小����、數量、分布未見明顯差異。

圖4 樣品截面拋光態觀察

3.3SEM+EDS成分分析(NG區域截面拋光態)

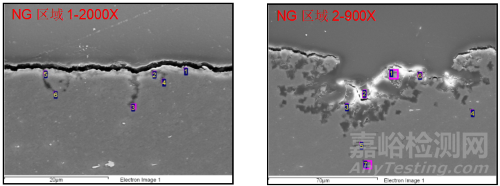

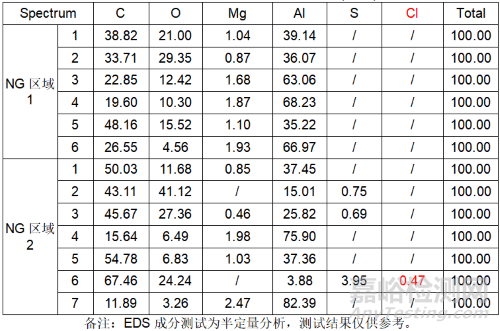

對NG區域拋光態截面進行SEM形貌觀察及EDS成分分析����,結果見圖5及表2:

NG區域1截面腐蝕位置檢測出C��、O、Mg、Al元素�,其中C��、O含量較高,與表面EDS成分測試結果相符;

在NG區域2孔洞內除檢測出C���、O、Mg、Al元素外����,在某些位置還檢測出一定量的S����、Cl元素��,推測S元素可能來自于切削液中的陰離子����,如SO42-等���,該類離子對鋁合金腐蝕影響較小�,而Cl-具有明顯促進鋁合金腐蝕的作用����。

圖5 NG區域截面形貌及EDS成分測試位置

表2NG區域截面EDS成分測試結果(wt%)

3.4金相組織(截面)

將樣品拋光態截面基材進行金相腐蝕,其金相組織如圖6:

NG區域截面基材金相組織未見異常�,與OK區域金相組織無明顯差異�。

圖6樣品截面金相組織觀察

3.5切削液分析

產品CNC過程中使用切削液為水溶性切削液��,產線將原液用水稀釋后使用����,實驗室對稀釋后未使用及已使用的切削液進行外觀���、Cl-離子及電導率檢測�����,其結果見圖7及表3:

未使用的切削液呈乳白色��,而使用過的切削液呈灰色�����;

未使用的切削液Cl-離子濃度為8.35mg/L,使用后Cl-離子濃度增大到49.56mg/L;

未使用的切削液電導率為0.94 mS/cm,使用后電導率增大到2.33 mS/cm�����。

圖7切削液外觀觀察

表3削液Cl-離子及電導率檢測

3.6驗證

實驗室從客戶提供樣品上切取了8個試片進行驗證實驗���,編號分別為1��、2、3�����、4����、5、6�、7���、8��,將每個試片用砂紙打磨并分為四組,驗證條件及驗證結果見表4及圖8�、9���;

滴有已使用的切削液且接觸不銹鋼片的兩個試片(1#����、2#)均有腐蝕斑點生成����,該腐蝕斑點宏觀形態及微觀形貌均與客戶所提供樣品之缺陷相同;

除1#��、2#試片外���,其余試片均無腐蝕斑點生成����,僅表面顏色發生了改變�。

表4驗證條件及驗證結果

圖8驗證前試片照片

圖9驗證后試片照片

四、結論與建議

結論:

1、客戶提供樣品表面腐蝕斑點區域可見密集腐蝕小凹坑���,亦可見較大腐蝕孔洞,其表面檢測到C、O�����、Mg����、Al元素,其中C含量較高;

2�、從截面可見腐蝕斑點區域小凹坑深度約為10μm����,而腐蝕孔洞深度超過60μm�����,在腐蝕凹坑底部檢測到腐蝕性元素Cl����;

3�����、樣品基材金相組織未見明顯異常��;

4��、已使用過的切削液顏色明顯發生改變,且其Cl-濃度和導電率顯著增大����;

5、實驗室驗證結果表明,試片接觸不銹鋼片時����,在已使用過的切削液中可生成與產品表面相同的腐蝕斑點�����,無不銹鋼片或滴加未使用過的切削液時未見腐蝕斑點生成;

6、綜上,推測樣品表面腐蝕斑點應為電偶腐蝕造成。產線所使用切削液為水溶性切削液����,使用時切削液中的添加劑可能發生分解���,使溶液中離子濃度(如Cl-等)增大�,進而其電導率及Cl-濃度明顯增大���。CNC過程中���,產品始終與不銹鋼夾具相接觸����,由于鋁合金電位較負,且切削液電導率增大,因而產品與不銹鋼之間容易形成電偶�,使得產品表面發生電偶腐蝕����,而Cl-對腐蝕存在促進作用�����。CNC1夾后��,大平面四周被打磨�,基材表面原有保護性氧化膜被去除,因而腐蝕主要在該區域產生���。

建議:切削液供應商檢討切削液穩定性。