您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2022-03-25 23:55

金屬的氫損傷是個老問題,早期合金鋼中出現的白點(或發紋)及后來高強度鋼的電鍍和焊接中的裂紋問題,都是鋼中氫作用的結果,五十年代以來,美國航空工業采用的超高強度鋼(as>140 kg/mrtix)也出現了水解質中的應力腐蝕開裂.以Troian為代表,提出了這些開裂及幾乎所有的應力腐蝕開裂,除少數例外都與氫有關。

此問題一直存在,機理也一直在進行研究,但到現在為止,在理論上尚未完全解釋清楚;盡管在實際工程應用中積累了諸多的實際經驗,但因氫脆造成的問題和損失卻時有發生。

自2017年5月20日起,召回以下車輛,共計6326輛:

(一)大慶沃爾沃汽車制造有限公司召回2016年11月17日至2017年2月28日期間生產的部分國產2017款S90長軸距汽車,共計3483輛;

(二)沃爾沃汽車銷售(上海)有限公司召回2016年11月21日至2017年3月1日期間生產的部分進口2017款S90、V90 Cross Country、XC90汽車,共計2843輛。

本次召回范圍內的車輛由于供應商問題,部分安全氣簾固定螺栓在表面處理過程中產生偏差,可能導致螺栓易斷裂。如果車輛使用了一個或多個有缺陷的螺栓,螺栓斷裂后可能導致行駛中產生異響。如果車輛發生碰撞,安全氣簾對車上乘員的保護可能低于預期,存在安全隱患。

經業內專家分析,造成該隱患所謂最大可能原因在于螺栓加工過程工藝問題,除氫不徹底,引入氫脆隱患。

一、什么是氫脆

氫對所有金屬材料都存在不同程度的氫脆傾向,它使部件產生突然的脆性斷裂。很長一段時間以來,在航空及宇航工業上所使用的高強度結構鋼,在低應力靜負荷條件下產生的所謂滯后破環,是由于很低含量的氫所引起的,鈦合金、鋁合金、甚至鎳基高溫合金也有類似現象發生。

金屬材料的氫損傷通常分為兩類:一類是在高溫(一般為2200℃以上)高壓下,鋼中氫和碳及Fe3C反應,生成甲烷.結果造成材料內裂紋和鼓泡,稱之為氫腐蝕(簡稱HA);另一類為由于擴散到金屬中位錯處的氫或生成金屬氫化物所造成的材料脆化現象稱為氫脆(Hydrogen Embrittlement,.HE)。

氫脆又稱氫致開裂或氫損傷,是指金屬材料在冶煉、加工、熱處理、酸洗和電鍍過程中,或在含氫介質中長期使用時,材料由于吸氫或滲氫而造成機械性能嚴重退化,在低于材料屈服強度的靜應力作用下發生延遲斷裂的現象。

研究表明,氫原子的半徑較小,在金屬中結合、擴散較為容易,在金屬中存在形式較為多樣,氫主要以以下四種形態存在于金屬中:

(1)氫可能以原子(H)或者離子(H+,H-)形態存在于金屬晶體點陣的問隙當中;

(2)氫還會以氣體分子的形態(H2)存在于金屬的各類缺陷中,如孔洞、裂紋或氣泡;

(3)金屬原子和氫原子結合形成金屬氫化物;

(4)氫與金屬中的第二相發生化學反應,生成含有氫的氣體存在于金屬當中。其中游離態的氫原子、氫離子,氫分子是引起氫脆新裂的主要原因。

固溶態的氫是引起材料性能變脆的主要原因。

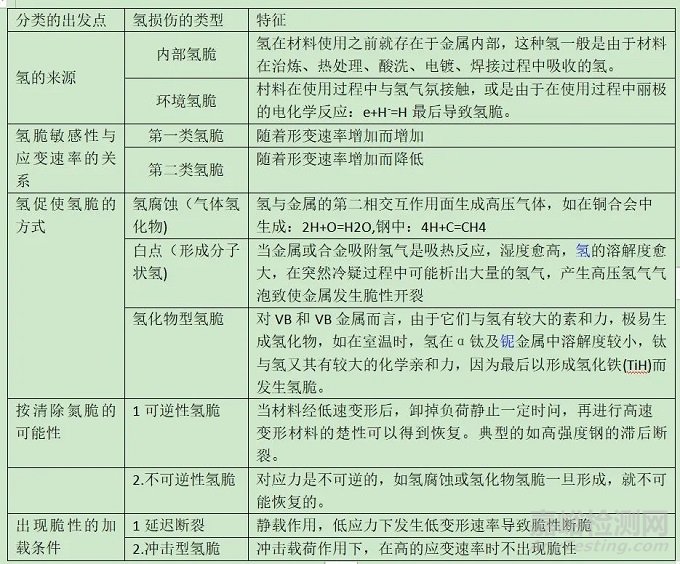

二、氫脆的分類

1、內部氫脆和環境氫脆

過去研究的氫脆大都是內部氫脆,即氫在材料使用之前就存在于金屬內部,一般是由于材料在冶煉、熱加工、熱處理、酸洗、電鍍等過程中吸收了氫,在應力及氫的交互作用下所產生的一種脆性新裂。

現在隨著尖端技術和系能源的開發和發展,氫脆研究的也需要聚焦環境氫脆,即材料原來不含氫或含氫極低,但在氫氣氣氛下或在其他含氫介質中使用也產生程度不同的脆性斷裂。

氫與金屬的交互作用可能形成以下狀態:形成固溶體、氫化物、分子狀氫氣及氫與金屬中的第二相的作用而生成的氣體產物,在任何情況下氫對金屬的性質是有害的,但是由于氫在金屬中存在狀態不同,交互作用的性質不同,引起氫脆的機理也不同,防止氫脆的方法也就不同。

2、第一類氫脆和第二類氫脆

氫脆按其與加載時應變速率的關系可分為兩類。

第一類氧脆是在村料加負荷之前已經在內部存在某種氫脆源,在應力作用下加快了裂紋的形成及擴展,第二類氫脆則不同,它在加負荷之前并不存在斷裂源,而是在應力作用下由于氫與應力的交互作用逐步形成斷裂源而導致脆性新裂。

第一類氫脆的主要特征是鋼的氫脆敏感性隨著加載時應變速率的增大而增加。這一類氫脆最典型的代表就是大型鍛件中常見的白點。當進行加載之前,氫已經在鋼中造成了不可逆轉的損傷,形成了氫脆源,這些氫脆源有可能是氫致裂紋、硬而脆的氫化物或者是晶界裂紋等,而隨著加載應變速率的增加,在這些已經存在的氫脆源位置上形成了巨大的應力集中,這些巨大的應力集中直接導致了裂紋擴展的速度增大,并使得損傷區域附近原本完好的金屬塑性得不到充分發揮,因而造成鋼的脆性增加形成了氫脆損傷。

第二類氫脆的主要特征是鋼的氫脆敏感性隨著加載時應變速率的降低而升高。這類氫脆的典型代表是鋼的滯后斷裂、大型鍛件的置裂等現象,當進行加載之前,鋼中并沒有形成所謂的氫脆源,這些氫脆源反而是在加載過程中,隨著應力、應變的交互作用逐步形成的,其結果也是將導致鋼的脆性增加,這便是所謂的第二類氫脆。在實際應用中常說的氫脆實際上就是第二類氫脆。

形成第二類氫脆的條件包括氫的擴散、氫的聚集、氫的位錯結合以及位錯輸氫,以及氫脆源的形成與發展等過程。這些過程,不但不能離開應力與應變的共同作用,而且需要花費很多的時間。總之,在其他條件相同的基礎上,加載時的應變速率越小,第二類氫脆越可以得到更為充分的發展,所導致的氫致脆化就會更加的嚴重。

3、可逆氫脆和不可逆氫脆

繼續細分,第二類氫脆還可以分為兩類。

一類是在緩慢的加載中所造成的脆性可以在去除載荷、停留一段時間后完全消失,從而使金屬重新恢復其固有的性能,這類氫脆被稱之為可逆氫脆。

一類是在緩慢的加載時所造成的脆性,在去除載荷后或者停留一段時間后仍然不能去除或者不能完全去除時,這類氫脆稱為不可逆氫脆。顯然,不可逆氫脆的產生是由于在緩慢加載時,在金屬材料中形成了不可恢復的氫脆源的緣故。

三、氫脆產生的機理

氫導致氫脆必須有三個步驟:

一是氫的進入,氫必須進入金屬點陣中才可造成氫脆,單純的表面吸附是不致脆化的。

二是氫進入金屬中以后,必須通過遷移過程,方可把氫集中到某一局部的區域.氫的遷移一般有二種方式:擴散以及位錯傳輸,或稱為位錯掃氫。

三是氫的局部化.實際上,氫在金屬中總是偏聚于局部。從應力分析上看是富集在三軸拉應力區,氫與局部的應力場產生交互作用.從金屬顯欲組織和結構上看,氫可以被吸引到金屬點陣中各種非均質區域上,如位錯、晶界、沉淀或夾雜的相界、氣孔和微孔等,其氫脆的過程可歸結如下:

1、氫進入金屬的三個過程描述(以鋼為例)

氫進入鋼的過程分為吸附、溶解和擴散三個部分。環境中的氫一般以分子的形式存在,吸附在鋼鐵表面的氫分子不會直接進入鋼中,而是會先分解為氫原子,以氫原子的形式擴散進入晶格內,其反應過程如圖所示。

1)氫的溶解

(1)在氫濃度較高的環境下,大量的氫分子與材料的表面發生碰撞;

(2)氫氣與被碰撞的材料表面發生了物理吸附的作用,其反應方程如式(1-1)所示:

H2+M→H2M,△Q1=-(8~21)kJ/mol(1-1)

從式(1)可以看出,吸附反應是一個放熱反應,因此吸附過程很容易自發進行.

(3)吸附在材料表面的H2M分解成HabM;

H2M+M→2HabM,△Q2=-(29~42)kJ/mol(1-2)

(4)吸附在材料表面的HabM逐漸溶解在金屬的亞表層,形成了MHab:

HabM→MHab,△Q3=-(10~20)kJ/mol(1-3)

(5)溶解在亞表層的MHab通過擴散或者在位錯的協同作用下伴隨位錯遷移成為金屬內部的原子氫。

MHab→M+H,△Q4=-10kJ/mol(1-4)

2)氫的擴散

氫原子與金屬原子相比半徑要小得多,因此固溶在金屬中的氫原子一般會占據金屬原子點陣的間隙位置,位于點陣間隙的氫原子圍繞其平衡位置進行熱振動,振動頻率約為10^12s-1,這種熱振動的能量會出現波動。當氫原子的能量突破勢能壁壘△Z時,氫原子即可從一個間隙位置運動到另一個間隙位置。氫原子的這種熱運動是無序的,它沒有一定的規律,氫原子可能向附近的任意間隙位置擴散,因此也被稱為自擴散。當金屬中存在化學濃度梯度、溫度梯度和應力梯度時,氫原子則會沿著化學勢、溫度、應力降低的方向擴散。

間隙位置和能量分布

氫在金屬中的擴散機制分為兩種,一種是正常擴散,氫原子從一個問隙位置運動到另一個問隙位置的過程稱為正常擴散。下圖為氫原子正常擴散示意圖,其中A、B為面心立方(001)面上兩個相鄰的金屬原子,1、2、3、4四點分別為金屬晶格的四個間隙位置。當處于晶格間隙1的氫原子要運動到晶格間隙2時,就需要克服A、B原子間的作用力,將這兩個原子推向背離彼此的方向,以便形成擴散通道,也就是說在擴散的過程中必定會產生局部的畸變和焓變△Z。當氫原子處于間隙位置(如波谷1、2)時,其能量達到最低點,當它達到兩個間隙位置的中間位置(如波峰a.b)時,能量最高。即一個氫原子要推開兩個金屬原子運動到另一個問隙位置時,必須要獲得大于△Z的能量。

另一種是異常擴散,包括晶界擴散、沿位錯管道的擴散等。晶界擴散是由于位于晶界上的原子排列不規則,結構疏松,間隙原子只需要較小的激活能就能通過這些區域,從而降低了氫原子擴散的難度。晶粒中的位錯具有一定的寬度,可以視作氫通過的管道,位錯的中心存在強烈的畸變區,有利于氫原子的通過。由于氫原子在金屬晶格中的擴散速度很快,大部分氫原子都通過正常擴散的方式移動,因此晶界擴散和沿位錯管道的擴散對氫原子的遷移影響不大。

經典力學理論認為,當粒子的能量E大于勢能壁壘Q時,擴散行為才會發生。但是量子力學認為,能量小于勢壘Q的氫原子可能被勢壘反彈回來,也有可能穿過勢壘,發生擴散。這種粒子能量低于勢能壁壘也能擴散的現象稱為隧道效應,其幾率可以根據公式(1-5)計算:

P=exp[-4π/h.sqrt(m(Q-E)a)(1-5)

式中:h為普朗克常數;a是勢壘寬度;當粒子的質量m和勢壘Q越小,P越大,即發生擴散的可能性就越大。

3)擴散方程

擴散發生的條件是品體中存在化學位梯度∂c/∂x,溶于理想晶體點陣間隙位置的氫原子會發生擴散,實驗表明,通過某一截面的擴散通量與該平面處的濃度梯度∂c/∂x成正比例關系,即Fick第一定律:

J=-D(∂c/∂x) (1-6)

Fick第一定律中的J、D、∂c/∂x可以是常量也可以是變量,若氫擴散通量J與x有關,則可用Fick第二定律描述:

(1-7)

式中J為氫擴散通量,即單位時間內通過單位面積的擴散物質的質量,M,L^(-2)·t1:D為氫擴散系數,cm^2/s。.

上述公式(1-6)(1-7)適用于理想晶體,但是對于實際晶體來說,內部存在大量的缺陷,這些缺陷會作為氫陷阱捕獲氫原子,因此計算實際晶體中的氫濃度需要將晶格何隙位置的氫濃度和被氫陷阱捕獲的氫濃度cT都計入其中,即C=CL+CT。

根據Fick第一定律,只有位于間隙位置的氫原子才能從一個問隙運動至另一個間隙,即J=-D(∂cL/∂x),其中DL為點陣擴散系數。

根據Fick第二定律,公式可以政寫為De=D/(I+∂cT/∂cL),其中D為有效氫擴散系數。

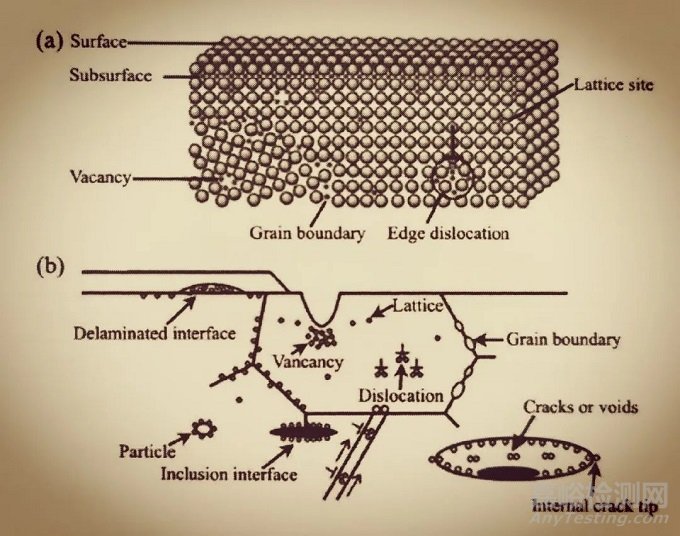

2、氫陷阱

氫原子半徑很小,在理想晶體中,氫原子一般存在于金屬原子的間隙位置,但是實際的金屬中存在各類缺陷,如空位、位錯、晶界、相界,第二相以及雜質粒子等。這些缺陷或者第二相周圍存在的應力、應變場會和進入到金屬的氫發生交互作用,捕獲進入到金屬中的氫。被這些缺陷或者第二相捕獲的氫原子滯留在缺陷中的時間晏遠遠長于其在晶格何隙中所停留的時間,這種能捕獲氫原子的缺陷或第二相我們就稱之為氫陷阱。

典型的氫陷阱模型如圖所示,鋼中的氫原子被氫陷肼捕獲,從而影響金屬的氫脆敏感性,2020年,Chen等人采用低溫轉移原子探針層析成像技術直接觀察到了位錯、晶界和非共格NbC析出相周圍富集的氫,為氫陷阱模型提供了有力的實驗依據。

氫在氫陷肼位置的分布示意圖

(a)原子尺度:(b)微觀尺度

氫陷阱的分類方法是多樣的。根據氫陷阱的本質特征,Pressouyre將陷阱分為三類,分別是吸引陷阱、物理陷阱和混合陷阱:

1)吸引陷阱自身存在應力場,當氫原子進入其應力場后會被其捕獲,從而聚集在陷阱周圍;

2)物理陷阱是由于陷阱周圍存在晶格畸變(如大角度晶界、相界面及孔洞等)時,這些畸變會引起氫原子的偏聚;

3)混合陷阱主要指刃型位錯,這是因為刃位錯具備吸引氫原子的特點,同時刃位錯也伴隨著晶格畸變,因此被稱為混合陷阱。

根據陷阱捕獲氫的能力,還可以分為能飽和的氫陷肼和不飽和的氫陷阱。

根據氫與陷阱結合能Eb的大小,又可以分為可逆陷肼(Eb<50 kJ/mol)和不可逆陷阱(Eb>50kJ/mol),表1.2列出了部分氫陷肼的結合能。

對于可逆的氫陷阱,陷阱中的氫原子會跑到金屬原子的晶格間隙中,從而可以在金屬晶格中自由移動。

對于不可逆陷阱,陷阱中的氫在室溫下被氫陷肼牢牢吸引,若無外力影響,很難掙脫陷阱的束縛距到晶格間隙中。

金屬中存在的宏觀或者做觀的缺陷都有可能成為氫陷阱,因此這些缺陷處可能是氫致裂紋形核的起始位置。但是氫損傷是否發生還取塊于陷阱能夠容納氫的容量、臨界濃度值和受力后達到缺陷位置的氫濃度。當應力集中處的氫濃度達到臨界濃度值時,裂紋就會在此處形核。氫陷阱能夠改變氫在金屬中的溶解、擴散和富集編聚的特性,根據氫陷阱的這一特質,業界認為可以通過在金屬中人為引入不可逆氫陷阱,固定氫原子,從而降低氫的擴散系數,提高先進高強鋼的抗氫脆能力。

表1.2 部分氫陷阱的結合能

3、關于氫脆損傷機理的學說

當前對于氫脆損傷的表現、形成規律以及影響因素等已經有了比較多的了解,但是在氫脆損傷機理的研究方面,雖然也作過了許多工作,也提出了許多的學說,到至今還沒有哪一種學說可以獲得大家一致的公認:

氫壓理論示意圖

1)氫壓理論

氫壓理論是在1941年由Zapffee所提出的,氫壓理論認為,鋼中產生氫脆損傷的一個重要原因就是內部微孔隙中的高強氫壓的存在,由于溫度的降低會導致氫在鋼中的溶解度隨之降低的特性決定了鋼在冷卻過程的中將析出氫原子,而這些析出的氫原子聚集在鋼中的微孔隙(氫陷阱)中,當析出的氫原子達到一定數量后,兩個氫原子相互結合發生反應將生成氫分子,氫由原子到分子的合成轉變使氫分子體積迅速增大使得微孔隙中形成了巨大內應力,這些巨大內應力的生成最終會導致微孔隙體積的膨脹,隨后氫原子在微孔隙中不新的擴散與聚集使得微孔隙內部的氫壓越來越大,正是因為這些內高壓的不斷增加導致了微孔隙周圍金屬裂紋的萌生,而這些不可逆的氫脆損傷的形成最終導致了鍛件中裂紋的擴展并發生破壞。

Kazinczy基于氣體溶解Sieverts定律和微孔隙內分子氫與氫周圍原子氫化學勢平衡理論,給出了微孔隙中氫分子形成的氫壓強度與周圍金屬晶格中溶解氫濃度之問的關系,其表達式為:

式中T絕對溫度(K);

CH微孔隙周圍平均氫含量(cm^3/100g);

P-微孔隙中的氫壓強度(0.1MPa)。

整個過程不需要施加外部應力,也無需應力誘導氫原子的擴散和富集。金屬中出現的各類不可逆的氫損傷,如鋼中的白點、焊接的冷裂紋、通H2S氣體產生的裂紋等都可以用氫壓理論很好地解釋。但是,對于可逆的氫損傷,如氫致延遲新裂、氫致可逆塑性損失等不能做出合理的解釋。

2)弱鍵理論

由Troiano提出的,Oriaui等給子補充、修正和發展的弱鍵理論又被稱為氫降低鍵結合理論。

它的核心觀點是,當氫原子進入過渡族金屬的晶格后,其一s帶電子即將進入過渡族金屬原子的未被填滿的d電子帶,使d帶電子濃度升高和s帶的重疊部分增大,已知的是,在金屬晶格中,金屬原子問的吸引力來自處于晶格節點位置的金屬正離子與呈負電性的自由電子之間的靜電引力,原子之間的排斥力來源于金屬正離子之問的相互作用,以及因電子帶重疊而產生的排斥力。因而,隨著氫原子的進入,由于電子帶重疊的增大,必將導致金屬晶格中原子問結合力的下降,并造成了金屬鍵的弱化。

通過弱鍵理論可以很好的解釋過渡族金屬的滯后斷裂、低應變速奉脆性和金屬的形變時效脆化等現象。Johnson在場離子顯微鏡中,實驗測定使金屬原子蒸發所需的電場強度時發現,隨著氫氣氛的引入:可以使所需的電場強度顯著降低。還有人實驗測定了不銹鋼充氫后鍵能降低的數值。這些研究比較直觀的證實了弱鍵理論的相對真實性。

但是弱鍵理論無法解釋在非過渡族金屬及鋁合金中出現的氫脆,目前的手段不能測出原子間的結合力。因此,并沒有直接的實驗能夠證明氫會降低原子間結合力。以上說明這一理論學說還有待于進一步的研究并補充和完善。

3)表面吸附理論

Petch等人是這樣定義變吸附理論的:

被吸附在金屬內部微裂紋表面的氫原子,可降低微裂紋的表面能,使微裂紋擴展長大時所必需消耗的形變功與臨界應力下降,并因而導致金屬的塑形、韌性下降和提前斷裂,顯然,鋼中氫含量的增加,應力集中系數的加大以及氫原子的擴數聚集等均可加強氫原子在金屬中微裂紋表面的吸附程度,從而使金屬的脆性程度加大。

氣體分子在金屬表面的吸附是一種普遍現象,金屬表面在吸附氣體分子之后發生某些性質的變化也是很自然的。因而,氫致脆化的表面吸附理論的提出,是易于解釋和接受的,

但是該理論有兩處缺陷,一是它沒有從物理本質上解釋氫為何能降低裂紋的表面能。二是表面吸附氣體(S02、CO2等)均能起到降低裂紋表面能的作用,但是材料吸附SO2、CO2等氣體并不發生延遲開裂。因此,該理論并不能很好地解釋氫脆現象的發生。

4)氫與位錯交互作用理論(氫促進局部塑性變形理論)

金屬中的氫原子與位錯結合并形成柯式氣團,使系統中的自由能減少了。在外力的作用下,若金屬的變形速度很小,氫原子將可通過擴散與位錯一起沿著滑移面移動,并逐漸在晶品界或者其他內部缺陷處形成位錯與氫原子的塞積,導致這些位置的金屬發生脆化并進而形成微裂紋。

該理論認為,在一定條件下,溶解到鋼中的氫原子對氫脆現象的產生起到兩方面的作用,一是由于氫原子的屏蔽作用能促進位錯的移動,而且,隨著氫濃度升高,促進作用會增強(如圖1.6(a))。二是位錯可以作為氫的載體,攜帶著氫原子一起運動,因此,隨著位錯的聚集,該區域氫濃度也會升高。在這兩個方面的綜合作用下,材料內部裂紋尖端的靜水壓力較大的區域集中了大量位錯和氫原子,引起強烈的局部塑性變形。當局部區域的應力達到門檻值時,在該區減會產生大量的微孔洞(如圖1.6(b)),氫原子在微孔洞中聚集并復合成氫氣,在該處形成壓力,使裂紋擴展并穩定化,在局部應力的協調作用下裂紋源逐漸擴展。

隨后隨著變形過程的繼續進行,微裂紋將進行不斷的擴展且長大,最后終于造成金屬的低應力斷裂(即滯后斷裂).但是若金屬的變形速率非常高,氫的擴散速度就會跟不上位錯的移動,形成的柯式氣團將進行解體,使得變形過程中并不能造成氫原子的堆積與偏聚,則氫導致的金屬的脆化作用不能發生或被降低至比較輕微的程度。

除了金屬的變形速度條件外,溫度的影響也是使氫原子聚集的另一個重要因素。在溫度較高時,氫原子的熱運動劇烈、活動能力很強,它將脫離位錯的束縛、不能形成柯式氣團,也無法造成較高程度的氫聚集,氫的脆化作用即不復存在。如果溫度過低,氫原子的活動能力太差,難以跟上位錯的移動,也無法形成較高程度的氫偏聚,氫脆便也不能發生。

有研究表明,在室溫條件下進行的緩慢拉伸實驗中,氫的脆化作用將得到最充分最強烈的顯示,氫與位錯的交互作用理論,可以比較圓滿的說明氫脆與應變速率的關系、氫脆出現的溫度范圍、位錯輸氫、氫脆的可逆性等問題,是目前比較流行和廣為采用的一種氫脆理論,但是它無法解釋含氫材料在低應力下的滯后斷裂問題。

目前與該理論相關的工作都是建立在材料中可擴散的氫濃度達到臨界值并對材料造成了明顯的影響的基礎上展開的,因此根據該理論導出的氫致延遲斷裂力學參數,如門檻應力或門檻應力強度因子等均和氫濃度有關,只能定性解釋試樣中可擴散氫濃度、氫陷阱等參數對材料氫脆敏感性的影響,要使該理論定量化還有很多工作要做。

綜合分析各氫脆理論,認為氫壓理論是當前對于高氫濃度條件下鋼中裂紋的產生和擴展的主要理論的最佳解釋,是大型鍛件中的白點的萌生、石油存儲容器及管道中產生的氫鼓包、焊接過程中的出現的冷裂紋以及鋁合金中的氫致開裂等現象的最佳解釋。

4、第一類氨脆產生的原因

造成第一類氫脆的原因大致有以下幾方面:

1)氫病或稱氫蝕

氫蝕(hydrogen attack):主要表現在石油高壓加氫及液化石油氣的設備中。其作用機理是在300-500℃溫度范圍內,由于高壓氫與鋼中碳作用在晶界上生成高壓CH4而使材料脆化。實驗證明要隆低氫蝕宜采用經充分球化處理的低碳鋼,鋼液不宜采用Al脫氫(其脫氫產物A12O3易成為CH4氣泡的核心),并盡可能加入V:Ti等元素使碳固定,

機理就是氫與金屬中的第二相(夾雜物合金添加劑)交互作用而生成高壓氣體,如在銅金合中生成2H+O=H20,及在鋼中生成4H+C=CH4。

這些金屬或合金中的高壓氣體使基體金屬晶界結合力減弱,致使金屬脆斷這類氫脆對Ⅳ B和V B金屬來說,由于這些金屬的氧化物或碳化物性質穩定,氫不可能與之反應,因此在這些活性較大的金屬及合金中不存在這類氫脆。

碳鋼的氫蝕是一種特殊氫脆現象。石油工業經常需要在高溫高壓下加氫裂化,很容易形成氫蝕。這種氫脆是由于碳鋼在300-500℃溫度范圍內高壓氫氣與鋼中的碳作用而生成高壓CH4氣泡,當氣泡在晶界上達到一定密度后即使村料脆化、其表現特點是:

(1)碳鋼在高溫高壓氫氣條件下暴露幾天或幾十天并沒有任何塑性變化,但在其后的幾個小時內使鋼材的塑性嚴重降低。經過一定時間后塑性開始降低,表明氫脆存在明顯的潛伏期。這是由于CH4氣泡的成核長大需經過一段時間后方能達到臨界密度所致。

(2)當鋼中含有形成穩定碳化物的某些合金元素,則可顯著升高形成氫蝕所必需的溫度及壓力。

(3)溫度壓力對潛伏期的影響:在同一潛伏期情況下,升高溫度則可明顯降低形成氫蝕所需的壓力,大致成雙曲線關系。

(4)鋼材熱處理制度對潛伏期的影響:大量實驗證明,由于鋼材熱處理制度不同所引起組織的差異,明顯影響氫蝕潛伏期的長短,一般碳鋼當延長在710球化處理的時間時,則可延長潛伏期,也即可提高使用壽命。

根據實驗結果,一般認為氫蝕的脆化機理是由于高溫高壓下的氫與鋼中的碳作用而生成甲烷氣泡所致,甲烷氣泡的成核一般在夾雜物上。氫蝕潛伏期的結束也即變脆的開始必須使甲烷氣泡達到相當高的密度才能產生10^7個/厘米^2),而且這些氣泡必須分布在晶界上才能使鋼材脆化。

氫蝕的脆化過程大致可分為以下幾個步驟:

①碳化鐵的分解:

Fe3C→3Fe+C

②碳擴散入氣泡,生成甲烷:

C+2H2→CH4

③鐵原子由CH4氣泡中擴散出來:

碳原子在晶格內的擴散及氫由表面向晶格擴散,在高溫及高壓條件下,不可能是限制步驟,決定潛伏期長短的決定性步驟是Fe3C的分解及形成CH4氣泡后鐵原子由氣泡向外擴散的速度。

低碳鋼比中碳鋼的潛伏期要長,原因是CH4氣泡的長大決定于碳的供應,低碳鋼顯然要比中碳鋼供應的碳要少一些。

CH4氣泡的成核必須依賴于鋼中夾雜物,因此用鋁脫氧的鋼一般在晶界上形成很多細小的夾雜物,這就為CH4氣泡成核創造了條件,容易使CH4。氣泡達到上述臨界密度,所以潛伏期要短些。

碳鋼球化處理時間增長,使潛伏期增長,是由于這種處理形成稀少的大塊孤立的Fe3C,這種過分集中的Fe3C顆粒就很難使CH4氣泡密度達到臨界數值,因此必然延長潛伏期.

又如鋼中含有形成穩定碳化物的合金元素如鈦、釩等,可顯著提高形成氫蝕所必需的溫度及壓力,是由于這些合金元素的碳化物不易分解。要使這種碳化物分解,必領在更高溫度,也就是氫蝕必須在更高的溫度下才能發生。

1備注001:晶格和晶胞

固體物質按原子聚集狀態不同分為晶體與非晶體兩大類。晶體的原子按一定幾何形狀作有規律排列,如金剛石、石墨及一切固態的金屬和合金。而非晶體內部原子是無規則堆積在一起的,如玻璃、瀝青、松香等。由于晶體和非晶體的內部結構不同,兩者的性能也不同:晶體具有固定的熔點和各向異性的特征,而非晶體則沒有固定的熔點,并且是各向同性。

通過X線晶體結構分析,可以測得晶體中原子的排列規律。為了便于描述晶體內部原子排列的規律,將每一個原子抽象成一個幾何點,把這些幾何點用直線連接起來,使之構成一個空間格子,這種描述原子在晶體中規律排列方式的空間格子稱為晶格。

晶格實質上是由一些最基本的幾何單元重復堆砌而成的。因此只要取晶格中的一個最基本的幾何單元進行分析,便能從中找出整個晶格排列規律。這種構成晶格的最基本的幾何單元稱為晶胞。

晶胞的大小以其各邊尺寸a,b,c表示,稱為晶格常數,度量單位均為Å(1Å= 1×10^(-10)m)<埃,這大概也就是為什么叫塵埃的緣故了>。晶胞各邊之間的夾角分別以α,β,γ表示。

各種晶體由于其晶格類型和晶格常數不同,則呈現出不同的物理、化學及力學性能。

金屬晶格類型常見的有3種:體心立方晶格、面心立方晶格、密排六方晶格。金屬晶格類型不同,其原子排列的緊密程度(致密度)不同。面心立方和密排六方晶格的原子密度大,體心立方晶格的原子密度稍小。因此,金屬晶格類型的改變將引起金屬體積和性能的變化。

體心立方晶格的晶胞是一個立方體,立方體的八個頂角和立方體的中心各有一個原子。具有體心立方晶格的金屬有:α-Fe(溫度低于912℃的鐵)、鉻(Cr)、鎢(W)、鉬(Mo)、釩(V)、β-Ti(溫度在883~1668℃的鈦)等。

面心立方晶格的晶胞是一個立方體,立方體的八個頂角和六個面的中心各有一個原子。屬于面心立方的金屬有:γ-Fe(溫度在912~1394℃的鐵)、鋁(Al)、銅(Cu)、銀(Ag)、金(Au)、鎳(Ni)等。

密排六方晶格的晶胞是一個上下底面為正六邊形的六柱體,在六柱體的十二個頂角和上、下底面的中心各有一個原子,六柱體的中間還有三個原子。具有密排六方晶格的金屬有:鎂(Mg)、鋅(Zn)、α-Ti(溫度低于883℃的鈦)、鎘(Cd)、鈹(Be)等。

2備注002:金屬的實際晶體結構

1)多晶體結構

結晶方位完全一致的晶體稱為“單晶體”。單晶體具有各向異性的特征,即在晶體的各個晶向上具有不同的物理、化學和力學性能。實際使用的金屬不是單晶體而是多晶體,并且存在著各種晶體缺陷。

將實際使用的金屬材料制成試樣,在顯微鏡下觀察,可以看到它是由許多小晶體組成的,這種外形不規則的小晶體稱為晶粒,晶粒與晶粒之間的界面稱為晶界。多晶體中,雖然每個晶粒和單晶體一樣具有各向異性,但一塊金屬包含有大量彼此位向不同的晶粒,不同方向的金屬性能都是許多晶粒性能的平均值,故一般金屬具有各向同性特征。實際金屬的顯微組織照片和多晶體結構示意圖如圖所示。

2)晶體缺陷

在金屬晶體中,由于晶體形成條件、原子熱運動及其他各種因素的影響,原子規則排列受到破壞,呈現出不完整,通常把這種區域稱為晶體缺陷。根據晶體缺陷的幾何特征,可分為點缺陷、線缺陷和面缺陷3類。

(1)點缺陷

最常見的點缺陷有晶格空位、置換原子和間隙原子,如圖所示。由于點缺陷的出現使周圍的原子出現“撐開”或“靠攏”的現象,這種現象稱為晶格畸變。晶格畸變的存在,使金屬產生內應力。晶體性能發生變化,如強度、硬度和電阻增加,體積發生變化,它也是強化金屬的手段之一。

①脫位原子一般進入其他空位或者逐漸遷移至晶界或表面,這樣的空位通常稱為肖脫基空位或肖脫基缺陷。

②晶體中的原子有可能擠入結點的間隙,則形成另一種類型的點

缺陷---間隙原子,同時原來的結點位置也空缺了,產生另一個空位,通常把這一對點缺陷(空位和間隙原子)稱為弗蘭克爾缺陷。

③置換原子缺陷等類型

④離子晶體中點缺陷要求保持局部電中性,常見的兩種點缺陷:

肖脫基缺陷:等量的正離子空位和負離子空位。

弗蘭克爾缺陷:等量的間隙原子、空位。

⑤點缺陷源于原子的熱振動,故其平衡濃度隨著溫度升高指數增加。

點缺陷數量明顯超過平衡值時叫過飽和點缺陷,產生原因為淬火、輻照、冷塑性變形。

2)線缺陷

線缺陷主要是指位錯。位錯的形式很多,其中最常見的一種形式是刃型位錯,如圖所示。刃型位錯的表現形式是在晶體的某一晶面上,多出一排原子面,它好像一把刀刃插入晶體中,使該晶面上、下兩部分晶體間產生錯排現象,故稱為刃型位錯。在位錯線附近一定范圍內,晶格發生了畸變。

位錯的存在對金屬的力學性能有很大的影響,例如,當金屬材料處于退火狀態時,位錯密度較小,強度最低;若金屬材料經過冷變形加工后,位錯密度增大,提高了金屬的強度。

①刃型位錯一晶體中半原子面邊緣周圍的原子位置錯排區。

②螺型位錯——晶體中螺旋原子面軸線周圍的原子位置錯排區。

③混合位錯——原子位置錯拝區中既有半原子面也有螺旋原子面的位錯。

④位錯的滑移

⑤位錯的攀移

3)面缺陷

面缺陷通常是指晶界。實際金屬材料都是多晶體結構,在多晶體中兩個相鄰晶粒之間的晶格位向是不同的,所以晶界處的原子的排列是不規則的,它是從一種位向逐漸過渡到另一種位向的過渡層。由于晶界處的原子排列不規則,使晶格處于畸變的狀態,因而在常溫下晶界對金屬的塑性變形起阻礙作用,即晶界處有較高的硬度和強度。當晶粒越細小時,晶界的面積越多,對金屬塑性變形的阻礙越大,金屬的強度和硬度也越高。此外,晶界處原子擴散速度較快,熔點低和容易被腐蝕等。

除了晶界之外,還有孿晶界、相界、表面等分類。

2)形成分子狀氫氣

鋼中白點即屬此類氫脆。

白點又稱發紋,是鋼內部過量氫造成的。在治煉過程中鋼中融入了氫。當溫度降低時氫的溶解度減小,從固溶體中析出,但未能擴散逸出。這些析出的氫在缺陷處聚集成氫分子,氣體氫形成的壓力逐漸增高將鋼撕裂,形成微小裂紋。如果將這種鋼材沖擊斷裂,則在斷口上可看到橢圓形銀白色斑點,這就是氫壓形成的裂紋斷口與沖擊時形成的斷口形態不同,所以可顯現其外形。如果將這種鋼沿縱向剖開,腐蝕后可見宏觀裂紋,就是發紋。白點在含Ni和Cr的結構鋼中最為嚴重。NiCr鋼大型鍛件曾因此而造成重大事故。可從通過在治煉過程中精煉除氣、鍛后緩冷或去氫退火使氫擴散慢授逸出面逍除白點。也可在鋼中加入微量稀土元素以減輕或消除白點,

當金屬或合金吸附氫氣是吸熱反應,溫度愈高,氫的溶解度愈大,在突然冷凝過程中可能析出大量分子狀氫氣,產生高壓氫氣氣泡,致使金屬產生脆性斷裂,由于鈦或鈮合金與氫有較大的親和力,極易生成氫化物,不可能形成分子狀氫氣,因而這一類氫脆對鈦或鈦合金來說是不存在的。

3)氫化物型氫脆

氫化物的產生方式有兩種,一種是金屬凝固時氫的溶解度降低自金屬中以金屬氫化物形式析出,這種氫化物稱為自發形成氫化物。另一種是當固態金屬中含氫時,在外加拉應力作用下,氫向裂紋、微孔或缺陷的應力集中處聚集當超過臨界濃度后,以金屬氫七物的形式析出,這種氫化物稱為應力感生氫化物,氫化物的析出提高合金的強度但降低其塑性。

對ⅣB和VB金屬而言,由于它們與氫有較大的親和力,極易生成氫化物,因此這類金屬經常出現氫化物型氫脆,而對其它金屬則很少見到此類氫脆。

在室溫時氫在α鈦及鈦合金中溶解度較小,鈦與氫有較大的化學親和力,因此α針與氫極易生成氫化鈦。所以氫化物型氫脆是純鈦及α型鈦合金的主要氫脆表現。氫在β型鈦合金中溶解度較高,因此在β型鈦合金中很少遇到氫化物型氫脆。

1α鈦和β鈦

純鈦的密度為4.507g/cm3,介于鋁和鐵之間。鈦的熔點為1668℃,比鐵的熔點還高。鈦在固態下有兩種同素異構體,常溫下鈦以密排六方晶格結構存在,稱之為a鈦:當溫度升到882.5℃以上時,變成體心立方晶格結構,被稱之為B鈦。鈦在元素周期表中屬于VB族元素,原子系數為22,最外層電子排布為3d4s2。對于a鈦,其晶格常數c與a的比值小于密排六方晶格常數比的理想值1.633,這種結構特點使鈦的變形機制變得復雜。

氫化物型氫脆大致具有以下一些特點:

(1)氫化物型氫脆的敏感性隨溫度的降低及樣品有缺口而增加,其新口檢查表明,裂紋是沿氫化物與基體金屬的交界面發展的,這種裂紋的發展是由于基體金屬與氫化物問存在較弱的結合力及二者彈性望性的差異,在外力作用下,所造成的脆性斷裂,

(2)氫化物型氫脆與形變速度有密切關系,一般在高速形變時(如沖擊試驗)才出現脆性斷裂,因此氫化物型氫脆也稱為沖擊型氫脆,當在低速變形時,并不顯示明顯脆性。在低速變形時,氫化物與基體金屬共同變形,由于塑性變形使應力得到松弛,因而不顯示脆性。

(3)氫化物的形態與分布對金屬的塑性有明顯影響,牌片狀氫化物極易生成較大的應力集中,氫脆敏感性大,面塊狀體積大的氫化物則對塑性影響較小。氫化物析出的形態和大小與基體金屬品粒大小及冷卻速度有密切關系。在細晶粒的組織中,氫化物都是沿晶界析出,而且多半呈塊狀不連續的沉淀相,因此氫脆不明顯,在晶粒粗大氫含量又較高的鈦合金中,氫化物沿晶界呈連續的薄片狀,這種連續的氫化物為斷口通過創造了有利條件,因此氫脆明顯。

5、第二類氫脆產生的原因

造成第二類氫脆的原因有兩方面:

(1)含有過飽和狀態氫的合金在應力作用下析出氫化物而造成脆斷,這種氫脆對應力是不可逆的,也就稱之為不可逆氫脆。

(2)處于固溶狀態的氫的合金,在慢速變形情況下產生的脆性斷裂,它對應力是可逆的,也稱為可逆性氫脆。

1)不可逆氫脆

不可逆氫脆實際上也是一種氫化物型氫脆,它是在材料低速變形情況下產生的,當氫在飲合金中的含量較高,合金的平衡組織是氫固溶體及氫化物兩相組,這種在加負荷之前已存在氫化物的樣品,在高速變形時所產生的氫脆即為前述的氫化物型氫脆。

當合金中的氫含量并不太高,雖然在室溫時合金的平衡組織也為氫固溶體及氫化物兩相,但當合金在高溫經快速冷卻(如淬火)至室溫,即可能形成過飽和的氫固溶體,由于在加負荷之前樣品中,并不存在氫化物,因此在高速變形時不會發生氫脆。

淬火狀態的鈦合金(多數是α型鈦合金),經低應力慢速變形后,即可能由應力感生而析出氫化物,并造成脆斷。一經析出氫化物后,其氫脆形式與氫化物型氫脆完全相同。其所以稱為不可逆氫脆是基于以下事實:當去掉負荷再進行高速變形時,塑性不能恢復。

2)可逆氫脆

可逆性氫脆是一種較復雜的氫脆現象,如果金屬中溶有一定量的氫,但并不超過經驗溫度時氫的極限溶解度,即氫處在固溶狀態。當將這種材料進行低速變形時則發生可逆性氫脆,其所以稱為可逆性氫脆,是因為材料經低速變形后如果卸掉負荷,靜止一定時問,再進行高速變形,材料的塑性可以得到恢復。

材料經低于屈服強度的低應力作用,經過一段孕育期后,在內部形成裂紋,在應力持續作用下裂紋傳播長大,最后突然產生脆性斷裂,這種斷裂現象也稱為滯后破壞。

通常在不含氫的材料中,在靜止載荷下或在惰性介質中的破壞是通過裂紋的形成及裂紋的快速擴展兩個階段,但當材料在疲勞載荷或材料中含有一定量的氫時,斷裂過程除上述兩個階段以外,又增加了亞臨界裂紋的擴展階段。

可逆性氫脆可能在以下兩種情況下發生:

第一種是金屬材料中原來溶有一定量的氫,在低速變形下發生脆斷(內部氫脆);另一種是材料中本來不含氫或含氫極低,但在氫氣氣氛下或在其他含氫活性介質下試驗時,也會發生可逆性氫脆(環境氫脆),無論出現在哪一種金屬中,這種可逆性氫脆都具有某些相似的特征,現歸納如下:

(1)可逆性氫脆只在一定溫度范圍內出現,出現氫脆的溫度區間大小決定于形變速度及合金的化學成分。

(2)形變速度愈大,氫脆敏感性愈小,當形變速度大于某一臨界值后,則氫脆完全消失。

(3)可逆性氫脆的斷口平滑,多數是沿晶斷口。

(4)出現可逆性氫脆,一板對屈服強度影響較小,但對斷面收縮率則影響較大。

6、氫脆的綜合性特征

金屬,特別是高強度鋼的氫脆具有下述一些特征:

1)延遲破壞

不管是鋼中原有的氫或是后來由于環境所提供的氫,其氫含量并未超過該試驗溫度下氫的溶解度極限,即氫處于固溶狀態,這種鋼在低應力作用后,經過一段孕育期,在內部產生裂紋。裂紋在應力的作用下進行亞臨界擴展,當達到臨界裂紋長度時,即發生突然脆性斷裂,這種晰裂現象稱為延遲破壞(斷裂)。

充氫高強度鋼,靜載作用下的延遲破壞應力---時間曲線被稱之為稱靜疲勞曲線。曲線上存在一上限應力值,也存在一下限應力值,即應力低于此值,加載時問再長也不發生破壞,這一值稱延遲為破壞----氫脆的臨界應力。

氫致延遲新裂過程示意圖

誘發材料延遲新裂的最低氫含量稱為材料發生延遲斷裂的臨界氫含量(He).材料的強度和其吸氫量(He)以及臨界氫含量存在著一定的關系。材料的強度越高,其吸氫能力越高,而其延遲斷裂的臨界氫含量越低,當鋼中的氫達到或超過其臨界氫含量時,鋼材將發生斷裂。因此,材料研究與工程結構設計要求鋼的吸氫量低于其臨界擴散氫量,以保證其服役安全性。

引起延遲斷裂的氫:

在通常狀態下,室溫常壓下鐵對氫的固溶量小于0.001ppm,而實際環境中測得的發生延遲斷裂的氫量約為0.1ppm,遠高于固溶的氧量。由此可知,實驗測得的氫并不只是固溶狀態的氫,而是鋼中固溶狀態的氫與各種陷講所捕集的氫量之和。

一般而言,可逆陷阱中的氫為室溫可擴散性氫:而不可逆陷阱中的氫為室溫非擴散性氫。在加熱過程中,處于陷阱中的氫在熱能的作用下被釋放出來,而陷阱結合能的高低決定了氫被釋放的溫度的高低,因而熱放氫實驗的一個重要作用是能夠將結合能不同的陷阱直觀地區別開。

一般而言,200-400°C以下的低溫放出的氫為可護散性氫,而在400-600°C以上溫度范圍放出的氧為非擴散性氫,由于延遲斷裂在室溫附近最為明顯,因而通常認為延遲斷裂是由室溫可擴散氧引起的,此觀點已得到大量的實驗結果支持。

2)斷裂的形態特征

鋼出現氫脆時,由于延、塑性能下降。故宏觀斷口比較齊平,裂紋源大多在表皮下三軸拉應力最大處,對于缺口試樣,缺口的半徑大時,斷裂源遠離缺口,半徑小時斷裂源則靠近缺口,此外,應力增大時,裂紋源向缺口底部靠近。

鋼的氫脆斷口沒有固定的特征,它與裂紋前沿的應力強度因子K1值及氫濃度C有關。氫脆斷口的一個重要特征是很少有沿晶的二次裂紋,但有裂紋擴展的不連續現象,裂紋在擴展過程中有析氫現象;氫脆裂紋用位移傳感器和聲發射儀可測到裂紋擴展的不連續性和聲發射行為。

裂紋的擴展不是連續的,而是間斷跳躍式的。這是因為氫向裂紋頂端彈塑性區邊界聚集需要時間,當含氫量達到臨界濃度時,在裂紋前方一定距離處形成微孔,接著微孔與裂紋頂端連通,裂紋突然向前擴展,這個過程反復進行,于是裂紋的擴展就表現為跳躍式,這種擴展受裂紋頂端氫濃度的控制。

3)氫濃度的影響

當氫在金屬內擴故后局部區域聚集達到極限濃度時,該處就產生裂紋,氫濃度也可以影響開裂類型,如圖所示,在H/M=0.014的原子比氫濃度下,β_Ti的斷口明顯呈現微孔聚合開裂的特征,而當氫濃度升高到H/M=0.21之后,斷口出現許多解理臺階。

1解理(cleavage)

指晶體受到外力打擊時能夠沿著一定結晶方向分裂成為平面(即解理面)的能力。這種性能受內部結構的特征所制約。因為晶體內部沿不同方向原子、離子或分子之間距離不等,原子、離子或分子間的引力大小就不同,解理面的方向總是沿著面網(net)(內部原子、離子或分子排列而成的平面)之間聯結力最弱的方向發生。密度最大的面網,其間距最大,聯結力最弱,因此解理就容易沿這種面網發生。

2準解理是介于解理斷裂和韌窩斷裂之間的一種過渡斷裂模式。

準解理斷口的微觀形貌特征為,斷口上有大量高密度的短而彎曲的撕裂棱線條、點狀裂紋源由準解理斷面中部向四周放射的河流花樣、準解理小斷面與解理面不存在確定的對應關系、二次裂紋等。

4)強度對氫脆的影響

一般是鋼的強度愈高,對氫脆愈敏感,但一些奧氏體鋼的冷變形加工仍具有好的抗氫脆能力,一般是馬氏休比珠光體、奧氏體對氫脆敏感,且含碳量高的馬氏體比含碳量低的氫脆敏感更大,而珠光體的Fe3C的形狀對氫脆敏感性也影響極大。

1備注:鐵碳合金的基本組織與性能

鐵是具有同素異構的金屬。低于912℃時,Fe呈體心立方晶格(α-Fe),在912~1 394℃時,Fe呈面心立方晶格(γ-Fe),在1 394~15 383℃時,Fe又呈體心立方晶格(δ-Fe)。

鐵碳合金在液態時鐵和碳可以無限互溶;在固態時碳能溶于鐵的晶格中,形成間隙固溶體。當含碳量超過鐵的溶解度時,多余的碳便與鐵形成化合物Fe3C。此外,還可以形成固溶體與Fe3C組成的機械混合物。鐵碳合金的基本組織有5種。

(1)鐵素體

碳溶于α-Fe中所形成的間隙固溶體稱為鐵素體,用符號α或F表示。它仍保持α-Fe的體心立方晶格。因為α-Fe的間隙半徑很小,所以溶碳能力很小,在727℃時最大w C僅為0.0218%,室溫時降至0.0008%。

由于鐵素體的溶碳能力小,所以它的性能幾乎與純鐵相同,即強度、硬度低,塑性較好。在顯微鏡下觀察鐵素體為均勻明亮的多邊形晶粒。鐵素體在770℃以下具有鐵磁性,而在770℃以上則失去鐵磁性。

(2)奧氏體

碳溶于γ-Fe中所形成的間隙固溶體稱為奧氏體,用符號A或γ表示。它仍保持γ-Fe的面心立方晶格。由于γ-Fe的間隙半徑較大,所以溶碳能力比α-Fe強,在727℃時w C為0.77%;1 148℃時w C達到2.11%的最大值。

奧氏體的強度、硬度較低,并具有良好的塑性和較低的變形抗力,是絕大多數鋼種在高溫下進行壓力加工的理想組織。穩定的奧氏體在鋼中存在的最低溫度是727℃。在顯微鏡下觀察,奧氏體晶粒呈多邊形,其晶界較鐵素體平直。

(3)滲碳體

鐵與碳形成的穩定化合物Fe3 C稱為滲碳體,它是一種具有復雜晶體結構的金屬化合物。

滲碳體的含碳量為6.69%,硬度很高(>800 HB),塑性和韌性幾乎為零,脆性很大。滲碳體不能單獨使用,在鋼中總是與鐵素體混合在一起,是鋼中的主要強化相,它的數量、形態(片狀、粒狀、網狀等)、大小和分布對鋼的性能有很大影響。滲碳體在一定條件下可以分解成鐵和石墨。

(4)珠光體

珠光體是鐵素體薄層(片)與碳化物(包括滲碳體)薄層(片)交替重疊組成的共析組織。珠光體平均含碳量為0.77%。由于細晶強化和第二相強化作用,珠光體組織具有較高的強度和硬度(σb= 770 MPa,180 HB),又具有一定的塑性和韌性(δ= 20%~35%,AKU= 24~32 J),是一種綜合力學性能較好的組織。

珠光體適于壓力加工及切削加工。

(5)萊氏體

含碳量為4.3%的液態合金,當溫度緩慢冷卻到1148℃時,同時結晶出奧氏體和滲碳體的共晶體,稱為高溫萊氏體,用符號Ld表示。冷卻到727℃是奧氏體轉變為珠光體,所以室溫下萊氏體由珠光體和滲碳體組成,稱為低溫萊氏體,或變態萊氏體,用符號L′d表示。

萊氏體含Fe3C 64%以上,硬度很高(>700 HB),塑性很差,脆性很大,是白口鐵的基本組織。

在鐵碳合金5種基本組織中,鐵素體、奧氏體、滲碳體都是單相組織,是基本相,而珠光體、萊氏體是由基本相混合組成的兩相組織。

5)溫度的影響

氫脆和溫度的關系較為密切,一般認為鋼的氫脆僅發生在-100℃到150℃之問,而以-30~30℃的溫度范圍內,氫脆敏感性最高。

6)應變速率的影響

應變速率對氫脆的影響因氫脆類型而異,對于第一類氧脆的敏感性隨著應變速率的增加而增加,如氫化物氫脆就是一例:第二類氫脆的敏感性則隨形變速度增加而降低,如高強度鋼的延遲斷裂。

7、關于高強度鋼延遲斷裂的最源頭措施

近年來,高強度鋼的延遲斷裂越來越引起大家的高度重視,國內外均對耐延遲斷裂高強度鋼的進行了廣泛的研究。

如前所述,高強度鋼的延遲斷裂主要是由侵入鋼中的可擴散氫引起的,其斷裂特征主要為脆性沿晶斷裂。因此,改善高強度鋼耐延遲斷裂性能的基本出發點應該為:提高氫陷阱有效性及降低可擴散氫濃度,并提高晶界強度,變沿晶脆性斷裂為穿晶韌性斷裂。

目前國內外采取的具體措施如下幾種:

1)細化晶粒

高強度鋼延遲斷裂的初期裂紋往往沿原奧氏體晶界萌生和擴展,延遲斷裂抗力與沿品斷裂傾向性密切相關,隨著沿晶斷裂傾向降低,延遲斷裂抗力顯著上升,因此,可以通過加入Al,Ti,Nb,V等元素,生成彌散析出的碳氫化物以細化奧氏體晶粒,在提高強度的同時還可以改善韌性。

2)減少晶界偏析

降低磷、硫等雜質元素的含量,可降低其在原奧氏體晶界的偏聚,提高晶界結合力,延緩延遲斷裂裂紋的萌生,從而改善高強度銅的耐延遲斷裂性能。為此,一方面,可以添加雜質元素的捕獲劑,將其捕獲在晶內,抑制其晶界偏聚,如合金元素鉬和釩捕獲磷、鋁和鈦捕獲氫;另一方面,可以去除Mn,Si等促進磷偏聚的元素。

3)提高回火抗力

加入抗回火軟化能力強的元素如鋁、釩等,從而可以在保持強度不變的情況下,提高鋼的回火溫度。隨著回火溫度的提高,晶界上的碳化物聚集、粗化,使總體的晶界強度得到提高;同時晶粒內部碳化物的大量析出,將一部分氫捕集在晶粒內部,以避開容易引起晶界脆化的回火溫度區域。

4)提高缺口韌性

通過調整合金元素,如添加鎳含量、降低錳含量等方法,可以獲得較高的缺口韌性,抑制延遲斷裂的發生。

5)減少鋼表面侵入的氫量

金屬表面的腐蝕坑會促進空氣中的氫侵入其內部,從而增加其延遲斷裂敏感性,通過添加抑制腐蝕坑生成的合金元素如鉬元素,可以減少鋼表面氫的侵入量。

6)使侵入的氫無害化

加入適量的微合金元素V,Ti,Nb等,形成細小的碳氮化物可以作為氫的陷阱,抑制氫的擴散,使鋼中的氫均勻分布。

此外,下貝氏體組織在原奧氏體晶界上沒有碳化物析出,并且有效晶粒尺寸小,具有良好的耐延遲斷裂性能,因此通過等溫處理獲得下貝氏體組織及適量馬氏體,殘余奧氏體的復相組織,利用馬氏體組織的高強度和貝氏體、奧氏體組織的良好延遲斷裂抗力來實現高強度下的良好時延遲斷裂性能。通過形變熱處理、磁場、感應熱處理等方法獲得晶界碳化物較少的微細馬氏體組織,也可以獲得良好的耐延遲斷裂性能。

8、小結

氫損傷類型表格

參考資料

1、《金屬的氫脆》,萬曉景,《材料保護》,1979年4月

2、《鋁合金的氫脆問題》,林雄琦,《國外艦船技術》,1982年

3、《金屬的脆性--氫脆》,丁立津,《電鍍與精飾》,1984年

4、《金屬間化合物在氫氣中的脆化》,萬曉景,程曉英,《自然科學進展》,第11卷第12期,2001年12月

5,《金屬間化合物的環境氫脆》,陳業新,《上海大學學報(自然科學版)》,第17卷第4期,2011年8月

6、《金屬間化合物環境氫脆的研究進展》,萬曉景,陳業新,程曉英,《自然科學進展》第11卷第5期,2001年5月

7、《金屬的延滯破壞之二氫損傷》,鄭文龍,《上海金屬》,第7卷第2期,1985年3月

8、《氫在金屬中的擴散》,朱王晶,《熱加工工藝》,第42卷第24期,2013年12月

9、《氫脆及防治方法》,頌華,《國外導彈技術》,1981年10月

10、《熱成形鋼氫滲透和氫損傷行為研究》,劉清華,安徽工業大學,2020年6月

11、《大型鍛件氫脆損傷機理的研究》,李杰,燕山大學,2016年5月

12、《合金鋼螺栓的氫脆》,孫小炎,《航天標準化》,2012(1):12~13

13、《螺栓氫脆問題研究》,孫小炎,《航天標準化》2007年第2期

14、《螺栓氫脆檢測方法及標準分析》,孫升,《航天標準化》,2011年第1期

15、《緊固件的典型失效形式》,王慧,劉海波,《上海金屬》,第42卷第6期,2020年11月

16、《航天產品氫脆失效模式防治常用原則及方法》,張瑞,《航天制造技術》,2013年4月第2期

17、《武鋼重軌生產中取消緩冷工藝的探討》,范敬國,《武鋼技術》,2002年第40卷第6期

18、《鋼絲酸洗中氫脆的形成及預防措施》,龐兆夫,李文竹,黃磊,《按鋼技術》,2008年第6期

19、《電鍍零件防氫脆的工程控制措施》,周金保,《電鍍與涂飾》,1993年03期

20、《電鍍過程中氫脆的產生及其抑制措施》,商紅武,《電鍍與涂飾》,2008年12月

21、《氫對單晶鋁界面失效及位錯行為影響的原位研究》,解德剛,西安交通大學,2016年

22、《氫對裂紋尖端位錯發射機理的研究》,周揚炎,湖南大學,2017年5月

23、《金屬材料常溫高壓氫脆研究進展》,陳瑞,《太陽能學報》,第29卷第4期,2008年4月

24、《先進高強度鋼氫脆的研究進展》,羅潔,《機械工程材料》,2015年

25、《超高強度鋼氫脆電鍍抑制措施》,莊欽偉,《科協論壇》,2012,年第1期(下)

26、《超高強度薄板鋼的氫致延遲斷裂行為研究》,張永健,鋼鐵研究總院,2013年

27、《高強度螺栓用鋼的氫擴散動力學及氫致延遲新裂控制技術研究》,孫永偉,哈爾濱工業大學,2016年

28、《臨氫環境中抗氫鋼力學性能的多尺度研究》,張元章,中國科技大學,2019年

29、《高壓臨氫管線多層多道焊接頭的氫脆敏感性及臨界致脆參數研究》,鄧秋實,中國石油大學,2018年

30、《航天器用欽合金氫致結構演變及氫脆表征方法研究》,汪洋,《有色金屬工程》,2020年

31、《熱成形鋼氫致延遲斷裂性能研究》,馮毅,中國汽研,中國汽車工程研究院股份有限公司汽車輕量化工程技術研究中心

32、《氫脆斷口賞析》,無憂,公眾號:金屬材料科學與技術, 2015-03-20

來源:田村山下