您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2022-02-21 16:35

滾動軸承是旋轉機械的重要組成部分,同時也是旋轉機械中最容易出現故障的部件之一。它具有造價較低、潤滑冷卻方便、運行靈敏、使用效率較高、維修便捷等優點,在機械行業應用廣泛。據有關統計顯示,在旋轉機械故障率中有近30%的故障是由于滾動軸承發生故障而引起的,所以,對滾動軸承的狀態監測和故障診斷進行研究勢在必行。

監測與診斷的目的和意義

滾動軸承正常運行與否,對于整機的可靠性、精度以及壽命等性能有很大的影響。據有關統計顯示,在旋轉機械故障率中有近30%的故障是由于滾動軸承發生故障而引起的,在將故障診斷技術運用到生產中以后,事故率降低近70%,同時降低的維修費用也有近40%。

利用軸承狀態監測技術可以了解軸承的使用性能,并對可能發生的故障進行早期檢測,分析和預測可能發生的故障,進一步提高設備的管理水平和維修效率,經濟效益十分顯著。

軸承故障診斷的發展歷程

軸承故障診斷剛開始主要是依靠人工聽覺來診斷,再有就是利用探聽棒,這種方法在許多企業中目前仍在使用,不過一些工具已經被改進到電子聽診器等。

例如,當使用電子聽診器檢測軸承故障時,具有經驗豐富的人員可以憑經驗診斷軸承疲勞剝落,有時還可以診斷出損傷發生的位置,但由于其它的外部原因,這種方法的可靠性有時會無法得到保證。

隨著科技的發展,越來越多的振動儀器被運用到滾動軸承的狀態監測工作中。這些儀器利用振動位移、速度和加速度的均方根值(RMS)或峰值來判斷軸承是否有故障。這些儀器減少了我們對經驗的依賴,使得監測和診斷的準確性有了很大的提高,但是在故障發生的初始階段仍然很難及時做出準確的診斷。

瑞典SKF公司在多年研究軸承故障機理的基礎上,于1966年發明了脈沖計檢測軸承損傷的方法,很大程度上提高了滾動軸承故障診斷工作的準確性和及時性。此后,許多公司都安裝了大量的振動監測傳感器來監測軸承的長期運行,再有就是航天領域也采用了這樣的監測儀器。

1976-1983年,NSK公司研制了NB系列軸承監測儀,利用軸承振動信號的1~15kHz范圍,測量了軸承故障的均方根和峰值。通過對低頻的濾波,提高了靈敏度。

隨著滾動軸承運動學和動力學的發展,人們對軸承振動信號的頻率分量與軸承幾何尺寸和缺陷類型的關系有了深刻的認識。滾動體共振頻率、滾動軸承振動與缺陷、非均勻尺寸與磨損的關系最具代表性。

目前,用于滾動軸承故障診斷的信號分析儀種類繁多。根據滾動軸承振動波形在時域上的分析,美國Entek公司提出了“波尖能量”法,并發明了與之匹配的檢測儀器,極大推動了軸承故障診斷技術的發展。

滾動軸承狀態監測和故障診斷有多種分析和處理技術,如頻率細化技術、倒譜技術、包絡分析技術等。為了提高診斷靈敏度,在信號預處理中采用了相干濾波和自適應濾波等多種濾波技術。

滾動軸承的主要失效形式

1疲勞脫落

滾動軸承的滾動體和內外滾道在軸承區域輪流進出。由于長期載荷變化的影響,疲勞裂紋首先產生于接觸面以下的最大交變剪應力的地方,隨后疲勞裂紋會延伸到接觸表面,在接觸表面會產生斑點狀的剝落,運行時間越來越長,點狀剝落也會慢慢的發展為更大的剝落,此種情況稱為疲勞剝落。疲勞剝落是滾動軸承失效的最主要原因,因此,軸承壽命通常是指軸承的疲勞壽命。

2磨損

磨損的主要原因是滾珠與滾道之間的相對運動以及有異物進入滾道而引起的表面磨損。另外,潤滑狀態不良也會使得軸承的磨損更加嚴重,最終使得軸承游隙超過最大允許的游隙,使得其表面粗糙度增加從而降低了軸承的工作精度,軸承也因此無法正常工作而發生故障。

3膠合

在高速、重載的工況下,軸承滾道與滾動體接觸表面有輕微的凹凸不平或存在異物顆粒,使得工作表面受到的力變得不均勻,由于摩擦接觸產生的熱變形和摩擦表面可能是部分融化從而導致表面燒傷及膠合。

4斷裂

當軸承承受過大的載荷和振動時,內、外圈的缺陷位置將反復受到振動體的沖擊,缺陷將逐漸擴展和斷裂。

5銹蝕

潤滑油中含有的水或空氣中的水分凝結在軸承上,會使得其表面發生銹蝕。當軸承內部有較大的電流通過會造成電腐蝕,使得表面摩擦不均。

6其他

另外,裝配和使用方式不正確可能會使保持架發生變形,保持架與滾動體之間的摩擦會變大,使它與滾動體粘在一起,還有可能會使保持架與內外圈之間的摩擦變大。振動和噪音進一步變大,最終造成軸承損壞失效。

滾動軸承的狀態監測技術

滾動軸承狀態監測技術主要包括振動信號分析、軸承潤滑狀態監測、溫度檢測等。

1振動信號分析診斷法

在滾動軸承的監測診斷方法中使用最廣泛的一種方法就是振動信號分析診斷法。當滾動軸承表面部分受損時,軸承會產生周期性的寬帶脈沖激勵信號。滾動軸承振動的頻譜結構可分為三類:

(1)低頻譜(低于1kHz),包括軸承的故障特征頻率和加工誤差引起的振動特征頻率。對于低頻段的頻段譜線進行分析,可以診斷軸承的相應故障。

(2)中頻譜(1~20kHz),軸承表面損傷而引起的軸承的固有振動頻率。一般是采用共振調節技術獲得高信噪比的振動信號,從而進行軸承故障分析。

(3)高頻譜(超過20kHz),是指軸承損壞造成的影響超過20kHz頻率能量分布,主要包括信號包含超過20kHz高頻部分。高頻信號分析通常作為診斷初期軸承故障最常用的一種方法。

2軸承潤滑狀態監測診斷法

當軸承滾動表面的潤滑狀態發生變化,如從全液潤滑過渡到干摩擦時,金屬間的直接接觸時間會不斷增加,軸承所受的沖量值也會相應增加,油膜阻力隨之不斷減小。因此,油膜電阻診斷法和油膜厚度法是監測工作中常用的兩種方法。

3溫度監測診斷法

滾動軸承作為一種旋轉部件,在工作時就會有熱量產生。當軸承發生某種損傷時,軸承溫度會發生變化,因此,軸承溫度監測方法可以用于診斷軸承的故障。但是,當軸承溫度出現明顯異常時,所發生的故障往往已經達到非常嚴重的程度,所以這種方法主要用于輔助監測和診斷,確保重要設備不會發生報廢事故。

滾動軸承的主要失效過程

第一階段:軸承失效的起始階段,其頻率范圍約為20~60kHz或更高。此階段可以采用各種電子儀器來采集這些頻率,比如沖擊脈沖、峰值能量和其他超音頻測量儀器。在此階段,將沒有關于普通光譜的指示。

第二階段:由于軸承上的庇點增大,使它在共振頻率處發出鈴叫聲。同時,該頻率也被用作載波頻率調制的軸承故障頻率。

第三階段:出現軸承故障時的頻率,在初始階段只能觀察到頻率本身。隨著軸承磨損進一步加劇,故障頻率的峰值將會進一步增大。通常波峰都是隨時間而線性增加的。

第四階段:隨著故障的發展程度逐漸嚴重,故障頻率會產生諧波。這表明故障頻率諧波的影響有時可能比基波峰值頻率更早被檢測。同時,脈沖將顯示在相應的時域波形中。

第五階段:故障發生的狀態進一步加劇,軸承的損傷程度也會逐步加深,振動水平將繼續上升,更多的諧波也會隨之產生。時域波形的峰值將更加清晰和明顯,甚至可以通過測量峰值之間的時間間隔來計算故障頻率。高頻軸承檢測(如峰值能量和沖擊脈沖)的趨勢都是在不斷上升的。

第六階段:由于磨損引起的間隙變大,1倍頻的振幅也會增加,也會產生1倍頻的諧波。

第七階段:此階段故障頻率和邊帶形成山峰狀,通常被稱為“干草堆”峰,這是由于寬帶噪聲所致。此時,軸承發出的噪音會高于之前,在此階段,高頻軸承測量值會慢慢的變少,雖然測量出振幅會有下降的變化,但應盡快更換新的軸承。

第八階段:頻譜中的“干草堆”將繼續擴大,諧波會隨著松動的增加而逐漸變大,高頻軸承測量值可能會繼續下降,但此時,噪音的分貝值正在上升,在一定距離內都可以很清楚地聽到軸承發出的噪音,此時軸承已經接近完全損壞報廢。

第九階段:經過此階段后,譜線變成了一條直線,機器將無法正常工作。

滾動軸承的故障頻率計算

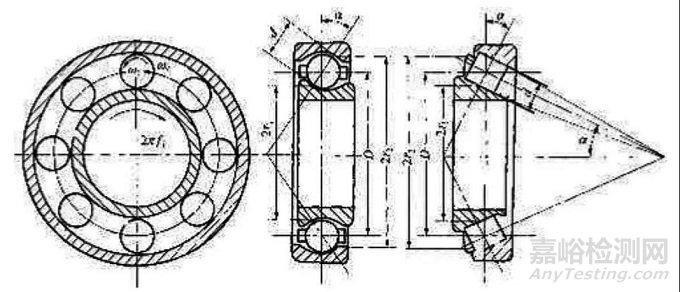

滾動軸承主要有內圈、外圈、滾動體、保持架四部分組成。

圖示滾動軸承的幾何參數主要有:

軸承節徑D:軸承滾動體中心所在的圓的直徑

滾動體直徑d:滾動體的平均直徑

內圈滾道半徑r1:內圈滾道的半徑

外圈滾道半徑r2:外圈滾道的半徑

滾動體個數Z:滾珠或滾珠的數目

接觸角α:滾動體受力方向與內外滾道垂直線的夾角

滾動軸承的特征頻率:

為更好地分析軸承的運動參數,提出以下假設:

(1) 滾道與滾動體之間無相對滑動;

(2) 內圈滾道回轉頻率為fi;

(3) 承受徑向、軸向載荷時各部分無變形;

(4) 外圈滾道回轉頻率為f0。

那么故障頻率分別為:

內圈:BPFI=(n/2)•[1+(d/D)cosɑ]•f0

外圈:BPFO=(n/2)•[1-(d/D)cosɑ]•f0

滾動體:BSF=(D/2d)•{1-[(d/D)cosɑ]2}•f0

保持架:FTF=(1/2)•[1-(d/D)cosɑ]•f0

當軸承的幾何尺寸不易測量時,在知道滾珠數量的時候,我們可以運用下列公式來估計軸承的失效頻率:

內圈:BPFI=[(n/2)+1.2]•f0

外圈:BPFO=[(n/2)-1.2]•f0

滾動體:BSF=(1/2)•[(n/2)-(1.2/n)]•f0

保持架:FTF=[(1/2)-(1.2/n)]•f0

滾動軸承的振動特征分析方法

1特征參數分析法

特征參數分析法在滾動軸承振動特性分析中起著重要的作用。特征參數分析法只需幾個指標就能分析出軸承的運行狀態,因此使用方便,分析結果簡單,此外還有對軸承狀態進行分析無需歷史記錄的優點。

滾動軸承特性參數分析與診斷中常用的參數包括RMS、峰值等各種時域特性參數和重心頻率等頻域參數。時域和頻域參數主要用于一些最基本的診斷,使用其中之一的參數分析有時會得不到準確的診斷結果。因此,在實踐中應該進行合理的利用,以獲得良好的效果。

2頻譜分析法

特征參數可用于軸承故障的初步診斷,但診斷出故障后,應通過頻譜分析法對故障進行詳細的分析。滾動軸承的振動頻率由低頻分量和高頻分量組成。每個故障都有特定的頻率分量與之相對應,需要通過信號處理方法分離出其頻率,用來判斷存在的與之對應的故障。

軸承信號的頻譜分析是故障診斷最有效的方法,但是該方法需要了解軸承的幾何結構和工作狀態。此外,利用頻譜分析法提取了中低頻段軸承故障的特征頻率及諧波,然而如果軸承故障特征頻率與其它部件的特征頻率相近就會難以辨別。

3包絡法

包絡法具有能同時識別同一軸承多種故障的特點,極大提高了診斷的準確性。當軸承表面存在局部損傷時,在運行過程中會撞擊接觸表面并產生沖擊脈沖力。由于沖擊力具有較寬的頻帶,這其中也會包含其他部件的固有頻率,則會引起振動測量系統的共振。所以,被測振動加速度信號包括很多載波共振頻率及其上的故障特征頻率和諧波分量。

通常我們會選擇諧振頻率作為中心,此時細微的故障信號就會借助高幅值的諧振頻段傳遞出來,使得我們能夠使用儀器捕捉到。不然高頻低幅軸承故障信號經過多個界面的反射衰減后,就會變得難以被提取。

利用低通濾波器可以得到調制信號的包絡信號,然后利用快速傅里葉變換(FFT)得到包含故障特征頻率及其倍頻分量的低頻包絡信號。包絡信號的頻譜分析可以方便地診斷軸承故障,這一過程也稱為共振解調。

結 語

熟知滾動軸承的故障形式和故障的發展階段是診斷滾動軸承故障的必要條件,掌握滾動軸承故障診斷的分析原理和方法則是準確診斷滾動軸承故障的前提。

來源:山東工業技術