您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2021-12-27 20:22

摘要:微球制劑是新型的給藥系統,其粒徑均一性非常重要,不僅影響產品批次間制備重復性,還會影響應用效果。因此,尺寸均一、可控的微球產品是醫藥制劑的關鍵核心。本團隊成功發展了微孔膜乳化技術,20年來在粒徑均一、尺寸可控微球的制備和應用方面進行了系統性研究。均一的微球制劑的優勢有:綠色環保、降低成本,利于規模放大、批次間重復性好,利于研究構效關系。本團隊制備的均一載藥微球已成功應用于緩釋制劑、疫苗遞送及惡性腫瘤治療中。

微球是上世紀末發展起來的新型給藥技術,一般直徑約為 1~250 µm,其中小于 500 nm 的,稱為納米微球[1,2]。利用生物可降解型聚合物制備微球給藥系統,可以解決蛋白多肽類藥物在胃腸道環境下不穩定,難以口服;注射時因其在體內循環時間短需頻繁給藥,患者順應性差的難題[3-10],達到長效緩釋和減少給藥次數的目的。另外,難溶化學藥往往需要以油作為載體,注射時易造成注射部位的疼痛且難以在體內保持穩定的血藥濃度。因此,通過用微球包埋這類藥物制備緩釋注射制劑,使藥物在患部緩慢釋放,減輕不良反應和減少給藥次數[11-15]。此外,基于納微球的靶向制劑設計,為高效低毒的抗腫瘤藥物遞送提供了嶄新的手段[16-22],有助于克服直接給藥過程中的弊端。納微球還被應用于疫苗制劑中,用于增強抗原免疫后的應答水平[23-30]。

然而,傳統的微球制備方法包括機械分散法[31]、噴霧法等[32,33],存在著單位產品的耗熱量大、設備的熱效率低、微球產品易吸附于干燥器室壁上,造成收率較低等問題。同時,大多微球市售制劑在生產過程中因為粒徑不夠均一,需要進行篩分,造成原料的浪費;上述方法制備的微球即使篩分后,大小仍參差不齊、粒度分布較寬,這不僅導致產品批次間制備重復性不佳,且粒徑不均一會制約微球構效關系的研究,嚴重影響應用效果,帶來不可預料的不良反應。因此,尺寸均一、可控的微球產品是醫藥制劑的關鍵核心。本團隊研制的微孔膜乳化技術順利解決了高端均一納微球產品的制備技術瓶頸,技術和裝備成熟,可以提高原料藥利用率、降低成本浪費、減少有機試劑的使用,更加高效綠色。本專論將對本團隊基于微孔膜乳化制備均一載藥微球的相關研究進行總結,介紹均一微球的重要性和制備新技術。系統闡述微球制劑在長效緩釋、疫苗遞送、抗腫瘤藥物遞送中的應用研究,以及微球的均一性在應用中的重要作用。

1 制備均一載藥物微球的新技術

本團隊成功發展了可制備均一生物顆粒的膜乳化過程和裝備,應用于醫藥、生物分離介質、細胞培養微載體等領域[34-44]。我們將制備乳液的膜乳化技術分為直接膜乳化技術(Direct membrane emulsification)和快速膜乳化技術(Premix membrane emulsification),下面對這兩種膜乳化技術原理進行介紹。

1.1 直接膜乳化技術

直接膜乳化的原理如圖 1(A)所示,分散相即內水相或者內油相在儲存罐中受氣體壓力作用,緩慢通過膜孔,在該過程中,乳滴在膜孔出口處受到連續相攪拌時的曳力、乳滴浮力、界面張力和膜壓力,在這四種力的作用下,乳液在膜孔口上由小變大,逐漸生長形成均一乳滴。在這個過程中,分散相和連續相的成分、過膜壓力均可以影響乳液在膜表面的行為,如乳滴生長速度、脫離時間等;而膜孔徑決定了乳滴最終離開膜表面時粒徑的大小[45]。因此可對膜孔徑,過膜壓力以及分散相和連續相的組成進行適當調控制備出約為膜孔徑 2~10 倍的均一粒徑乳滴[46]。

在直接膜乳化過程中,因分散相需要在膜表面有足夠的界面張力,才能在膜孔口上生長出液滴,故分散相不能潤濕膜孔。因此一般 O/W 型乳液滴的制備采用親水性膜,而 W/O 型乳液滴制備采用疏水性膜。本團隊分別采用親水性的微孔膜和疏水性的微孔膜,成功地制備了尺寸均一可控的聚乳酸(PLA)微球、聚乳酸-羥基乙酸共聚物(PLGA)微球、瓊脂糖、葡甘聚糖微球、殼聚糖微球和溫度-pH 雙重敏感的殼聚糖季銨鹽微球等[47-51]。直接膜乳化操作方式可以很好地控制乳滴的粒徑、制備過程溫和,但乳液滴形成速率緩慢,其通量一般在 0.01~0.1 m3(/ m2·h)范圍內[52]。

1.2 快速膜乳化技術

快速膜乳化法是首先通過常規的乳化方式如機械攪拌、均質等方法制備所需要的預乳液,然后將預乳液通過較高的氮氣壓力迅速壓過膜孔形成最終乳液滴[53]。原理如圖 1(B)所示,與直接膜乳化的原理不同,快速膜乳化是較大的液滴在膜孔口處受到壓力發生形變,生成小且均一的液滴。所受壓力越大,乳液受到的擠壓越劇烈,形成的乳液滴尺寸越小。因此,選擇合適的壓力可以制備出具有目標粒徑、尺寸均一的微球。由于在該技術中,均一乳滴的形成并非是在膜孔口生長脫落,而是乳液破碎,所以得到的乳液粒徑尺寸比膜孔徑小(約為膜孔徑的 1/3~1/2)。該方法相比較直接膜乳化技術,效率明顯提高,乳液過膜的通量一般大于 1 m3·/(m2·h)[54]。本團隊采用快速膜乳化技術成功地制備了尺寸均一可控的聚乳酸-聚乙二醇共聚物(PELA)微球、聚乳酸-羥基乙酸共聚物(PLGA)微球和殼聚糖微球等[12,14,55-60]。

同時,為了盡可能地避免制備過程中人為操作因素造成的誤差以及雜質、細菌的污染,本課題組研發了自動化膜乳化設備,已用于企業的中試和生產。圖 2 為商品化膜乳化設備,分別可以單次處理 500 mL 以及 15 L 體系的乳液,可以滿足實驗室規模、小試規模及中試生產規模的需求,設備上還可配有控溫系統,溫度調節 0 ℃到 150 ℃。

2 均一微球包埋藥物的重要性

2.1 綠色環保、降低成本

利用膜乳化技術生產均一粒徑微球可以顯著降低原輔料成本,更符合綠色化工的需求。由于目前商品化微球制劑的制備多為傳統包埋方法,為了獲得穩定乳液,需要在外水相中添加大量的乳化劑[61],尤其是對于機械攪拌法制備微球,需要較高濃度的乳化劑(2~10 wt%)來維持油水界面的穩定性[62-64];而對于膜乳化技術,因其制備的乳液均一、穩定,所需的乳化劑用量較低,外水相中添加 1~1.5 wt%的乳化劑即可較好地穩定油水界面[38,55,65]。產品的后清洗次數隨之減少,在“三廢”的處理上更簡單快捷。

另外,常規方法制備的微球大小參差不齊、粒度分布較寬,注射給藥時易堵塞針頭。為了解決這個難題,研究者將制備好的載藥微球經過一定尺寸的篩網進行篩分,以獲得理想尺寸的載藥微球,導致原料藥和輔料的浪費,成本增加;同時,基于膜乳化技術制備粒徑均一微球整個過程平緩溫和,產熱量較少,對微球所包埋的活性物質損失較少。總體而言,可以節省約 40%的原輔料,進一步降低原輔料成本。另外,在工藝成本方面,膜乳化技術制備的微球粒徑均一,省去了篩分及后續篩網清潔、再生的處理工藝,簡化了整體流程,顯著降低均一微球生產的工藝成本。

2.2 利于規模放大、批次間重復性好

尺寸均一特性是微球放大生產的重要保障,只有保證批次間良好的重復性,才能保證緩釋制劑的治療效果的重復性。當進行微球制劑放大制備時,傳統攪拌方法面臨的粒徑制備重復性問題會更加突出,而膜乳化技術對均一微球的制備具有良好的可控性。本團隊成功發展了膜乳化技術大規模制備醫用緩釋微球,批次間重復性好,并將技術產業化[49,66]。在 GMP 實驗室大規模生產的十余批微球,其批次間的粒徑大小標準偏差在 5%以下,進一步證明膜乳化技術對微球粒徑控制的穩定性。目前采用膜乳化技術已研發制備出了多種藥物(如醋酸曲普瑞林、艾塞那肽、膜融合抑制劑等多肽類藥物,羅哌卡因、紫杉醇等小分子難溶性藥物)的微球制劑[67-69]。

2.3 利于研究構效關系

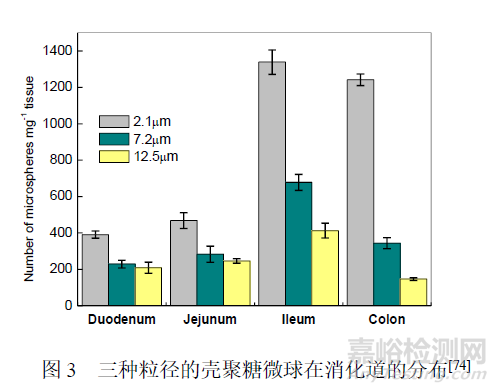

利用傳統方法制備的微球大都粒徑分布較寬,微球大小參差不一,會制約對微球構效關系的研究。當利用微球進行免疫學效應的研究時,不均一微球會導致抗原在體內分布不規律,實驗結果的波動性顯著放大[70-72]。同時,也有相關文獻表明微球作為藥物載體,其粒徑不僅影響其釋放速度,而且會影響其在體內分布和吸收,從而影響最終的治療效果[39,73]。例如,Wei 等在制備出三種粒徑均一的殼聚糖微球(2.1 μm, 7.2 μm, 12.5 μm)的基礎上,進行動物口服給藥研究,研究了粒徑對其在消化道內分布的影響[74]。結果如圖 3 所示,粒徑對殼聚糖微球在消化道內的分布有顯著影響,小粒徑的微球(2.1 μm)在回腸和結腸分布數量最多,表明其能較多地通過回腸和結腸吸收。

3 均一載藥微球的應用

3.1 緩釋微球制劑

3.1.1 多肽藥物

在制備多肽載藥微球時,由于多肽分子量小,親水性強,在 W/O/W 型復乳液制備階段內水相藥物極易向外水相逃逸,造成包埋率低。因此研究者們針對多肽藥物的特性進行研究,制備出高包埋率和高藥物活性的載藥微球。Qi 等[38,58,75]以艾塞那肽為模型藥物,利用溶劑揮發結合快速膜乳化法制備出粒徑均一的艾塞那肽微球。對超聲(UMS)和均質(HMS)兩種初乳制備方法進行了比較,并對藥效學進行了分析。圖 4 表明,UMS 和 HMS兩種載藥微球的粒徑均一,均在 20 μm 左右,粒徑分布系數 Span 值小于 0.7,包埋率分別為 98%和 91%;UMS 內部緊密孔小,藥物分布均勻,HMS 內部疏松孔多,藥物分布零散。動物藥效實驗中艾塞那肽注射液組每日注射 2 次,連續注射 14 天;微球組只第 1 天注射 1 次,其藥物劑量與艾塞那肽溶液組的總劑量相當。實驗結果顯示艾塞那肽溶液組的降血糖率在前 14 天明顯升高,但當第 14 天停止給藥以后,血糖恢復到對照組(生理鹽水組)水平。兩種初乳制備法的艾塞那肽微球在前 14 天均有明顯的降血糖效果;而 HMS 組在 14 天后藥效逐漸減弱,UMS 組則在 30天內始終保持一定的降血糖率水平(圖 5)。另外,在微球粒徑相同、尺寸均一的基礎上,Qi 等[75]首次研究了陽離子(Ca2+、Mn2+和 Zn2+)對艾塞那肽的酰化抑制作用,創新性地采用石英晶體微天平(QCM-D)分析酰化抑制的微觀機理,結果表明 Zn2+抑制作用最強,Mn2+作用較弱,Ca2+不起作用。

楊柳青等人[76]以胸腺法新為模型藥物,通過優化內水相體積,油相乳化劑濃度,PLGA 濃度、分子量和外水相pH 值,利用快速膜乳化結合溶劑揮發法制備得到了平均粒徑 24 μm 且粒徑均一(Span 值為 0.6)的載胸腺法新微球,包埋率大于 80%。在粒徑可控基礎上,考察了 PLGA 分子量對藥物釋放的影響。結果顯示,隨著 PLGA 分子量升高,微球的突釋率降低,整個釋放過程更接近零級釋放。并且由于膜乳化技術的制備過程簡便溫和,克服了傳統方法對藥物分子結構的影響,顯著提高了藥物的實際使用效率。圖 6 表明胸腺法新微球能持續釋放藥物,且在體外釋放過程中藥物能夠保持良好的活性,實現了長效穩定釋放。

Jin 等人[55]用 PLGA 包埋人類免疫缺陷病毒(HIV)膜融合抑制劑 LP-98,使用快速膜乳化技術結合溶劑揮發法,考察了預復乳方式、過膜壓力、外水相穩定劑濃度、油相 PLGA 濃度、內水相藥物濃度、初乳制備方式等因素對微球性質的影響,最終制備出粒徑為 14 μm,Span<0.9,載藥量>8%,包埋率>95%的均一膜融合抑制劑緩釋微球(LP-98-PLGA Microspheres)(圖 7A)。體內藥代動力學分析顯示,所制備的微球可在大鼠體內持續釋放 24 天(圖7B)。

3.1.2 蛋白藥物緩釋微球

蛋白類藥物分子量高,結構復雜,在劇烈的制備條件下易變性失活,穩定性差,從而降低藥效甚至對機體產生毒副作用。膜乳化過程溫和,可以解決這個問題。本團隊 Zhang 等[77]以胰島素為模型藥物,采用快速膜乳化技術和兩步固化工藝制備出平均粒徑約 7.5 μm、粒徑分布窄(Span 值為 0.731)、球形度好的口服海藻酸鈣-殼聚糖微球。該方法能夠溫和地制備具有均一尺寸的乳液,從而保留胰島素的免疫活性,使其在胃腸道有效吸收。在糖尿病大鼠實驗中,制備的載胰島素口服微球具有持續的降血糖效果(圖 8)。

Wei 等人[13,14,78]以重組人生長激素(rhGH)為模型蛋白類藥物,采用復乳液法結合快速膜乳化技術制備了粒徑分布窄的重組人生長激素聚乳酸-聚乙二醇共聚物(PELA)微球。基于微球尺寸均一可控,設計了 PEG 與 PLA 質量比分別為 1:9 (PELA-1)、1:14 (PELA-2)和 1:19 (PELA-3)的 PELA 共聚物載 rhGH 緩釋微球,比較了材料親疏水性對微球體外釋放的影響。從圖 9 中可見,親水性將強的 PELA-1 微球在 66 天內總共釋放了 79.8%的重組人生長激素,而親水性較弱的 PELA-2 和 PELA-3 微球在同一時期分別釋放了約 76.1%和 20.1%,且觀察到 PELA-3 微球有 40天的顯著平臺期[78]。

3.1.3 小分子藥物緩釋微球

與蛋白多肽類藥物不同,小分子藥物由于分子量小,在微球制備過程中易快速逃逸,導致包埋率降低。為了解決這個問題,本團隊通過快速膜乳化技術,得到粒徑均一的乳滴,避免了固化過程中的奧斯瓦爾德熟化,保證了載藥微球的高包埋率。Li 等人[12,35]以羅哌卡因(RVC)為模型藥物,采用乳化法結合膜乳化技術制備出平均粒徑 17 μm,Span 值小于 0.6,包埋率大于 80%的均一載藥微球(圖 10)。在粒徑均一可控基礎上考察不同端基(羥基、羧基、酯基)的 PLGA 對微球載藥的影響。大鼠藥效學實驗表明,羥基端載羅哌卡因微球表現出最佳的長效鎮痛效果。

3.2 均一載藥微球在疫苗制劑中的應用

隨著生物技術的發展,成分明確、安全穩定的新型亞單位疫苗開始出現,但其免疫原性減弱,必須要添加佐劑(免疫增強劑)或采用抗原遞送系統才能獲得強的免疫應答。微球同自然界中的細菌、病毒等尺寸或維度相近,更容易被機體識別為外源性物質,具有增強機體免疫應答的效果。本團隊 Liu 等[79]通過快速膜乳化技術制備出均一粒徑的水/油(W/O)型疫苗制劑,水相為抗原溶液,油相為油佐劑,研究證實粒徑均一的乳液制劑比粒徑分布寬的制劑具有更強的免疫應答。在此工作基礎上,Zhang 等[28]以 PLGA 作為微球骨架材料,采取相同的制備方法,制備了負載咪喹莫特(imiquimod,IMQ),粒徑約為 1 μm 的均一微球(IMQ-MPs)來作為疫苗佐劑。將空白微球(MPs) 和 IMQ-MPs 與細胞共同孵育 12 h,結果表明 IMQ-MPs 促進細胞攝取抗原的能力明顯強于 MPs,并且可以更好地增強骨髓樹突狀細胞(BMDCs)和腹腔巨噬細胞(pMΦs)分泌炎癥因子的能力,這主要源于 IMQ-MPs 在被攝取之后,伴隨著微球骨架的降解持續釋放 IMQ,促進細胞的活化。

Liu 等[80]以 PLGA 為材料,以雞卵清白蛋白(OVA)為模型抗原,采用復乳-溶劑去除法結合快速膜乳化技術,并在內水相中添加碳酸氫銨,制備得到粒徑約為 900 nm、尺寸均一的胞內 pH 敏感型納微球。研究發現,在模擬胞質環境(pH 7.4)中,抗原釋放量 24 h 內不足 10%,而在模擬胞內內涵體、溶酶體的弱酸環境下(pH 5.0~6.5),24 h 內抗原的釋放量超過 85%。這主要是由于,納微球在溶酶體的酸性環境中 NH4CO3與 H+反應釋放出 NH3 和 CO2,氣體沖破顆粒外殼的同時進一步增加溶酶體內部氣壓,進而將溶酶體脹破,使抗原從溶酶體逃逸到細胞質,從而誘導細胞免疫應答。

3.3 均一載藥微球在惡性腫瘤治療中的應用

目前大多數傳統的抗腫瘤藥物治療缺乏特異性,在人體內生物利用度不高,在給藥時需要大劑量,以增加到達腫瘤部位的幾率。基于腫瘤血管的 EPR 效應(enhanced permeability and retention effect),可以實現藥物的被動靶向,因此納米微球(NP)制劑被認為是最有希望向腫瘤組織有效遞送藥物的方式之一[81]。然而,不均一的粒徑和低載藥率會影響臨床治療效果[82,83]。針對以上問題,Ma 等[84]在裝載紫杉醇(PTX)的羧甲基殼聚糖球(CNP)表面上修飾三(2-氨基乙基)胺(TAEA),TAEA 可以使 CNPs 表面富含氨基,從而帶有充足的正電荷;在此基礎上進一步偶聯 2,3-二甲基馬來酸酐(DMMA),DMMA 可以使 CNPs 表面富含羧基,納米微球 PTX-CNP:TAEA:DMMA-表面由正電荷轉為負電荷。并通過快速膜乳化技術實現納米微球的尺寸均一性(150 nm,多分散指數 PDI<0.1)。結果表明該輸送體系的初始負電荷有助于降低巨噬細胞對納米微球攝取量,從而避免被內皮網狀系統識別和吞噬,實現在血液中的長循環。而達到腫瘤部位后,在腫瘤組織的微酸性環境下,連接 DMMA 的酰胺鍵易被水解,從而使微球帶有的正電荷暴露出來,正電荷促進載藥納米微球被腫瘤細胞的吞噬,這種腫瘤微酸環境響應的智能正負電荷翻轉體系(PTX-CNP:TAEA:DMM 納米微球),顯著提高了對腫瘤細胞的殺傷效率,半抑制濃度從 11.3 μg/mL 降低至 4.09 μg/mL。

另外 Lü和 Ma 等人[85]還利用油/水/油(O/W/O)復乳法結合快速膜乳化技術制備了粒徑均一的納米微球。并利用納米微球表面的羧基引入具有隱形效果的聚乙二醇(PEG)鏈和靶向腫瘤細胞的三肽序列(RGD),制備兼具隱形和靶向能力的紫杉醇納米給藥載體(RGD-PEG-CNP:PTX)。實驗結果顯示,該粒徑均一的納微球給藥制劑可以提高藥物生物利用度以及抗腫瘤效果,并且具有較低的毒副作用(圖 11)。

在此研究基礎上,Fu 等[83]人結合快速膜乳化技術制備出粒徑在 100 nm 左右的均一粒徑的殼聚糖納米微球(CNPs),結合 O/W/O 復乳法和程序升溫固化的方式實現阿霉素(DOX)、PTX 與 Fe2O3 納米晶體的共封裝,制備出 CNPs:Fe/P/D;將磷脂聚乙二醇馬來酰亞胺(DSPE-PEG-MAL)按 1:5 的比例與 RGD 在 PBS 緩沖液混溶,25℃下反應 2 h 得到 DSPE-PEG-MAL-RGD;將 CNPs:Fe/P/D 和紅細胞膜混合通過聚碳酸酯多孔膜 10 次實現共融合,并在上述共融合的過程中加入 DSPE-PEG-MAL-RGD,嵌插在紅細胞膜磷脂上,構建出仿生程序性靶向納米給藥系統RH-CNP:Fe/P/D(圖 12)。均一粒徑的 CNPs 內部同時裝載著疏水性的紫杉醇、阿霉素以及氧化鐵納米晶 Fe3O4,在Fe3O4 介導的磁靶向作用和 RGD 介導的主動靶向作用下將抗癌藥物高效的遞送到腫瘤組織附近,發揮殺傷作用。實現結果顯示,利用 RH-CNP:Fe/P/D 治療的小鼠三周存活率達到 100%,遠高于其他對照組,顯示出良好的抗腫瘤效果。

4 結論

本文對制備均一載藥微球的新技術進行了介紹,對均一載藥微球包埋藥物的重要性進行了闡述,并對均一微球制劑在長效緩釋、疫苗、惡性腫瘤治療中的應用進行了總結,得出以下結論:

(1)根據制備乳液過程的原理,膜乳化技術可分為直接膜乳化和快速膜乳化。其中,直接膜乳化適合制備粒徑較大的微球,快速膜乳化適合制備粒徑較小的微球。本團隊研制出的創新型膜乳化裝備形成了系列化產品,實現了創新技術和裝備的商品化和推廣應用。

(2)尺寸均一的載藥微球在制備和應用上均有重要作用。首先,尺寸均一的微球在制備過程中乳化劑用量較低,更加綠色環保;且不需要額外的微球篩分步驟,減少了原輔料的浪費。其次,均一的微球批次間重復性好,易于規模放大,本團隊最早使用該技術進行均一微球制劑的規模化生產。另外,微球的均一性是研究其構效關系的重要前提,保證實驗結果可靠。

(3)均一載藥微球在醫藥領域有著重要應用。緩釋微球在制備過程中,根據裝載藥物的特性,可采取不同的微球材料和包埋策略。均一微球作為藥物和疫苗載體,不僅保證了實驗結果的可靠性,也提高了生物利用度和成藥性。另外,均一納微球應用到腫瘤藥物的遞送系統中,可提高抗腫瘤藥的靶向性,顯著增強療效,減輕不良反應。膜乳化技術作為制備均一粒徑微球的關鍵技術,具有顯著的優勢,為了更好地發展膜乳化技術,推廣其在大規模均一微球上的生產應用,我們仍要面臨以下挑戰:(1)需進一步開發商品化緩釋材料:美國食品藥品監督管理局(FDA)批準用于臨床的生物可降解高分子聚合物材料種類和規格有限,且大都被國外所壟斷;(2)需深入研究蛋白質和相應材料的作用關系:不同的蛋白質表現出不同的結構、性質以及穩定性,深入了解緩釋材料和不同蛋白質之間的作用關系可以顯著提高包埋效率并保護蛋白的生物活性;(3)需開發多樣化的緩釋輔料:微球劑型在臨床應用中,控制突釋效應和藥物的釋放速率也是一大挑戰。事實上,本團隊前期已有很多研究工作關于降低藥物的突釋效應,如利用聚乳酸-聚乙二醇共聚物(PLA-PEG)代替 PLA 或 PLGA,但仍需要開發更多樣化的緩釋輔料,改善微球釋放效果,提高藥物的生物利用度。

來源:化工學報 2021.10