您當(dāng)前的位置:檢測資訊 > 科研開發(fā)

嘉峪檢測網(wǎng) 2021-11-10 22:17

近年來,復(fù)合材料成為航空、航天、交通運輸?shù)阮I(lǐng)域中重要的結(jié)構(gòu)材料,復(fù)合材料的大量應(yīng)用更是成為衡量新一代飛機先進性的重要標(biāo)志。然而,復(fù)合材料在制造、裝配、服役等階段很容易產(chǎn)生不同類型的危害性缺陷,如分層、脫黏、孔隙等,這些缺陷會嚴(yán)重影響零件的性能。

隨著復(fù)合材料在航空領(lǐng)域需求的不斷增加,行業(yè)對這些缺陷的檢測也提出了更高的要求,不但需要對缺陷進行精準(zhǔn)定位和可靠識別,還需要使用自動化的檢測手段來保證檢測效率。對于復(fù)雜的變厚度層壓結(jié)構(gòu)復(fù)合材料制件的超聲檢測,要實現(xiàn)缺陷的可靠自動化識別難度較大,因此目前對該類復(fù)合材料制件基本采用手動方式進行檢測。手動檢測對人員的經(jīng)驗要求較高,不僅工作強度大、檢測效率低,而且檢測者難以控制換能器進行均勻掃描,容易造成漏檢,同時也沒有可追溯的圖像信息。因此,探尋一種可靠性高的自動化檢測方案十分必要。

在超聲反射法檢測中,常規(guī)的C掃描成像方式是對缺陷波單獨成像,通過在表面回波與底波之間設(shè)置缺陷分析區(qū)間,采集超聲信號,以直觀表征零件內(nèi)部的缺陷狀態(tài)。缺陷分析區(qū)間的確定在自動化檢測系統(tǒng)對缺陷的可靠識別中起到至關(guān)重要的作用。對于復(fù)雜變厚度層壓結(jié)構(gòu),各掃描點的底波位置會隨零件厚度的變化而改變,這給缺陷分析區(qū)間的確定帶來較大困難。國內(nèi)關(guān)于這方面的研究方法主要分為3種:

一種方法是通過波形識別,對表面回波和底波進行算法跟蹤,從而對缺陷分析區(qū)間的閘門進行自動設(shè)置,目前此種算法僅適用于厚度漸變零件中非近表面缺陷的識別,對于厚度突變的零件,其檢測效果不穩(wěn)定且誤差較大。

另一種方法是利用改進型的BP神經(jīng)網(wǎng)絡(luò)來獲取零件采樣點位置信息與靈敏度之間的映射關(guān)系,生成各采樣點的靈敏度模板,再使用最小二乘法來擬合厚度與靈敏度之間的關(guān)系方程,通過換能器的位置信息算出各采樣點的厚度并隨之調(diào)整閘門寬度,該方法解決了厚度突變零件和大厚度衰減材料在底波前出現(xiàn)雜波或多峰導(dǎo)致的波形識別困難的問題,但該方法的模板普適性差,前期生成靈敏度模板的過程中數(shù)據(jù)采樣的工作量巨大,因此不適用工業(yè)的批量檢測。

還有一種方法是利用多電子閘門成像技術(shù),通過在變厚度層壓板最厚區(qū)域的表面回波與底波之間設(shè)置多個首尾相連閘門的方式采集信號,進行超聲C掃描成像,然后對各個深度的C掃描圖像進行組合分析,得到表征變厚度零件各個厚度區(qū)內(nèi)部缺陷信息的檢測圖像,不過這種方法得到的每幅C掃描圖像只反映了對應(yīng)厚度區(qū)的部分信息,無法在整體上反映缺陷在零件中的分布。

基于上述方法的局限性,技術(shù)人員提出一種新型C掃描反射法自動化檢測成像與缺陷識別方案,主要研究如何在保證檢測結(jié)果可靠的基礎(chǔ)上,通過不同成像方法的復(fù)合分析,擴大缺陷分析區(qū)間的范圍,以實現(xiàn)不規(guī)則變厚度復(fù)合材料零件中缺陷的自動化識別與定量表征。

超聲反射法成像檢測

復(fù)合材料結(jié)構(gòu)超聲反射法檢測的基礎(chǔ)是使入射聲波在復(fù)合材料中形成各種反射,通過選用合適的入射聲波,使其與復(fù)合材料相互作用后,在復(fù)合材料中形成有效的檢測信號。這些聲學(xué)反射信息可表征材料內(nèi)部的多種缺陷和結(jié)構(gòu)特征,故可利用各種可視化的信號顯示方式或成像方式再現(xiàn)超聲檢測結(jié)果,對缺陷進行準(zhǔn)確識別。

通常,識別缺陷所需要的超聲信號信息包括脈沖回波的形態(tài)特征、幅度大小和時域位置。常見的C掃描成像方式有缺陷波成像、底波成像和位置成像3種。缺陷波成像能夠直觀反映零件內(nèi)部的缺陷;底波成像能夠用底波幅值表征零件內(nèi)部是否存在缺陷或異常;位置成像是反映零件厚度和缺陷深度的有效手段。

傳統(tǒng)成像方法適用于等厚的層壓結(jié)構(gòu),對于不規(guī)則的變厚度結(jié)構(gòu),其底波位置會隨零件厚度的變化而相應(yīng)變化;對于上板和下板厚度均有變化的板板黏接結(jié)構(gòu),其波形圖中膠膜波和底波位置變化的情況會更加復(fù)雜。同時,復(fù)合材料中允許出現(xiàn)的缺陷尺寸往往較大(一般大于超聲換能器晶片尺寸),當(dāng)零件中出現(xiàn)某類缺陷時,底波可能會因超聲波被缺陷阻擋而完全消失,甚至有時會出現(xiàn)缺陷的二次回波,若系統(tǒng)軟件不具備有效的底波位置識別功能和動態(tài)閘門對底波的自動跟蹤功能,將難以實現(xiàn)底波成像和缺陷波成像。

由于底波以及底波與表面回波之間的波形特征均可反映零件的內(nèi)部信息,故將有效分析區(qū)間定義為在時域上由表面回波至底波(包含底波)的半開區(qū)間。根據(jù)變厚度復(fù)合材料結(jié)構(gòu)底波和板板黏接界面的膠膜波在時域位置上隨層板厚度變化而變動的特點,成像方法具體如下:

首先

根據(jù)變厚度零件的厚度范圍確定最大有效分析區(qū)間,設(shè)置包含最大有效分析區(qū)間的閘門。

其次

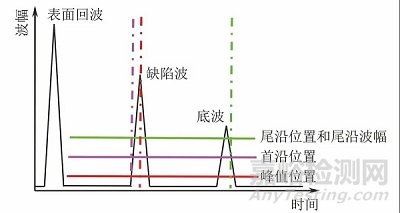

在此范圍內(nèi)分別采集表面回波之后出現(xiàn)的首個反射回波前沿到表面回波的距離信息(簡稱“首沿位置”)、最后一個反射回波的后沿到表面回波的距離信息(簡稱“尾沿位置”)、所有反射回波中最高回波波峰到表面回波的距離信息(簡稱“峰值位置”)和最后一個反射回波的幅值信息(簡稱“尾沿波幅”)。

最后

對采集到的數(shù)據(jù)進行可視化處理,形成4幅C掃描圖像。

圖1 脈沖反射法C掃描成像示意

缺陷識別方案

復(fù)合材料中常見的缺陷類型有分層、脫黏、夾雜和孔隙,下面結(jié)合這4種缺陷的檢測原理和不同情況的波形特征,簡述該成像方法對應(yīng)的缺陷識別方案。

一般復(fù)合材料中的拒收缺陷尺寸均大于換能器的有效聲束范圍,故僅討論缺陷尺寸大于探頭直徑的情況。

分層

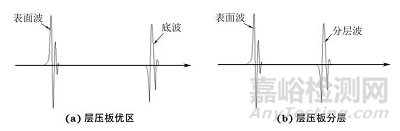

根據(jù)超聲檢測原理,對于層壓板結(jié)構(gòu),在表面回波與底波之間出現(xiàn)分層缺陷反射回波,同時底波消失,如圖2b所示;部分情況下還會伴隨出現(xiàn)缺陷波的二次回波,如圖2f所示。對于板板黏接結(jié)構(gòu),若分層缺陷出現(xiàn)在上板,則膠膜波和底波均消失;若分層缺陷出現(xiàn)在下板,則膠膜波存在,底波消失,如圖2d和圖2e所示。

圖2 超聲檢測分層缺陷波形

由圖2a~e的波形可以看出,對于層壓板優(yōu)區(qū)、層壓板分層、板板黏接結(jié)構(gòu)優(yōu)區(qū)、板板黏接結(jié)構(gòu)上板分層和下板分層等5種情況來說,零件厚度變化時,底波或膠膜波的位置會有相應(yīng)變動,而無論零件厚度如何變化,位于最末端的反射回波總是底波或者分層波。因此,在這些情況下可以使用 “尾沿位置”進行C掃描成像,這樣可以在優(yōu)區(qū)處表征零件的厚度,在分層處表征缺陷的深度。

當(dāng)分層缺陷的深度小于零件最大厚度的二分之一時,其二次回波或多次回波會落在最大有效分析區(qū)間內(nèi)。在該情況下,“尾沿位置”將無法準(zhǔn)確反映分層缺陷的深度。如圖2f所示,分層波的幅值高于其二次回波,為排除分層缺陷二次回波的干擾,可采用 “峰值位置”C掃描圖進行輔助評判。

綜上所述,對于分層缺陷,可以使用“尾沿位置”C掃描圖表征零件的整體厚度,并判斷是否存在缺陷。若存在缺陷,則使用“峰值位置”C掃描圖進行輔助判斷。當(dāng)兩圖中的深度信息不同時,取“峰值位置”的深度作為最終缺陷深度。

脫黏

脫黏是指板板黏接結(jié)構(gòu)中上板與下板的分離。當(dāng)出現(xiàn)脫黏時,膠膜波的波幅上升變?yōu)槊擆げǎ瑫r底波消失。若脫黏,則上板的厚度小于零件最大厚度的二分之一,脫黏波的二次回波將落在最大有效分析區(qū)間內(nèi),此時脫黏具有與分層相似的波形特征,因此同樣可以使用“尾沿位置”C掃描圖對缺陷進行識別,并通過“峰值位置”C掃描圖進行輔助判斷,以排除二次回波的干擾。

夾雜

由于復(fù)合材料制造工藝的特殊性,制作過程中可能夾帶的外來物種類繁多。有些夾雜物的聲阻抗與復(fù)合材料的聲阻抗相差很大,其聲強反射率接近于1,使得檢測聲波被夾雜物阻擋而幾乎全部反射;有些夾雜物的聲阻抗與復(fù)合材料的聲阻抗十分接近,其聲強反射率接近于0,從而使得夾雜缺陷的反射回波幅值很低,不易發(fā)現(xiàn)。

由于各種夾雜物的聲學(xué)特性不盡相同,所以夾雜缺陷是較為復(fù)雜的一種缺陷。

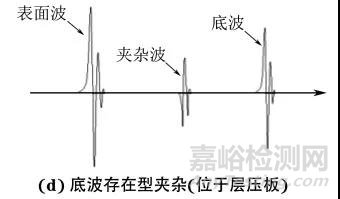

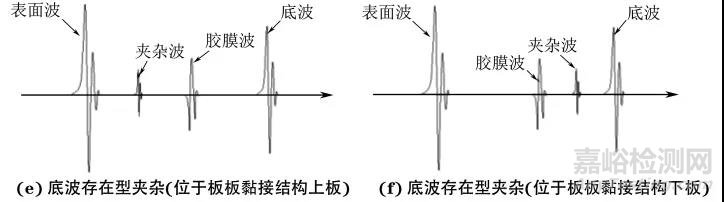

當(dāng)換能器位于與復(fù)合材料聲阻抗相差很大的夾雜缺陷上時,表面回波與底波之間出現(xiàn)缺陷波,同時底波消失;當(dāng)換能器位于與復(fù)合材料聲阻抗相接近的夾雜缺陷上時,缺陷波波幅較低(一般低于板板黏接結(jié)構(gòu)中的膠膜波波幅),且底波波幅略低于附近優(yōu)區(qū)的底波波幅,若該缺陷位于板板黏接結(jié)構(gòu)中的上板,則膠膜波幅也比附近優(yōu)區(qū)的膠膜波幅略低。綜上所述,按照波形特征可將夾雜缺陷分為底波消失型和底波存在型兩類。根據(jù)兩種類型夾雜中缺陷出現(xiàn)的深度位置進行分類,大致分為以下6種情況:

圖3 夾雜缺陷波形

由圖3a~c可知,底波消失型夾雜缺陷具有與分層相同的波形特征,因此可以使用“尾沿位置”C掃描圖表征零件整體厚度,并判斷是否存在缺陷;使用“峰值位置”C掃描圖表征缺陷深度。

由圖3d~e可知,對于底波存在型夾雜,夾雜波幅低于底波波幅和膠膜波幅,且夾雜波為表面回波之后的首個反射回波。在這種情況下,可使用“首沿位置”進行C掃成像,這樣可以在優(yōu)區(qū)處表征層壓板的厚度或板板黏接結(jié)構(gòu)上板的厚度,在缺陷處表征夾雜缺陷的深度。

對位于板板黏接結(jié)構(gòu)下板中的底波存在型夾雜缺陷,如圖3f所示,夾雜波既不是有效分析區(qū)間內(nèi)的首波,也不是尾波,還不是最高波,那么使用該成像方法則不容易采集到此類缺陷的位置信息。此時,可將換能器放置到零件的對面一側(cè),那么缺陷相對于換能器的位置則變?yōu)榱税灏屦そ咏Y(jié)構(gòu)中的上板,波形與圖3e所示波形相同,因此可從零件的對面一側(cè)入射聲波,使用相同方法補充檢測。

綜上所述,對于底波消失型夾雜,應(yīng)使用“尾沿位置”C掃描圖對缺陷進行識別,并通過“峰值位置”C掃描圖表征缺陷的深度。對于底波存在型夾雜,應(yīng)使用“首沿位置”信息識別缺陷。如果是層壓板結(jié)構(gòu),僅從零件一側(cè)入射聲波即可,而對于板板黏接結(jié)構(gòu),應(yīng)將換能器分別置于零件的兩側(cè)進行掃查,以保證其上板和下板中的缺陷均能被檢出。

孔隙密集

復(fù)合材料中的孔隙密集缺陷是眾多微小孔隙均勻地分布于樹脂或樹脂和纖維界面之間的一種體積型缺陷。這些微小孔隙構(gòu)成了多個細微的聲波反射體,使得表面回波與底波之間出現(xiàn)微小叢狀雜波,同時底波在一定程度上有所降低,如圖4所示。孔隙密集缺陷的評判依據(jù)一般是底波幅值降低的程度,而底波是最大有效分析區(qū)間內(nèi)最末端的反射回波,因此可使用“尾沿波幅”所形成的C掃描圖像識別孔隙密集缺陷。

圖4 孔隙密集缺陷波形

值得注意的是,當(dāng)使用脈沖反射法檢測變厚度層壓板零件時,由于復(fù)合材料各向異性的特點,底波波幅會隨著零件厚度的增加而線性降低。這是影響孔隙密集缺陷評判的一個重要因素。

為了排除零件厚度變化對底波幅度的影響,應(yīng)使用設(shè)備或系統(tǒng)的時間修正增益功能,即TCG(深度補償)曲線, 以補償厚度增加引起的底波衰減。

另外,除了孔隙密集缺陷,材料中的小氣孔、富樹脂或底波存在型夾雜等不連續(xù)性也會導(dǎo)致底波衰減,故僅通過“尾沿波幅”識別孔隙密集缺陷具有一定的局限性。為了排除其他因素的干擾,可結(jié)合“首沿位置”C掃描圖輔助識別。

綜上所述,對于孔隙密集缺陷,應(yīng)使用“尾沿波幅”C掃描圖對缺陷進行識別。當(dāng)零件厚度變化較大時,應(yīng)使用TCG曲線進行補償,同時還需要結(jié)合“首沿位置”C掃描圖輔助識別引起底波衰減的其他干擾因素。

分層、脫黏、夾雜和孔隙密集4種典型缺陷的識別方法總結(jié)如下:

分層、脫黏、底波消失型夾雜

使用“尾沿位置”C掃描圖表征零件的整體厚度,并判斷是否存在缺陷;使用“峰值位置”C掃描圖表征缺陷深度。

底波存在型夾雜

使用“首沿位置”信息識別缺陷,對于層壓板,僅從一側(cè)入射聲波即可;對于板板黏接結(jié)構(gòu),將換能器分別置于零件的兩側(cè)進行掃查,以保證其上板和下板中的缺陷均能被檢出。

孔隙密集

使用“尾沿波幅”C掃描圖識別缺陷,當(dāng)零件厚度變化較大時,使用TCG曲線補償零件厚度變化引起的底波衰減,同時結(jié)合“首沿位置”C掃描圖輔助識別氣孔、富樹脂以及底波存在型夾雜等其他干擾因素。

使用自動化超聲反射法檢測層壓板和板板黏接結(jié)構(gòu)并存的變厚度零件時,應(yīng)首先根據(jù)零件的厚度變化范圍設(shè)置TCG曲線和包含最大有效分析區(qū)間的閘門,然后從零件的一側(cè)進行掃描,分別采集“尾沿位置”、“峰值位置”、“首沿位置”和“尾沿波幅”信息進行成像,對于板板黏接結(jié)構(gòu)的區(qū)域,再從零件的另外一側(cè)進行掃描,采集“首沿位置”信息,共生成5幅C掃描圖像。

“尾沿位置”C掃描圖可以表征零件的整體厚度和其中是否存在分層、脫黏或底波消失型夾雜,若存在缺陷,則通過“峰值位置”C掃描圖判定缺陷的深度。“尾沿波幅”C掃描圖可以表征零件是否存在底波衰減區(qū)域,若存在,則通過“首沿位置”C掃描圖輔助識別。對于層壓板區(qū)域,若“首沿位置”C掃描圖中沒有顯示,則可判定為孔隙密集缺陷;對于板板黏接結(jié)構(gòu),零件兩側(cè)掃描的“首沿位置”C掃描圖中均沒有顯示,才可判定為孔隙密集缺陷。通過兩幅“首沿位置”C掃描圖,可以判斷層板中和靠近換能器一側(cè)上板中的底波存在型夾雜,若顯示的尺寸較大且輪廓邊緣清晰,則有可能是底波存在型夾雜,若尺寸較小且呈彌散性分布,則需要考慮是富樹脂、氣孔或材料不均勻等缺陷。

檢測試驗

采用英國超聲波科學(xué)有限公司生產(chǎn)的CG8-1.5-2.9型超聲噴水反射法C掃描檢測系統(tǒng),超聲換能器為Imasonic生產(chǎn)的水浸平探頭(晶片直徑為19mm,頻率為5MHz),噴嘴直徑為3mm。

掃查對象是厚度為1.68~10.56mm的碳纖維樹脂基復(fù)合材料階梯層壓板和板板黏接結(jié)構(gòu)試塊。試塊中預(yù)埋了聚四氟乙烯薄膜制成的人工分層和脫黏缺陷各47個,大小為ф3mm和ф5mm,預(yù)埋在29個深度(階梯層板下表面2~3層間,4~5層間,…,52~53層間,54~55層間,薄板與各階梯層壓板的膠膜間,以及厚板與各階梯層壓板的膠膜間)。

圖5 對比試塊中人工缺陷預(yù)埋位置示意

圖6 試塊C掃描圖

由圖6可以看出,試塊中預(yù)埋的所有分層和脫黏缺陷在4種成像方式的C掃描圖中均有明顯顯示。

在圖6a中,優(yōu)區(qū)顯示的是試塊各個階梯的厚度,相鄰階梯之間以厚度相差0.5mm設(shè)置調(diào)色板的顯示間距,即可通過不同的顏色反映各個階梯厚度的變化。不過,由于脈沖回波具有一定寬度,“尾沿位置”圖中的顯示厚度會比試塊的實際厚度偏大。同時,試塊中的分層和脫黏缺陷由于受到多次反射回波的影響,C掃描圖中顯示的缺陷深度不是其所在的真實深度。

圖6b是“首沿位置”所生成的C掃描圖像,由于檢測時超聲波是從如圖5所示方向入射的,圖6b中的標(biāo)示圈區(qū)域顯示的是板板黏接結(jié)構(gòu)的上板厚度,因為脫黏缺陷所在的深度與上板的厚度相同,故無法在位置圖中顯示出脫黏缺陷。

圖6c顯示的分層和脫黏缺陷的深度與圖6a顯示的不同,其顯示的深度是排除了多次反射回波的真實深度。

在圖6d中,由于沒有設(shè)置TCG曲線,底波波幅隨著試塊厚度的增加而減小。由于試塊的各個階梯處于等厚度區(qū),故在相同厚度區(qū)的波幅高度均相同,若在同一厚度區(qū)出現(xiàn)了波幅降低,則可視為孔隙密集。不過,對于厚度變化較大的零件,應(yīng)盡量使用TCG曲線補償厚度增加引起的底波衰減。

對圖6的4幅C掃描圖中人工缺陷的測量尺寸進行定量分析,除圖6b中的標(biāo)示圈區(qū)域因結(jié)構(gòu)無法顯示外,其余尺寸受到設(shè)備精度及圖像分辨率的影響,允許誤差為±1mm,測量結(jié)果均在誤差允許范圍內(nèi)。由此可見,4種成像方式顯示的缺陷尺寸與缺陷的實際尺寸是一致的,檢測時可根據(jù)識別缺陷類型的需要,使用4種成像方式,以達到最佳的檢測效果。

結(jié)語

以上提出了一種根據(jù)變厚度零件厚度范圍設(shè)置包含最大有效分析區(qū)間閘門,以及采集多種信號圖像進行組合分析的方法,用于分析識別復(fù)合材料結(jié)構(gòu)中常見的典型缺陷種類。該方法可以對缺陷尺寸進行可靠評判,解決了傳統(tǒng)成像方式因底波位置變動而不易獲取缺陷分析區(qū)間的問題。

(1) 對于復(fù)合材料層壓結(jié)構(gòu)中的分層、脫黏和底波消失型夾雜,可使用“尾沿位置”C掃描圖表征零件的整體厚度,并判斷缺陷是否存在,使用“峰值位置”C掃描圖表征缺陷深度。底波存在型夾雜使用“首沿位置”信息識別缺陷,對于層壓板,僅從一側(cè)入射聲波即可;對于板板黏接結(jié)構(gòu),將換能器分別置于零件的兩側(cè)進行掃查,以保證其上板和下板中的缺陷均能被檢出。孔隙密集應(yīng)使用“尾沿波幅”C掃描圖識別缺陷,當(dāng)零件厚度變化較大時,使用TCG曲線補償零件厚度變化引起的底波衰減,同時結(jié)合“首沿位置”C掃描圖輔助識別氣孔、富樹脂以及底波存在型夾雜等其他干擾因素。

(2) “尾沿位置”成像、“首沿位置”成像、“峰值位置”成像和“尾沿波幅”成像這4種成像方式在識別不同種類缺陷時有各自的優(yōu)勢。

作者:徐瑩1,張德魁2,郝威1,王玨1

工作單位:1. 沈陽飛機工業(yè)(集團)有限公司2. 沈陽航盛科技有限責(zé)任公司

第一作者簡介:徐瑩,碩士,工程師,主要從事航空復(fù)合材料制件的無損檢測技術(shù)研究工作。

來源:《無損檢測》2021年7期

來源:無損檢測NDT