您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2021-03-23 22:07

車輪是汽車的重要零部件,不但具有承受整輛車的質量和行駛載荷等安全要求,而且具有平衡整車外觀的美學要求,車輪材質也由鋼圈逐漸發展為鋁合金車輪。目前,鋁合金車輪主要通過表面涂裝的方式起到美觀及保護作用。涂裝工藝為前處理-底粉-色漆-透明粉,該工藝涂膜性能穩定,耐腐蝕性能、耐老化性能優異,能滿足絕大多數汽車廠要求。然而,在生產或運輸過程中車輪需要集中打包,涂膜表面與包裝材料接觸,屢屢產生壓痕問題,成為困擾輪轂生產的難點。因此,本文探究了車輪涂膜表面壓痕產生的原因,并提出了改善壓痕缺陷的建議供行業參考。

1、實驗部分

1.1實驗材料

ZL101A鋁車輪、6061鋁板、丙烯酸透明粉末涂料、珍珠棉、紙塑隔板:市售。

1.2實驗設備

筆式硬度儀:318,ERICHSEN;差示掃描量熱儀(DSC):DSC3,梅特勒-托利多;顯微傅立葉變換紅外光譜儀(Miro-FTIR):spotlight200,珀金埃爾默;體式顯微鏡:M205C,徠卡;掃描電子顯微鏡(SEM):EVOMA25/LS25,蔡司。

1.3實驗方法

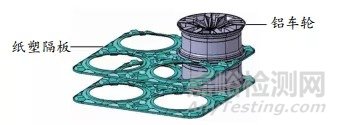

使用鋁車輪模擬壓痕試驗方案對車輪涂膜表面壓痕進行驗證,如圖1所示。

圖1 鋁車輪模擬壓痕試驗方案

如圖1所示,車輪按照包裝工藝要求,底托上放置紙塑隔板,上碼輪轂,單層碼放4個,輪轂表面覆蓋包裝材料(珍珠棉),包裝材料上蓋紙塑隔板,工碼放5層。

1.4性能檢測

采用體式顯微鏡和掃描電子顯微鏡對涂膜形貌進行檢測;采用差示掃描量熱儀對涂膜玻璃化轉變溫度進行檢測,升溫速率為10℃/min;采用顯微傅立葉變換紅外光譜儀對涂膜進行有機物成分測定;采用筆式硬度儀測試劃痕壓力,壓頭直徑0.5mm,碳化鎢材質,通過調節彈簧形變量確定壓力,涂膜出現目視可見的劃痕時記為劃痕壓力。

2、結果與討論

2.1涂膜性能分析

2.1.1壓痕形貌分析

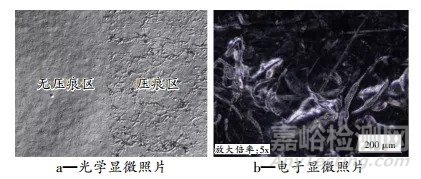

壓痕區域表面形貌如圖2所示。

圖2 壓痕區域表面形貌

如圖2所示,體式顯微鏡照片結果顯示壓痕區域成明顯褶皺狀,無壓痕區域涂膜平整光滑;SEM照片顯示涂膜出現纖維狀結構,類似包裝材料(珍珠棉)表面纖維形狀。

2.1.2DSC分析

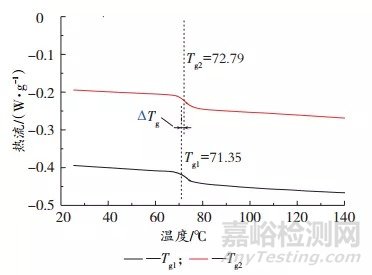

從已產生壓痕的輪轂上刮取輪輻正面涂膜,進行DSC測試以確定涂膜固化程度,實驗結果如圖3所示。

圖3 涂膜DSC曲線

玻璃化轉變溫度(Tg)是非晶高分子聚合物的重要參數,熱固性涂料發生交聯固化反應前后,Tg隨之變化,若反應完全則對應Tg不再發生變化。如圖3所示,Tg1為待測壓痕樣品玻璃化轉變溫度,之后繼續升溫至涂膜完全固化(>150℃,依據透明粉化學品技術數據單);Tg2為樣品完全固化后透明粉的玻璃化轉變溫度。工程上,ΔTg=Tg2-Tg1<2℃為判定涂膜完全固化的標準。樣品Tg1=71.35℃,Tg2=72.79℃,ΔTg=1.44℃,DSC結果證明丙烯酸透明粉末涂料已實現完全固化。壓痕的產生與其固化程度無關。

2.1.3Miro-FTIR分析

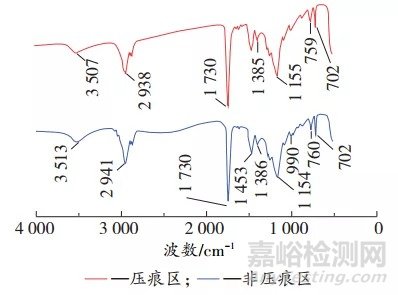

將輪轂壓痕區域與非壓痕區域分別在顯微鏡下先刮取少量涂膜,進行Miro-FTIR測試以確認壓痕處涂膜成分變化,試驗結果如圖4所示。

圖4 壓痕區-非壓痕區涂膜Miro-FTIR對比

由圖4可以看出,壓痕處成分與正常涂膜表面成分完全一致,無其他外來物質殘留。綜合DSC結果可知,輪轂表面壓痕為涂膜表面褶皺,可能是在形成完整涂膜后受到外力導致涂膜變形所致。

2.1.4劃痕與溫度關系分析

使用筆式硬度計測量丙烯酸透明粉末涂膜表面產生劃痕壓力與表面溫度的關系,結果如圖5所示。

圖5 涂膜表面產生劃痕壓力與表面溫度關系

由圖5可知,表面溫度<45℃時,精車亮面產生劃痕的壓力隨溫度升高保持不變,表面溫度>45℃時,產生劃痕壓力隨溫度升高而減小。說明車輪表面溫度達到45℃時涂膜開始變軟,硬度隨溫度升高而降低。

2.2涂裝工藝影響分析

2.2.1涂膜硬度與下線時間的關系

輪轂丙烯酸粉末涂膜下線后的硬度與烘烤完成后放置時間的測試結果如圖6所示。

圖6 涂膜硬度與下線時間的關系

由圖6可知,輪轂下線后,涂膜硬度為HB,2h后變為F并長期保持為F。

2.2.2烘烤溫度

對車輪分別進行透明粉烘烤區間內高、中、低三種溫度的烘烤,之后進行壓痕模擬試驗,結果如表1所示。

表1 不同烘烤溫度時車輪涂膜表面壓痕

由表1可知,173℃、177℃、181℃固化的車輪表面涂膜經試驗后均會產生壓痕,壓痕品比例均>40%,說明通過提升烘烤溫度促進涂膜完全固化的方式不會消除涂膜壓痕的產生。

2.2.3冷卻方式

通過調整冷風量控制車輪不同表面溫度,到達此溫度后進行車輪包裝,包裝溫度對涂膜輪轂壓痕的影響如表2所示。

表2 包裝溫度對涂膜壓痕的影響

由表2可知,在不高于50℃的條件下,不同包裝溫度試驗輪壓痕品比例無明顯區別,說明包裝溫度對壓痕的產生無明顯影響。

2.3包裝方式影響分析

2.3.1包裝材料

不同包裝材料對涂膜壓痕的影響如表3所示。

表3 不同包裝方式壓痕對比結果

2.3.2儲存條件

將試驗輪分別在室內存放(低于30℃)、室外存放(可達60℃)、室外遮光存放(低于40℃),考察儲存條件對涂膜壓痕的影響,結果如表4所示。

表4 儲存條件對涂膜壓痕的影響

由表4可知,室內及室外遮光儲存試驗輪幾乎沒有壓痕,室外陽光照射下,試驗輪將會產生大量壓痕,說明儲存條件對壓痕的產生有明顯影響,溫度過高會大幅度增加壓痕產生幾率。

結合圖3和圖5結果分析,雖然該款丙烯酸透明粉末涂料固化后Tg為72.79℃,也就是說72℃涂膜由玻璃態轉變為高彈態,但在45℃涂膜硬度已經開始降低,表明45℃時聚合物分子已經開始伸展,表面狀態已經發生改變,相變開始產生,導致硬度降低。可見涂料相變點硬度變化是壓痕的根本原因。丙烯酸透明粉末涂料的主要成分為丙烯酸樹脂,輔以流平劑、紫外線吸收劑、抗氧化劑及消泡劑等,其中流平劑主要增加粉末熔融后的流動性以保證涂膜的平整性,有使涂膜軟化的趨勢,推測過量的流平劑不利于涂膜的抗壓痕性能。

2.3.3室外存放時間

準備14托盤車輪(20只/托盤),3托盤一組,包裝后同時放置于室外儲存,分別于第一天查第一組、第二天檢查第二組,依此類推。同時記錄車輪表面最高溫度。室外存放不同時間(1d、2d、3d、4d、5d、6d、7d)時涂膜的壓痕如表5所示。

表5 室外存放時間對輪轂涂膜壓痕的影響

由表5可知,整個試驗周期內車輪表面溫度均高于45℃,存放1d和2d無壓痕產生,第3d開始產生壓痕,第5d壓痕數量較低可能與樣本數量偏少有關。說明壓痕產生需同時滿足高溫和長時間條件,且壓痕比例隨時間增長而升高。

3、結語

采用丙烯酸透明粉為原材料形成的鋁車輪涂膜,涂料相變點硬度變化是壓痕產生的根本原因;研究表明包裝材料接觸涂膜表面產生的壓痕可通過控制貯存、運輸溫度的方式減少壓痕產生的概率;本文為解決鋁車輪行業表面壓痕問題提供了思路,可大幅降低因壓痕問題導致的損失。

來源:2021年《涂料工業》第3期