您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2020-12-20 18:19

振動試驗是環境試驗的重要組成部分, 夾具在振動試驗中發揮著極為重要的作用。不合理的夾具設計、制造及安裝使用容易產生“過振動”與“欠振動”, 即使勉強達到了控制譜的要求, 也必將加重振動系統的負荷, 尤其在振動臺的推力能力較小時, 矛盾會更加突出。振動夾具要求具有良好的動態特性,盡可能將振動臺能量傳遞給試驗產品。經驗法是目前夾具設計中運用最為廣泛的方法之一, 但是這種方法有先天不足之處。由于大中型夾具設計一般都應用在航空與軍事等領域, 關于它的設計理論及其論述較少, 也沒有形成系統的理論和方法。隨著現代結構動態設計方法的發展, 將有限元模態分析與振動試驗檢測結合起來應用于夾具設計將是一個快速、高效且滿足工程精度的設計方法。常用的動力學設計方法包括拓撲優化和參數優化等,拓撲優化可以給出合理材料布局方案的方法有多種,如采用均勻化理論實現了結構拓撲優化設計,采用基于位移拓撲變量的準則法;參數優化可以通過對設計變量的選擇與量化,減輕結構重量進一步提高夾具的性能。

1、 夾具的功用與基本要求

1.1 夾具的功用

振動試驗示意圖如下圖所示,振動試驗中的夾具是實現試驗件與振動臺之間連接的構件,振動試驗夾具主要有兩項功能:將試件固定在振動臺上;將振動臺的機械能量傳遞給試件,使試件受到預期的振動。

在做振動試驗時,最理想的狀態是讓能量不失真地傳遞到試件上,只有動圈、附加臺面都是剛體的時候,才有可能達到這樣的理想狀態。而實際中,上述理想狀態無法達到,能量從振動臺傳遞到試件的過程中,肯定會有失真。為讓失真盡量小,動圈和夾具之間要形成近似剛性連接。振動臺動圈在有無試件情況下都存在共振頻率,取決于動圈的剛度和總質量(包括動圈、夾具等)。在空載時,動圈可以從大振動臺的1300Hz到小振動臺的5000Hz(或更高些)之間的頻段上發生共振,設計的夾具必須重量最小而剛度最大(比剛度大)并在試驗頻率范圍之內盡量避免共振,夾具的傳遞特性是決定試驗成功與否和準確與否的關鍵。

1.2 夾具的基本要求

夾具力學特性的要求:整個試驗頻率范圍內,夾具的頻響特性應平坦且夾具的一階固有頻率高于最高試驗頻率,對于大型夾具來說,要使其一階固有頻率高于試驗件的一階固有頻率的3~5倍,避免發生夾具與試件在試驗方向上發生共振耦合;夾具的阻尼要盡量大,夾具共振時(第一階固有頻率),共振放大倍數不大于4;夾具的橫向運動(垂直于激振方向的運動)要盡量小,一般來說,橫向振動比應小于30%,至多不應超過50%。

夾具物理特性的要求:夾具和附加臺面等總質量與共振頻率的平方成反比,為防止夾具與試件在試驗頻率范圍內發生共振,在設計夾具的時候希望夾具的固有頻率越高越好。因此,在保證夾具剛度的情況下,夾具的質量應盡量輕,夾具的剛度/質量比要盡量大。

夾具材料特性的要求:為滿足夾具高頻特性,其剛度往往設計的很大,因而強度和疲勞特性很好,很少考慮。控制夾具固有頻率的因素是E/ρ,其中E是楊氏模量,ρ是材料密度。對于大多數金屬,E/ρ比值大致相同。因此,選用不同的金屬材料不會明顯改變夾具頻率特性。但重量是夾具設計時考慮的關鍵參數之一,而相同尺寸的金屬,鋁比鎂重1/3,鋼比鎂重4倍,并且鋁、鎂的阻尼特性比鋼好。因此鋁和鎂是常用的夾具設計材料。

夾具的加工制造要求:常用的夾具加工制造方法有鑄造、整塊材料機械加工、焊接、螺栓連接、粘結等。相比于其他的制造方法,鑄造制造方法不僅具有適應各種形狀的特點,還具有比較高的阻尼,將有利于減少共振的幅值。在鑄造中注意:合金含量盡量低,砂鑄比壓力鑄造好,減少鑄造后的加工(加工后鑄件的阻尼會有損失);整塊材料機械加工法通常用來制造小型夾具,如振動臺上的轉接板等,具有加工快速簡單、制造夾具效率高、效果好等優點,但不適合制造大型夾具;焊接結構件的強度能達到原材料的80%以上,具有加工周期短,經濟實用等優點。運用焊接法時關鍵是保證焊接的質量,選擇適當的焊縫形式,焊接后的處理得當;選擇夾具的制造和連接方法時,應綜合考慮所設計夾具的功能要求、安裝方式、大小尺寸、加工能力、經濟效益等各方面的內容,以求所設計的夾具加工簡單、經濟適用,保質保量的完成試驗任務。

夾具的安裝和連接要求:安裝要求,夾具應能模擬試驗件的實際安裝狀態,應防止因安裝狀態不同而引起非關聯故障;連接要求,試件與夾具之間、夾具各部分之間以及夾具和振動臺之間大多采用螺栓連接。夾具與試件連接面上各連接點的響應要盡量相同,以確保試驗時激勵輸入的一致性。為此,應使試驗件和夾具的合成重心與振動臺的軸線相重合,否則在振動過程中由于試件和夾具的慣性,會對動圈軸產生彎矩,尤其是在試驗件和夾具重量較大時,容易損傷振動臺動圈軸。夾具與振動臺螺接時,螺栓承受的預緊力與試驗件的慣性力之和,不超過其最大拉伸應力的70%。

2 、振動試驗夾具示例

圖2為某變壓器冷卻裝置試驗現場,分別在垂直擴展臺和水平臺上完成不同方向的試驗。

圖3為某船用空調試驗現場,分別在垂直擴展臺和水平臺上完成不同方向的試驗。

圖4為利勃海爾水箱試驗現場,圖5為某油箱試驗現場。

3 、夾具設計實例

3.1 夾具的方案設計

設計一套夾具,在滑臺上完成兩個方向的測試。其中,一套夾具完成X向測試后,旋轉90°完成另一個垂直方向Y向測試。在垂直擴展臺上完成Z向的測試。

3.2 夾具具體參數設計

已知試件的基頻為42Hz,且試件振動試驗頻率范圍為4Hz-100Hz,最大加速度值為5g。

夾具的固有頻率:夾具固有頻率為試件的3-5倍,即42 Hz×(3-5)=(126-210)Hz;夾具質量:本單位的振動臺為蘇州蘇試試驗儀器股份有限公司生產20噸電動振動試驗系統振動臺如圖3所示,根據公式

F≥(M動+M夾具+M試件+M滑臺或垂直擴展臺) (1)

其中F為所用振動臺推力為20T,一般試驗所用推力不超過振動臺推力的(一般小于50%-70%),M動為動圈質量;M夾具為夾具質量;M試件為試件質量;M滑臺或垂直擴展臺為滑臺或垂直擴展臺質量;動圈質量和滑臺或垂直擴展臺質量按最大1.5T計算,試件質量為500kg,a為試件振動試驗最大加速度值,該試件最大加速度值為5g。即20×10×70%×103N≥(1.5×103 kg +0.5×103 kg + M夾具)5g,經計算夾具質量M夾具小于等于800kg。

夾具連接螺栓數量:根據公式

F=(M夾具+M試件)a/N (2)

其中F為螺栓承受的最大拉力,本試驗選用M20螺栓,M20螺栓承受拉力按50MPa×9mm×9mm×3.14=12717N,夾具質量最大為800 kg,滑臺夾具質量最大為1230 kg,試件質量為500 kg,加速度5g。經計算連接螺栓9個以上即可強度滿足要求。

2.3 夾具結構設計

夾具的結構設計應滿足夾具設計的剛度、強度、連接等要求。試件夾具采用L型夾具,背部加強筋增強剛度,底部通過60個M20螺栓與滑臺或垂直擴展臺連接,滑臺夾具質量為500kg。

夾具材料選擇鑄造鋁合金ZL114A,是鋁-硅系合金中強度最高的品種之一,是成分、性能和ZL101A優質合金相近似的鋁硅鎂系鋁合金,雜質含量少、含鎂量較ZL101A高,且加入少量的鈹以消除雜質鐵的有害作用,故在保持ZL101A優良的鑄造性能和耐蝕性的同時,顯著的提高了合金的強度。適于鑄造形狀復雜高強度鋁合金鑄件;夾具的制造方式選擇:夾具的制造方式選擇砂型鑄造,雖然相比特種鑄造,砂型鑄造表面粗糙度、尺寸精度和力學性能較差,但在夾具要求中,砂型鑄造一樣滿足要求,并且鑄造成本較低。而夾具連接面的表面粗糙度和尺寸精度可以通過鑄后加工來保證。

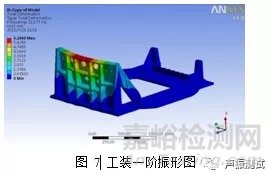

對該夾具進行模態分析,其一階固有頻率為212Hz,其振形圖,如圖所示。

參考文獻

[1] 鄭術力,常少莉.振動試驗夾具設計研究[J].電子產品可靠性與環境試驗,2006,24(5):14-17.

[2] 王軻, 孫妍妍, 茅志穎. 振動試驗夾具動力學設計的綜合優化方法[J]. 振動、測試與診斷, 2013, 33(3):483-487.

[3] 賁少愚. 振動試驗夾具設計[J] . 電子機械工程, 2001,(4) : 41- 44.

來源:聲振測試