您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2019-05-21 10:43

鋰離子電池對隔膜材料的要求

隔膜的性能影響電池極片與隔膜的界面、電解質的保持、鋰離子的傳導、電池內阻、充放電性能、循環壽命、安全性能等。通常,對隔膜的性能有如下要求。

①均勻性,包括厚度均勻、張力均勻、微孔分布的均勻性等;

② 一致性,指產品質量的批次一致性;

③在保證安全的前提下,降低隔膜厚度,提高電池的能量密度/功率密度;

④提高孔隙率到合理范圍,改善電池的倍率性能;

⑤優化的孔徑分布;

⑥提高耐熱性,保證電池異常發熱時隔膜不發生大比例收縮;

⑦有足夠的機械強度和斷裂拉伸比例,保證在外力作用時的可靠性;

⑧提高耐氧化性,保證電池壽命以及對高電壓工況的適用性;

⑨提供可以對電池形成有效保護的閉孔溫度;

⑩化學/電化學穩定性;耐擊穿電壓高;含水量低(降低電解液分解,提高電池的成品率)。

鋰離子電池對隔膜材料的要求與檢測方法

隔膜的厚度

厚度是考慮電池綜合性能和安全性能而確定的。厚度均勻性是生產過程中需要嚴加控制的質量指標之一,厚度偏差是由當前隔膜行業水平和電池裝配能夠接受的程度確定的。隔膜越薄,溶劑化鋰離子穿越時遇到的阻力越小,離子傳導性越好,阻抗越低,但隔膜太薄時,其保液能力和電子絕緣性降低,也會對電池性能帶來不利的影響。對于消費類鋰離子電池(手機、筆記本電腦、數碼相機中使用的電池),隨著使用的日益增長,更薄的隔膜,比如7μm,甚至更薄的隔膜開始大范圍的應用。將聚烯烴類隔膜往更薄的方向發展,以滿足3C鋰離子電池的性能需求,是以后提升電池性能的一大關鍵切入點。對于動力電池來說,由于裝配過程的機械要求,往往需要更厚的隔膜,當然對于動力用大電池,安全性也是非常重要的,而厚一些的隔膜往往同時意味著更好的安全性,EV/HEV使用的是總厚度為16~25μm的隔膜。一般來說隔膜的厚度越厚,其機械強度越高,能在一定程度上保障電池的安全性,但對于穿刺性破壞、電池結構破壞和超高溫沖擊起到作用較小,電池最終的安全性還需要改善正負極材料和電解液的穩定性來保障。目前隔膜廠家對厚度測量一般參照《GB/T 6672—2001塑料薄膜和薄片厚度測定機械測量法》或 ISO4591:1992《塑料-薄膜和片-樣品平均厚度的測量,卷材平均厚度和產量的測量-重量測量法(重量分析厚度)》,方法中主要對取樣方法、儀器測試精度、測量壓力、測量面積等進行了規定,但是目前沒有針對鋰電池隔膜制定的標準,實際測試過程中,各家測試條件和實驗參數不同,使得測試結果有所出入。

隔膜的克重

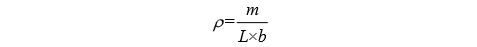

鋰電池隔膜材料的克重,即面密度,間接反映了同一厚度及原料規格隔膜材料的孔隙率,主要與隔膜原料的密度、隔膜材料的厚度規格有關。鋰電池隔膜材料的克重,也影響著鋰電池的內阻、倍率、循環性能以及安全性能。表1列舉了企業標準中的部分標準。不同類型的鋰電池隔膜的克重的檢測方法大多數通過電子天平稱量若干固定長度和寬度尺寸的試樣的質量,計算出對應的克重,取平均值即可。通常會在電子天平上設置輸入固定尺寸的試樣的克重計算方法,稱量后直接顯示試樣對應的克重讀數,計算公式見式(1)。

式中,ρ為克重(面密度),g/m2; m為試樣的質量,g; L為試樣的長度,m; b 為試樣的寬度,m。

表2 隔膜材料標準中克重要求

|

隔膜種類 |

厚度規格/μm |

克重/g·m-2 |

|

PE |

5 |

3.1±0.6 |

|

PE |

7 |

4.1±0.8 |

|

PE |

9 |

5.3±0.8 |

|

PE |

12 |

6.8±0.8 |

|

PE+Al2O3 |

10 |

9.5±3.0 |

隔膜的微孔結構特征

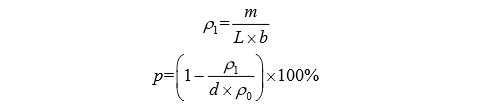

隔膜的微孔結構特征主要體現在孔隙率和孔徑分布兩個方面,相對而言孔徑分布是評價隔膜品質更重要的指標。孔隙率(p)是孔的體積和隔膜總體積的比值,即單位膜的體積中孔所占體積的百分比,它與原材料樹脂以及最終制品的密度有關。膜材料的孔隙,包括通孔、盲孔和閉孔等類型,對于鋰離子電池隔膜而言,有用的只有通孔。測定隔膜樣品的孔隙率,通常可以采用以下幾種方法:電鏡觀測結合軟件處理、稱重計算法、液體浸潤法以及儀器測定(主要有壓汞法、毛細管流動法)。使用掃描電鏡可以直觀地觀測膜表面的成孔狀態,然后采用圖像處理軟件來標記孔徑并統計計算孔徑分布,大致估算孔隙率。采用此種方法得到的孔隙率比較粗略,不一定能反映隔膜內部的成孔情況。稱重法是根據膜材料的密度和膜的表觀密度來求孔隙率,見式(2)

式中, ρf為膜的表觀密度,采用稱重法計算,裁剪一定面積的膜,螺旋測微器測定膜的厚度,得到該膜的體積,稱重后計算得到膜的密度。P為膜原材料的密度。該方法需要先測定膜的表觀密度,存在著測量誤差,而且需要知道膜原材料的密度。液體浸潤法是將一定大小的膜干燥稱重之后浸入到正丁醇溶液中一定時間后取出,將膜表面的正丁醇采用濾紙輕輕的擦拭掉,稱量其重量,然后按照式(3)計算孔隙率

W1為浸潤正丁醇之后膜的質量,W2為干膜的質量,V為膜的表觀體積,d正丁醇為正丁醇的密度。稱重法是求樣品質量和沒有孔隙的同種材料的質量之比,主要的誤差來自對樣品體積的計算,同時計算的結果包括閉孔的貢獻;通過稱量隔膜吸收正丁醇、十六烷等溶劑前后重量的差值,計算出的孔隙率存在較大的隨機誤差,可大致表征隔膜通孔和盲孔的比例。采用毛細管流動分析儀、壓汞儀測定孔隙率,得到的是軟件根據孔徑分布計算得到的結果,不同儀器測定的結果略有差異。大多數鋰離子電池隔膜的孔隙率在35%~ 50%,其中有些商品隔膜(如表面用表面活性劑處理)其孔隙率低于30%,也有的隔膜孔隙率較高,可達60%左右。原則上,對于一定的電解質,具有高孔隙率隔膜可降低電池的阻抗,但孔隙率也并不是越高越好,孔隙率越高,它們的抗力學性能及抗開孔性能變差。即使孔隙率及厚度一致,其阻抗也可能不相同,這是由于孔的貫通性差別所致。孔隙率(p)的計算見式(4)和式(5),一般聚乙烯隔膜理論密度 0.95 g/cm3。

式中,ρ1為試樣的面密度,g/m2;m 為試樣的質量,g;L為試樣的長度,m;b為試樣的寬度,m;p為試樣的孔隙率,以%表示;d為試樣的厚度μm;ρ0為原料的密度,g/cm3。孔徑分布可以用毛細管流動分析儀、壓汞儀等儀器測定。毛細管流動分析儀通過泡點法測定孔徑參數,標準可參考ASTMF316—03。壓汞儀測試可參考表1中所列標準。二者測試的結果存在差異,毛細管流動分析儀測試體現通孔的情況,而壓汞儀的數據包含盲孔的貢獻。

隔膜的力學性能

鋰離子電池隔膜的力學性能是隔膜是否易破裂的表征,隔膜破裂會導致電池發生短路,降低成品率,電池的安全性能也會受到影響。隔膜的力學性能主要表現為隔膜的機械強度,一定的機械強度可以保證在電池變形條件下隔膜不發生破裂,降低電池短路風險,提高成品率,提升電池的安全性能,延長電池的使用壽命。機械強度有兩個參數,一個是隔膜在長度方向以及垂直方向的拉伸強度及斷裂伸長率;另一個是在厚度方向上的穿刺強度。隔膜的拉伸強度是指單位截面的隔膜在拉伸斷裂時的拉力,表示隔膜抵抗拉伸的能力,足夠的拉伸強度可以防止隔膜變形。與制膜的工藝相關聯。采用單向拉伸,膜在拉伸方向上與垂直方向強度不同;而采用雙向拉伸時,隔膜在兩個方向上一致性會相近。一般拉伸強度主要是指縱向強度要達到100MPa以上。實際的電池制造中,要求的是長度方向的拉伸強度足夠高,且橫向強度不能太大,過大會導致橫向收縮率增大,這種收縮會加大鋰電池正、負極接觸的概率。斷裂伸長率主要是指當隔膜進行斷裂拉伸試驗時,隔膜樣品長度方向增加的百分率,該值主要用來衡量隔膜在未斷裂時的延伸能力。隔膜的拉伸強度及斷裂伸長率測試采用的標準為《GB/T 1040 3—2006 塑料 拉伸性能的測定 第3部分:薄膜和薄片的試驗條件》,涉及到的實驗參數主要有夾具距離、拉伸速率、試樣尺寸等,目前測試速度50(200、250)mm/min,夾具間距100 mm, 試樣尺寸多采用長條型和啞鈴型兩種,要求測試樣品邊緣光滑無缺口;一般試驗參數不會對結果造成影響,在保證制樣質量的情況下,所得結果平行性較好,準確度較高。穿刺強度和電極板表面的粗糙度有關,因隔膜是被夾在凹凸不平的正、負極片間,需要承受很大的壓力。為了防止短路,所以隔膜必須具備一定的穿刺強度。電極使用的材料不同,要求隔膜的穿刺強度也不同。如碳素材料顆粒如果細而且沒有棱角,要求隔膜的穿刺強度值就比較低,相反,如果顆粒粗而大,并且棱角尖銳,則要求的隔膜穿刺強度就高。足夠的穿刺強度可以防止鋰枝晶、極片毛刺刺穿隔膜造成短路,穿刺強度值一般在300~ 500gf。但是測試的時候所用的方法和實際電池中的情況有很大的差別,直接比較兩種隔膜的穿刺強度不是特別合理。目前,隔膜穿刺強度多采用ASTM D4833— 2007 或 GB/T 10004—2008 要求進行測試,穿刺強度的測試結果與穿刺針的規格、穿刺速率、下夾具的尺寸等有關,目前穿刺針的直徑1.0mm,圓球半徑0.5mm等較為統一,穿刺速率多采用國標。

隔膜的熱收縮及閉孔

聚烯烴隔膜的熱收縮與鋰電池的安全性能息息相關。一般而言,隔膜的橫向(TD方向)對應電池的高度方向。而正極極片寬度+(1~2)mm=負極極片寬度,負極極片寬度+(1~2)mm=隔膜寬度。 烘烤過程中,TD方向的收縮量不能使正負極極片、鋁殼接觸,即不能超過1~2mm,若超過即會造成正負極短路。 隔膜的縱向(MD 方向)對應電池的寬度方向,即制備工藝的卷繞或疊片方向。卷繞或疊片工藝制備過程中,會將隔膜收緊,膠帶黏結。縱向熱收縮會使隔膜張緊,極片的橫向毛刺會更容易刺穿隔膜,以使電池內部短路。鋰電制造商一般會針對不同種類、不同厚度的隔膜在不同溫度及時間下的縱向和橫向熱縮量提出要求(表3為部分舉例)。檢測方法一般采用《GB/T 12027—2004 塑料、薄膜和薄片加熱尺寸變化率實 驗方法》。但是對于鋰離子電池隔膜,考慮到隔膜在電池極片間的狀況,建議參考 UL2591—2009,將隔膜夾在兩塊鋼板之間加固定的壓力測試。

表3 行業對隔膜熱收縮要求

鋰電隔膜“閉孔”的概念和意義經常被一些產品宣傳所濫用并與熔融溫度混為一談。鋰離子電池在怎樣的異常溫度下需要由隔膜閉孔來中止電池的工作?目前在業內還沒有形成共識。閉孔測試方法是采用模擬電池測定浸在電解液中隔膜兩側的電阻在溫度升高過程中的突變點,參考標準 UL2591—2009。

隔膜的電化學穩定性和抗氧化性

隔膜電化學特性的參數是電化學穩定窗口,主要反映隔膜可以正常充放電的電壓上限。電化學窗口可以采用模擬電池做循環伏安測試。但是此測試的結果會受到電解液和添加劑種類的影響。隔膜的抗氧化性主要由材料的基本屬性所決定,不因制備方法的不同而改變。不同隔膜抗氧化性的差異將在電池工作一段時間之后逐漸顯現,目前沒有很好的測試推薦方法。

關于隔膜表面的陶瓷涂覆

隨著隔膜的厚度越做越薄,陶瓷涂覆已經成為一種必選的附加工藝。單面涂或者雙面涂、對稱涂布或者不對稱涂布、涂層厚度、涂布層的面密度和顆粒直徑、黏結劑和其它添加成分,都是影響涂覆隔膜性能的變量。而涉及涂層的各種因素將對隔膜性能產生非常復雜的影響。但是,這一領域目前還沒有相關規范或標準的信息。

隔膜的水分含量

隔膜材料的水分含量主要與隔膜原料的特性及水分含量、車間生產場所水分控制等密切相關。對于目前的鋰離子電池隔膜材料行業內關于水分含量的標準要求還沒有統一的行業標準,但是隨著電動汽車行業的快速發展,特別是動力鋰離子電池的品質要求顯著提高,鋰離子電池隔膜材料的水分含量也將成為衡量隔膜材料質量的重要指標之一。鋰電池內部是一個比較復雜的化學體系,這些化學系統的反應結果及過程都與水分密切相關。而水分的失控或粗化控制,導致電池中水分的超標存在,不但能導致電解質鋰鹽的分解,而且對于正負極材料的成膜和穩定性產生惡劣影響,導致鋰離子電池的電化學特性,諸如容量、內阻、產品特性都會產生較為明顯的惡化。而隔膜材料的水分含量控制也是控制電池內部含水量的重要環節。

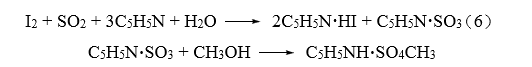

正是因為水分含量比較重要,需要用高靈敏度的卡爾費休方法測試,通常會使用庫侖水分儀進行測試:采用I2、SO2、吡啶、無水CH3OH配制成試劑,與樣品中水反應,計算出樣品中水含量。其測試原理見式(6)和式(7)。

我國鋰離子電池隔膜材料相關標準

來源:AnyTesting