您當(dāng)前的位置:檢測資訊 > 法規(guī)標準

嘉峪檢測網(wǎng) 2019-04-24 22:54

交流電磁場檢測(ACFM)技術(shù)具有非接觸測量、無需標定、數(shù)學(xué)模型精確、對結(jié)構(gòu)物表面要求低等優(yōu)點,非常適合于海洋結(jié)構(gòu)物的缺陷檢測。

但是利用ACFM技術(shù)在檢測海洋結(jié)構(gòu)物時,探頭提離高度難免會發(fā)生變化或者受到擾動影響,檢測傳感器很容易引入干擾信號。傳統(tǒng)的基于信號特征或者蝶形圖的判別方法可能將干擾信號作為缺陷信號,造成缺陷的誤判。同時,基于信號特征或者蝶形圖的判別方法要在完成整個缺陷檢測后才能進行數(shù)據(jù)處理和判定,難以實現(xiàn)實時判定與評估。

針對以上問題,中國石油大學(xué)(華東)海洋油氣裝備與安全技術(shù)研究中心和渤海卡麥龍流體控制設(shè)備(天津)有限公司的研究人員研發(fā)了一種新型交流電磁場裂紋實時判定與評估方法,讓我們來詳細了解一下吧。

交流電磁場裂紋檢測系統(tǒng)

圖1 ACFM裂紋檢測系統(tǒng)框圖與實物圖

系統(tǒng)的信號源基于直接數(shù)字頻率合成技術(shù)(DDS),利用AD9850芯片作為信號激勵源芯片,結(jié)合8位微控制器AT89S52控制芯片,輸出頻率為6kHz,幅值為1V的正弦激勵信號,激勵信號經(jīng)過功率放大加載至激勵線圈。

檢測時,激勵線圈在試件表面感應(yīng)出垂直于裂紋的勻強電場,電場經(jīng)過缺陷時發(fā)生畸變,引起空間磁場發(fā)生畸變;檢測線圈拾取磁場畸變信號并轉(zhuǎn)化為電信號傳輸至調(diào)理電路。信號經(jīng)過調(diào)理電路放大和濾波處理,被檢測線圈檢測得到,再經(jīng)過采集卡傳輸至計算機(PC)。計算機通過工控機控制試驗臺運動,試驗臺帶動探頭在試件表面掃描。計算機內(nèi)部基于LABVIEW和MATLAB軟件編寫的智能可視化算法能夠?qū)Σ杉降娜毕菪盘栠M行分析處理,顯示缺陷特征信號并對缺陷危險等級進行預(yù)警。

為了避免漏檢,增加檢測范圍,ACFM探頭采用1×3陣列檢測傳感器探測畸變磁場信號。激勵線圈在U型錳鋅鐵氧體磁芯橫梁上纏繞500圈,檢測線圈由共同纏繞在矩形磁芯的兩個線圈組成,x方向線圈在磁芯上纏繞150圈,用于提取x方向的磁通密度(沿著裂紋方向);z方向線圈在磁芯上纏繞200圈,用于提取z方向的磁通密度(垂直于試件)。檢測線圈排布在U型磁芯的正下方,間距為5mm。

圖2 陣列檢測探頭結(jié)構(gòu)框圖與實物圖片

試件為(長×寬×厚)400 mm×400 mm×20 mm的低碳鋼板,裂紋為電火花加工的矩形缺陷。利用設(shè)計的交流電磁場檢測系統(tǒng)對其中一條長40 mm,寬0.5 mm,深6 mm的裂紋進行檢測,探頭下方中間傳感器輸出的裂紋信號如下圖所示:

圖3 裂紋的ACFM特征信號

由圖3可以看出,特征信號Bx出現(xiàn)波谷,與此同時,在同樣位置處特征信號Bz產(chǎn)生方向相反的峰值。特征信號的畸變規(guī)律與ACFM原理一致,表明設(shè)計的交流電磁場檢測系統(tǒng)能夠?qū)崿F(xiàn)裂紋特征信號的測量。

基于能量譜和相位導(dǎo)數(shù)閾值的判定方法

1.能量譜閾值判定方法

設(shè)fT(t)為時域信號,F(xiàn)T(ω)為fT(t)的傅里葉變換,根據(jù)帕塞瓦爾定理,fT(t)的能量ET可表示為:

式中:Qf為信號的能量譜(密度)。由式(1),(2)可計算出信號Bx的能量譜。

圖4 裂紋Bx,Bz信號幅值及Bx能量譜曲線

由圖4可以看出,Bx信號畸變量峰值區(qū)域大于Bz的信號峰值區(qū)域,為了使得裂紋長度的估算擁有更多的安全余量,對Bx信號求能量譜,依據(jù)Bx信號峰值位置對應(yīng)的能量譜數(shù)值,來確定裂紋長度的判定閾值。

位于裂紋區(qū)域的Bx能量譜曲線處于下降狀態(tài)。對于試驗中的40mm裂紋,Bx峰值位置處對應(yīng)的能量譜閾值為285.8。對于任意檢測到的Bx信號實時求能量譜,當(dāng)能量譜數(shù)值小于規(guī)定閾值時,則可以實時評估裂紋的長度信息。

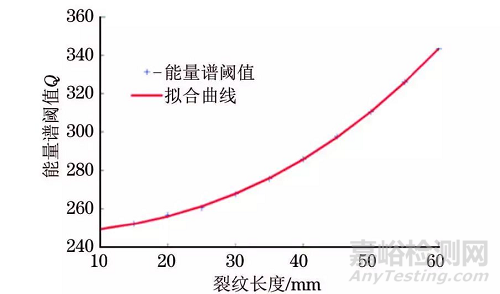

針對試件上深度和寬度相同、長度不同的裂紋進行測試,得到不同長度的裂紋特征信號Bx的能量譜閾值:

表1 不同長度裂紋的Bx能量譜閾值

利用表1中數(shù)據(jù),借助MATLAB軟件多項式擬合,得到不同長度裂紋的能量譜閾值:

圖5 不同裂紋的能量譜閾值與裂紋長度擬合曲線

可以看出,隨著裂紋長度的增加,能量譜閾值不斷增大。依據(jù)該特性曲線可根據(jù)裂紋長度判定要求自適應(yīng)地調(diào)節(jié)能量譜閾值Q的初始設(shè)定值。能量譜閾值Q與裂紋長度L之間的多項式函數(shù)關(guān)系為:

Q=0.0001582L3+0.01601L2+0.08267L+246.7 (3)

2.相位導(dǎo)數(shù)譜閾值判定方法

由于檢測線圈進入裂紋區(qū)域時,內(nèi)部的磁通密度方向發(fā)生改變,造成z方向線圈進入缺陷時Bz的相位發(fā)生變化。

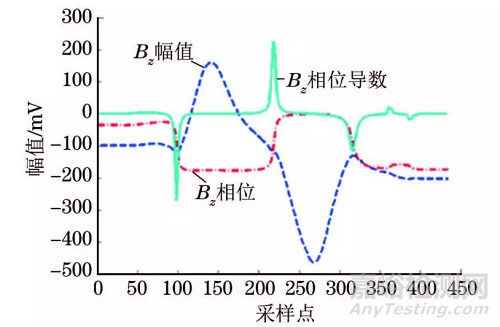

圖6 Bz相位變化關(guān)系

如圖6所示,當(dāng)檢測傳感器進入裂紋時,Bz的相位有兩次翻轉(zhuǎn)突變,Bz相位導(dǎo)數(shù)變化出現(xiàn)三個峰值,正的峰值位于裂紋的中心,負的峰值位于裂紋長度方向的兩側(cè)。

同時,在檢測線圈未進入裂紋區(qū)域時,Bz的相位保持恒定,其導(dǎo)數(shù)為0。因此,Bz相位導(dǎo)數(shù)變化屬于裂紋的另一明顯特征信號,選定Bz相位的導(dǎo)數(shù)作為裂紋實時判定的又一依據(jù)。

3.基于能量譜和相位導(dǎo)數(shù)閾值的判定算法

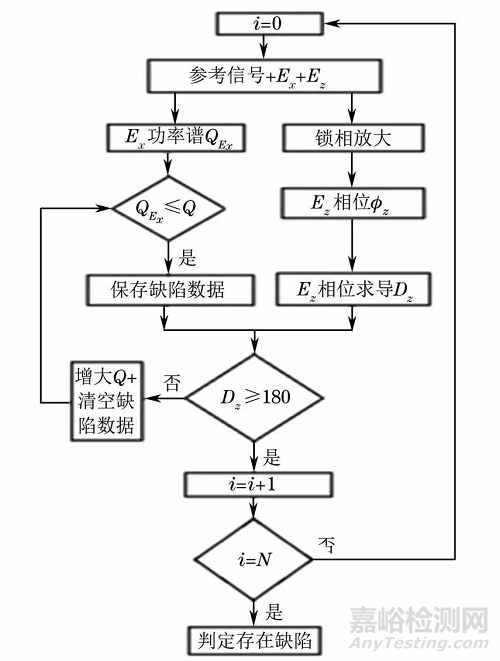

圖7 基于能量譜和相位導(dǎo)數(shù)閾值的判定方法的計算流程

依據(jù)Bx能量譜和Bz相位導(dǎo)數(shù)閾值的裂紋實時判定方法的主要步驟如下:

1、對于連續(xù)信號采用逐點方式對采集到的Bx、Bz和激勵信號進行鎖相放大和數(shù)據(jù)處理,得到Bx能量譜QEx和Ez相位φz。

2、判斷QEx與初始設(shè)定閾值Q的大小關(guān)系。若QEx不大于Q,則保存數(shù)據(jù)。對Bz相位求導(dǎo)得到Dz。

3、判斷Dz是否滿足要求(文中相位判斷設(shè)有余量,Ez相位導(dǎo)數(shù)閾值設(shè)為180)。Dz大于等于180,則視為有效數(shù)據(jù),數(shù)據(jù) i 增加一次;若Dz小于180,則按照Bx能量譜閾值曲線遞增更新閾值Q并清空保存的缺陷數(shù)據(jù),并繼續(xù)進行閾值大小判定。若QEx大于Q,則舍棄該數(shù)據(jù)。

4、判斷 i 是否等于連續(xù)點數(shù)N,若該缺陷連續(xù)N個點滿足能量譜和相位導(dǎo)數(shù)閾值判定方法,則判定缺陷存在;若 i 不滿足連續(xù)N個點滿足閾值判定方法規(guī)則,則視為干擾信號,重新開始數(shù)據(jù)的判定。

可見

上述設(shè)計的基于能量譜和相位導(dǎo)數(shù)閾值的判定算法能夠自動更新閾值,可有效實現(xiàn)連續(xù)信號的缺陷實時判定,且該算法可排除其他非缺陷的干擾信號。

裂紋判定及評估試驗

裂紋長度是缺陷的關(guān)鍵因素,且裂紋長度相關(guān)特征信號在ACFM檢測技術(shù)中易于提取。裂紋預(yù)警等級參數(shù)可根據(jù)工程實際裂紋長度預(yù)警值設(shè)置,試驗將裂紋危險程度按照長度分設(shè)為低預(yù)警(20mm以下)、中預(yù)警(20~50 mm)和高預(yù)警(50mm以上)3個等級。依據(jù)裂紋判定最終顯示的閾值結(jié)果對裂紋危險等級進行評估。

1.裂紋判定及評估軟件

基于能量譜閾值和相位導(dǎo)數(shù)的閾值的裂紋判定與評估軟件界面如下圖所示:

圖8 裂紋判定與評估軟件界面

其主要由檢測平臺控制模塊、DAQ采集模塊、鎖相放大模塊、特征信號模塊、閾值模塊和裂紋狀態(tài)評估模塊組成。檢測平臺控制模塊主要用于控制試驗臺的運動,DAQ采集模塊用于設(shè)定信號采集參數(shù),鎖相放大模塊主要用于提取Bz相位信息,特征信號實時顯示缺陷的Bx和Bz信號,閾值設(shè)定模塊用于設(shè)定初始閾值并自動更新閾值,裂紋狀態(tài)評估模塊可根據(jù)閾值參數(shù)對裂紋危險等級進行預(yù)警。

2.裂紋檢測試驗

試件為(長×寬×厚)400 mm×400 mm×20 mm的普通低碳鋼板,裂紋由電火花加工而成,其尺寸(長×寬×深)為45 mm×0.5 mm×6 mm。激勵信號為幅值1V,頻率6kHz的正弦信號。

設(shè)定好檢測臺架的控制參數(shù)?DAQ采集參數(shù)?鎖相放大參數(shù)和初始閾值,利用檢測臺架帶動探頭在試件上方沿著裂紋方向以5mm/s的速度掃描激勵線圈,從而在試件表面感應(yīng)出局部均勻電場,電場經(jīng)過裂紋發(fā)生畸變,裂紋上方的3個檢測線圈將提取磁場信號畸變量Bx和Bz,Bx和Bz被放大濾波處理,經(jīng)過采集卡傳輸至計算機。

計算機內(nèi)部基于LABVIEW軟件編寫的鎖相放大模塊提取Bz相位信息,基于LABVIEW和MATLAB軟件編寫的缺陷判定與評估算法對裂紋進行判定與預(yù)警。最終,軟件顯示3個檢測線圈拾取的裂紋特征信號及判定與評估結(jié)果。

圖9 裂紋檢測判定與評估結(jié)果

從圖9可以看出,在2號檢測線圈位置(中間傳感器)信號Bx出現(xiàn)波谷,Bz出現(xiàn)相反的峰值,符合ACFM原理的特征信號。

同時,軟件基于能量譜閾值和相位導(dǎo)數(shù)判定方法對2號檢測線圈得到的缺陷特征信號進行判定和評估,結(jié)果顯示危險等級為中預(yù)警。由于該裂紋長度為45mm,屬于裂紋閾值判定算法中的中預(yù)警范圍,可見軟件判定結(jié)果正確。

1號檢測線圈測試的特征信號較為微弱,Bx和Bz信號特征出現(xiàn)失真。

3號檢測線圈信號紊亂,看不出缺陷特征信號。因此2號傳感器和3號傳感器無法顯示缺陷預(yù)警。

由此可以看出,基于能量譜和相位導(dǎo)數(shù)閾值的ACFM裂紋實時判定與評估檢測系統(tǒng)能夠?qū)α鸭y實時判定,并進行危險等級評估。同時,由檢測線圈的位置可確定裂紋的位置,實現(xiàn)定量與定位評估。

結(jié)論

交流電磁場Bx信號能量譜可作為裂紋長度的評估閾值;Bz信號相位在裂紋區(qū)域發(fā)生明顯的翻轉(zhuǎn)。基于能量譜和相位導(dǎo)數(shù)閾值的判定方法能夠?qū)崟r判定裂紋;利用閾值參數(shù)可對裂紋危險等級進行評估。基于能量譜和相位導(dǎo)數(shù)閾值的ACFM裂紋判定與評估系統(tǒng)能夠?qū)崿F(xiàn)裂紋的實時定量與定位評估。

來源:無損檢測NDT