您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-06-25 16:15

工模具鋼用于制作刃具、模具、量具等工具,具有高耐磨性、高淬透性、高抗彎強度,廣泛應用于精密設備的生產加工。工模具鋼在凝固過程中由于合金元素的偏析非常容易生成大尺寸的一次碳化物,碳化物的尺寸、數量、形貌、類型是影響其硬度、韌性、耐磨性等性能的關鍵因素。因此,研究工模具鋼中的碳化物的類型與析出溫度,形成機理及控制方法至關重要。深入研究形成機理及控制方法,可以找到減少合金元素偏析的途徑,從而減少大尺寸碳化物的生成。

鋼錠中心的共晶M7C3碳化物由大塊顆粒和纖維狀聚集組成,而鋼錠邊緣則主要為纖維顆粒和球狀碳化物,而另一實驗表明,高溫高鉻鑄鐵中的M7C3碳化物為六角形晶格,并生長為長棒狀。這表明同一種類的碳化物在不同種類的鋼中形貌表現出顯著差異。同時,不同種類碳化物析出機理的研究也存在著一些爭議,盡管普遍認為碳化物的形成機理與凝固過程中的元素偏析有關,但對于偏析的細節、不同合金元素的作用以及如何精確控制碳化物的形成等方面,還存在著不同的觀點和研究結果,因此,有必要將工模具鋼中常見的碳化物的形成機理與生長過程進行分析。

目前對于生產大尺寸鋼錠的過程中元素偏析、分布不均和尺寸粗大等問題的控制方法分為兩種:(1)添加稀土元素或微合金元素來影響碳化物形核從而改善碳化物形貌。(2)通過冶金工藝和后續處理來控制碳化物。盡管兩種方法都可以對工模具鋼中的碳化物進行有效地控制,但在實際應用上仍存在著一些問題與爭議。稀土元素或微合金化對碳化物的調控作用機制尚不明確,稀土元素或微合金化元素添加量的確定也是一個挑戰。此外,合理的冷卻速度,合適的電磁攪拌成本問題,以及機械攪拌的轉速,熱加工及熱處理工藝參數的設定都是目前需要解決的問題。

為了闡述和解決上述問題,本文中總結了不同種類鋼中碳化物的析出溫度、類型以及碳化物的形成機理,討論了不同的改善方法及其對工模具鋼中碳化物的影響效果,提出了目前對于工模具鋼碳化物形成機理和控制方法仍需要繼續探索和研究的問題。

1 碳化物的類型、析出溫度

碳化物是指碳與電負性比它小的或者相近的元素(除氫外)所生成的二元化合物。在鋼中,一部分碳元素進入基體起固溶強化作用,另一部分將與合金元素結合形成碳化物。工模具鋼中碳化物的形成元素一般為過渡區元素,且其電子結構D層未填滿程度強于鐵,如Si、Al、Cu等幾乎不會形成合金碳化物。鋼中碳化物可細分為一次碳化物與二次碳化物兩大類別,一次碳化物,亦稱“初生碳化物”,主要由MC、M2C、M6C等類型構成。而二次碳化物則是在凝固過程結束后于冷卻階段從固相基體中逐漸析出的合金化合物,其種類更為豐富,涵蓋了MC、M2C、M6C、M7C3、M23C6等多種形態。工模具鋼中主要的碳化物類型及其結構如表1所列。

表 1 工模具鋼中主要的碳化物類型及其結構特征

Table 1 Main carbide types and structural characteristics in tool steel and die steel

| 碳化物類型 | 晶格類型 | 碳化物結構 |

|---|---|---|

| MC[15-16] | 六方晶格 | 通常展現出簡潔的面心立方晶格結構或緊密排列的六方晶格結構。主要的形貌包括顆粒狀、長條狀,部分呈片狀,樹枝狀。如TIC、VC。 |

| M2?C[17] | 正斜方晶格 | 簡單六方點陣和密排六方點陣結構。一般呈片層狀或羽毛狀。 |

| M6?C[18] | 立方晶格 | 呈現出一種獨特的點陣結構,其晶體內部的金屬原子與碳原子以復雜而精密的方式排列,構成了這一材料的獨特性質。多數呈現為樹枝、魚骨狀。 |

| M7?C3?[13] | 三角晶系 | 為復雜的六方晶體結構,主要形貌有顆粒狀、塊狀、棒狀以及網狀,是高碳高鉻鋼中主要的合金碳化物。如Cr2?C3?。 |

| M23?C6?[19] | 立方晶格 | 為復雜的面心立方結構,在鋼中多以二次碳化物形式存在。熱加工論壇 |

在明確工模具鋼中碳化物類型及結構的基礎上,需進一步關注析出溫度的差異。幾種常見鋼中碳化物的析出溫度如表2所列。

表 2 不同鋼中碳化物的析出溫度

Table 2 Precipitation temperatures of carbide in different steel species

|

碳化物類型

|

Cr12MoV(銅[2]) | PM60高速鋼[2] | H13熱作模具鋼[2] | |||||

| M?C? | M??C? | MC | M?C | M??C? | M?C | MC | M?C? | |

| 主要化學成分 | (Cr,Fe)?C? | VC、NbC、TiC | Fe?W?C、Fe?Mo?C | (Cr,Fe)??C? | (Mo,W)?C | VC | Cr?C? | |

| 開始析出溫度/℃ | 1 263 | 708 | 1 438 | 1 249 | 1 060 | 830 | 1 130 | 1 050 |

由于工模具鋼的成分復雜,不同的合金元素會與碳結合形成不同類型的碳化物。不同類型的碳化物在硬度、強度、韌性等方面發揮著不同的作用,高硬度的碳化物可以使工模具鋼在使用過程中保持較好的形狀和尺寸精度。細小且均勻分布的碳化物能夠阻礙位錯運動,增加鋼的屈服強度。因此在后續的熱加工、熱處理過程中要根據碳化物的特性來制定工藝參數。

2 碳化物的形成機理

碳化物是決定工模具鋼硬度和強度的關鍵因素之一,了解其形成機理有助于精確控制碳化物的類型、數量、尺寸和分布,從而使工模具鋼獲得所需的高硬度和高強度。通過研究碳化物的形成機理,可以優化材料的性能,控制合金元素的添加量以及熔煉溫度、時間等參數,優化鑄造工藝,為進一步優化工模具鋼性能提供基礎。

2.1 片層狀碳化物的形成機理

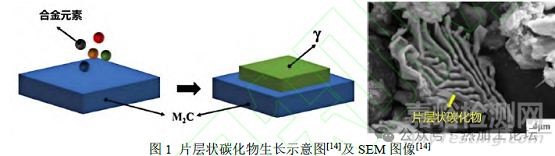

片層狀碳化物通常指具有層狀結構的金屬碳化物,金屬和碳原子按一定比例排列。以M2C型碳化物為例,在釩質量分數較高或冷卻速率較慢時容易形成片層狀的M2C型碳化物。隨著凝固的進行,奧氏體液相獲得足夠的形核驅動力,M2C開始形核并與奧氏體交替結晶,最終形成穩定的片層狀共晶碳化物。這種交替結晶的過程雖然復雜,但最終形成的共晶碳化物具有優異的性能和穩定性的結構。片層狀碳化物生長示意圖如圖1所示。

2.2 彎曲短棒狀碳化物的形成機理

在凝固過程中,彎曲棒狀碳化物的形成受競相生長機制影響,界面前沿會形成溶質富集區,難以橫向遷移,只能縱向擴散。快速冷卻加劇界面前沿的成分過冷,促使奧氏體過度生長并引發界面失穩,改變碳化物生長狀態。隨著冷卻速率增加,凝固過冷度增大,溶質元素擴散時間減少,奧氏體前沿的溶質元素富集,增加奧氏體成分過冷,推動奧氏體生長。例如,M2C因為缺少晶核長大所需要的溶質元素而使自身的生長受到限制,為了獲得這些溶質元素,自身生長狀態發生彎曲,最終形成彎曲短棒狀碳化物,如圖2所示。

2.3 空心棒狀碳化物的形成機理

典型的空心棒狀碳化物是M7C3型碳化物,具有復雜的六方晶體結構,主要金屬元素為Cr和Fe,易在含碳量高的鋼中產生。定向凝固過程中,初生的M7C3碳化物展現出獨特的中空六方結構。隨著冷卻速率的提升,這一結構逐漸轉變為更規則的對稱六方形態。且碳化物生長區域的端面可見臺階狀溝壑,這些特征進一步豐富了M7C3碳化物的微觀形貌。M7C3碳化物空心結構的形成是由于冷卻速度加快時碳化物體積收縮,未充分發展的空洞被奧氏體填充所致。李磊基結合CALPHAD熱力學數據庫建立了Fe-Cr-C三元合金相場模型,所提出的相場方法可以很好的再現M7C3碳化物微觀形貌的演變。空心棒狀碳化物的生長過程如圖3所示。

2.4 樹狀碳化物的形成機理

在部分高合金鋼的凝固進程中,合金元素的介入引起了顯著的成分過冷現象,較慢的擴散速率使碳化物傾向于樹狀形態的生長。隨著凝固的進行,H13鋼中一次碳化物析出并生長,Cr、Mo、Ti、V和C從固相轉移到鋼液中。在達到成核條件時,Ti、C和S沉淀形成Ti4C2S2,其隨后發展成魚骨狀結構。隨著溫度的降低,富Mo碳化物開始獨立或部分析出,以Ti4C2S2為形核核心。同時,富V碳化物以Al2O3夾雜物和Ti4C2S2為形核核心析出。在冷卻過程結束時,Ti4C2S2相轉化為富Ti-V的樹狀碳化物,見圖4。

國內外學者對工模具鋼碳化物形成機理的研究已初步取得成果。研究表明,鋼的化學成分會影響鋼中碳化物的形成。例如,CrWMn鋼在冶金過程中碳化物偏析較嚴重,熱加工時容易形成網狀碳化物,導致韌性較差。Cr12MoV鋼鑄坯中主要為富鉻富鐵的M7C3型碳化物和M23C6型碳化物,前者中含有鉻、鐵、碳、鉬等。還有研究表明,Cr含量較高的鋼中M23C6碳化物的相對數量較多且形狀較細。此外,加熱溫度和保溫時間對碳化物的形成也有影響。在高溫加熱過程中,Cr12Mo1V1冷作模具鋼的碳化物將發生溶解及形狀的改變。隨著加熱溫度升高,大顆粒碳化物含量逐漸減少,小顆粒碳化物含量逐漸增大,碳化物產生細化效果。

研究碳化物的形成機理對初生碳化物的特征控制具有重要意義,明確碳化物的形成機理以期通過冶金過程的調控來精確控制碳化物的特征。目前,相場模擬是闡明碳化物形成機理的有效手段,但其結果受到計算機能力、維數、元素的數量、凝固參數的缺乏等限制,需要結合物理實驗明晰形成機理。采用模擬結果結合實驗驗證的手段,有望系統展示碳化物生長和粗化過程中微觀組織的演變。

3 碳化物的控制方法

碳化物特征取決于固-液界面處的溫度梯度、溶質元素濃度和冷卻速度等凝固條件,即界面凝固條件決定了碳化物的生長機制和最終特征。在凝固前沿元素發生偏析會導致鋼中出現液析碳化物,因此,在凝固過程中可以控制碳化物的生成、尺寸、數量及分布。國內外冶金學者調控工模具鋼中碳化物的具體方法如下。

3.1 添加微合金化元素或孕育劑

微合金化元素的添加能有效地改善碳化物的尺寸和分布,提高力學性能。孕育處理是指在凝固過程中,向液態金屬中添加少量其它物質,促進形核、抑制生長,達到細化晶粒的目的。

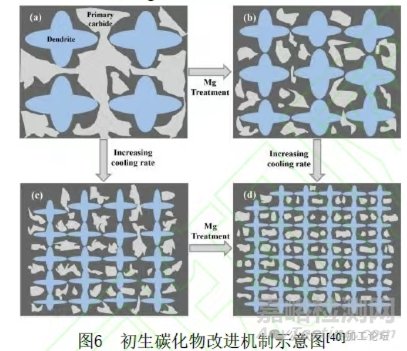

Nb作為對C具有極高親和力的元素,已經在微合金化技術中得到廣泛應用。遲宏宵提出Nb提高MC共晶碳化物的析出溫度,還可以改變MC碳化物的類型。隨著Nb含量的增加,MC碳化物數量增加,M7C3碳化物數量減少(見圖5),含有4%V和1.5%Nb的合金在高轉速下鑄造具有最均勻的碳化物顯微組織。Mg可以改變鋼中碳化物形態,使其由條狀轉變為球狀或近球狀,細化退火態碳化物。Xu等將微量Mg添加到H13鋼中發現在Al2O3·MgO尖晶石上形成了大量的初生碳化物,表明Mg有利于初生碳化物的異質形核。Gong等的研究表明隨著Mg含量的增加,一次碳化物逐漸分散、尺寸減小、數量增加,Mg處理可以使初級碳化物得到有效細化和均勻分散,如圖6所示。

鈦是一種強碳化物形成元素,能有效地改善碳化物偏析,細化共晶碳化物,并且降低碳化物的體積分數。盧茂勇等提出添加Ti元素后,試驗鋼的MC型碳化物更細小,分布更密集,熱穩定性更好。吳曉春及Yoshida提出Ti元素的添加增加了高溫穩定性碳化物的數量,起到了細化奧氏體晶粒的作用,從而提高鋼的高溫性能。與單一碳化物相比,Ti、Mo復合碳化物(Ti,Mo)C可以保持納米尺寸,熱穩定性更優異。王永健等利用JMatPro軟件模擬計算了添加不同Ti質量分數的H13鋼碳化物控制情況,結果表明添加Ti質量分數在0.600%以下的H13Ti鋼,淬回火后得到的碳化物細小,對H13Ti鋼強度和硬度的提高有積極作用。

稀土元素可使模具鋼的萊氏體及共晶碳化物形態更加圓潤。吉宏斌指出在添加La后,42CrMo鋼的力學性能有所提高,稀土鋼塑性的提高得益于La對晶粒和碳化物的細化以及碳化物和基體界面柔韌性的提高。Fu等提出稀土Ce可以使高速鋼中長條狀的一次碳化物轉變為短小的棒狀碳化物。稀土變質處理可以改善一次碳化物的形貌,并細化一次碳化物。稀土元素可以降低H13鋼中的一次碳化物偏析,Xu等研究了稀土調質后鋼的顯微組織和力學性能的變化,表明稀土有利于細化馬氏體尺寸、球化碳化物、提高材料塑性。目前稀土對碳化物偏析改善的微合金化機理主要有以下三種:第一,稀土元素易在晶界偏析,改善晶界形核條件,促進了新相形核;第二,稀土夾雜物提供了一次碳化物異相形核的核心;第三,稀土元素降低了碳化物和基體之間的界面能。

通過添加微合金化元素或孕育劑的方法調控工模具鋼中的碳化物已成為目前研究的熱點,微合金化元素的添加能夠有效地改善工模具鋼的力學性能和耐磨性,主要通過固溶強化和析出強化的機制,促進細小且均勻的碳化物形成。但合金元素的加入量目前沒有明確的標準,不同添加量會導致不同的結果。由于實驗條件不相同,不同研究者提出的微合金化元素的最佳加入量臨界值存在顯著差異,這一方法仍處于實驗研究階段,由于效果的不穩定性,其可靠性還需要進一步驗證。未來的研究應著重于合金元素的成分優化、新型合金元素的探索以及添加量的規范。目前,在已有文獻的報道中,有關影響機制可歸結為:

(1)稀土元素會在晶界處發生偏析現象,這一過程有效提升了過冷度,進而促進了新相的形核以及枝晶的搭橋效應,最終實現組織和碳化物的細化;

(2)添加稀土元素將促進稀土夾雜物的形成,這些新生成的稀土夾雜物作為凝固過程中的固相形核核心,有效地細化了凝固組織;

(3)添加稀土元素可以有效減少C、Cr、Mo、V 等的偏析現象,進而推遲一次碳化物的析出時間,實現一次碳化物結構優化的目標;

(4)添加稀土元素可以有效降低碳化物與基體間的各向異性界面能,促使條狀碳化物逐步演變為點狀結構。稀土元素在鋼中的溶解度相對較低,精確控制這些元素在鋼中的分布,以防止引發新的性能問題,是目前我們面臨的主要挑戰。同時,稀土元素在工模具鋼中的長期穩定性和作用機制仍需進一步深入研究。

3.2 提高冷卻速率

已有研究表明,在鑄錠凝固過程中,提高冷卻速率可以顯著細化晶粒,改善碳化物尺寸和形貌、降低鑄錠產生裂紋、縮孔等缺陷。Zhou和李閃閃等指出,提高冷卻速率會明顯改善碳化物的分布、尺寸以及形貌,達到細晶粒的目的。初偉等研究表明,提高冷卻速率可以促使M42高速鋼中的碳化物由層片狀轉變為棒狀、粒狀,改善偏析程度,均勻尺寸。鄢宇燦等提出提高液態金屬凝固速率可以減少二次枝晶間距,減小合金原子的擴散速率,從減弱液相凝固過程中合金元素的聚集細化合金碳化物的尺寸。劉峻辰等的研究表明:冷卻速率可以影響碳化物的生長時間、尺寸和數量,但不會影響碳化物的類型;同時。還提出D2冷作模具鋼在熱加工過程中碳化物的斷裂與變形溫度,變形量和應變速率的關系可表述為:

式中: 為鍛造應變速率;R為氣體常數,8.314J/(mol-1?K-1);T 為溫度,K Choudhary 等研究了鋼水凝固過程冷卻速率對夾雜物成分的影響,并利用測量軟件和熱力學軟件擬合出冷卻速率與碳化物內部網距的函數關系式為:

為鍛造應變速率;R為氣體常數,8.314J/(mol-1?K-1);T 為溫度,K Choudhary 等研究了鋼水凝固過程冷卻速率對夾雜物成分的影響,并利用測量軟件和熱力學軟件擬合出冷卻速率與碳化物內部網距的函數關系式為:

式中:Rc為冷卻速率,K/s;C0 為鋼中碳元素質量分數。

利用(IPP)圖像軟件測定了不同冷速下D2冷作模具鋼中碳化物的相面積,得到碳化物相面積與體積占比隨冷卻速度變化關系,如圖7所示。結果表明,當冷卻速率為4℃/s 時,碳化物相面積增加趨勢變緩,提高凝固過程的冷卻速率可以增加基質中的相變驅動力,形核率的提高使得鋼中奧氏體組織晶粒間距得到細化并抑制碳化物的增長,最終導致碳化物的尺寸減小、相面積增加,呈均勻彌散分布形態。

提高冷卻速率可以細化碳化物顆粒,進而抑制碳化物在特定區域的聚集,達到提高材料的韌性和硬度的目的。在工模具鋼凝固過程中,冷卻速率的提高會增加過冷度,鑄錠凝固所需時間逐漸縮短,同時鑄錠內部二次枝晶間距也會減小。

隨著冷卻速率的提高,形核后碳化物的生長時間變短,最終會形成尺寸較小、數量較多且沿冷卻方向均勻分布的碳化物形態。但過高的冷卻速率容易導致鋼材內部殘余應力的積累,可能引發材料的變形或開裂,積累影響最終的尺寸精度和使用性能。為解決上述問題可以發展多段冷卻技術,先進行快速冷卻細化碳化物,隨后在低溫下進行緩慢冷卻,通過精確調節冷卻速率,可以實現碳化物顆粒度的細化和均勻分布,從而提高材料的力學性能、降低殘余應力并增強耐磨性。

3.3 機械攪拌和電磁攪拌

在工模具鋼的生產中,機械攪拌和電磁攪拌在工模具鋼的生產中均能顯著影響碳化物的析出行為。機械攪拌通過增強均勻性、細化碳化物顆粒以及改善氣泡去除等方式,促進碳化物的均勻析出。電磁攪拌則通過非接觸攪拌、提高流動性和調節相變行為等方式,進一步優化碳化物的分布和特性。鄧南陽提出結晶器的旋轉會導致金屬熔池深度減低、兩相區收窄,改善了凝固條件,減輕了元素偏析,使碳化物得到細化。Chumanov在電渣重熔過程中采用旋轉電極的方法改善碳化物,使碳化物從層狀和骨架形狀轉變為棒狀。Chang 等提出低頻重熔電渣錠中碳化物的形貌更為規則,顆粒圓度更高。劉海明等采用自制的電磁離心鑄造機研究不同轉速下碳化物的特征,結果表明電磁攪拌技術有助于改善碳化物的大小和分布。Li 和Fu 等采用電磁連鑄以及電磁攪拌離心鑄造法的方法制備出了高速鋼復合軋輥的鑄坯,鑄坯內部的共晶碳化物尺寸細小,呈迷宮狀,短條狀和顆粒狀。林鴻亮等運用熱力學計算和實驗室模擬冷卻組織觀察的方法研究了Mn13鋼冷卻過程中碳化物的析出行為,結果表明電磁攪拌工藝有助于改善Mn13鋼鑄坯中心偏析問題,減輕連鑄過程中碳化物的析出。Ma 等為了研究靜磁場在電渣重熔大型H13鋼生產的優勢,對H13鋼的碳化物進行了分析。

結果表明,施加軸向靜磁場后,碳化物的面積分數和尺寸減小,C、Mo、V 和Cr元素的偏析率降低。

綜上所述,機械攪拌和電磁攪拌可以有效地改變碳化物分布及微觀形貌,需要注意的是控制機械攪拌的轉速,不合理的轉速可能會造成碳化物粒子之間的碰撞和聚集,形成較大的團塊,進而降低鋼材的質量。電磁攪拌過程是在沒有接觸的情況下實現攪拌,可以準確控制攪拌的轉速和時間,從而提高攪拌效率。但目前電磁攪拌技術的成本較高,設備維護難度較大,錯誤的攪拌方法還會造成鋼錠徑向成分不均勻,嚴重時出現環狀偏析現象。未來可通過優化電磁設備的設計,采用新型的電磁材料和控制技術來降低成本,提高設備的可靠性和穩定性,結合熱處理和熱機械處理技術,進一步細化碳化物。著重于開發能夠實現精準控制的攪拌裝置,實現對局部區域碳化物的精準控制,改善關鍵部位的碳化物結構,提高鋼的壽命和性能。

3.4 熱加工及熱處理

合理的熱加工和熱處理工藝可以有效調控工模具鋼中的碳化物析出行為。熱加工變形能夠對高速鋼的共晶萊氏體網格進行破碎和分解,達到減少疏松的目的,熱處理則能直接改變工模具鋼的組織和性能。在生產過程中,鋼中部分尺寸粗大的共晶碳化物常采用鍛造工藝來進行加工。其中,多向鍛造對高合金馬氏體鋼中合金碳化物特征的調控效果明顯,其采用控制加熱溫度、變形比、應變速度等手段,可將合金碳化物細化、分散,從而提升材料韌性。Liu等研究了熱加工鍛造過程中不同加熱溫度對碳化物的影響,實驗結果表明,隨著熱加工溫度的升高,碳化物斷裂程度明顯增加(見圖8)。

Liu等的研究表明,鍛造可以使靠近晶界的碳化物網絡被打破并沿一定方向分布,而熱軋會使碳化物細化,鍛造和熱軋后的鋼錠顯微組織如圖9所示。在熱加工鍛造過程中,最佳熱變形溫度的確定通常采用Gleeble模擬機和實驗相結合的方式,通過分析調整工藝以獲得均勻細小的碳化物。

合適的熱處理可以改變碳化物的尺寸、數量和分布。在退火過程中,高速鋼中M2C型碳化物也會發生分解,產物為M6C和MC。部分學者對比了M2高速鋼在退火前后的顯微結構變化,觀察到M2C型碳化物在退火過程中溶解,退火后的高速鋼組織中亞穩態M2C碳化物完全分解為M6C和MC碳化物。此外,淬火溫度和淬火保溫時間還會對碳化物分布、數量及形貌產生影響,進而影響熱作模具鋼的疲勞壽命。廖婷婷等的研究表明,經過高溫回火,碳和合金元素會重新形成碳化物彌散并均勻析出,形成細小晶粒改善組織的韌性。杜思敏等對熱作模具鋼進行1025~1080℃的淬火處理,發現隨著奧氏體化溫度的升高碳化物會減少,元素分布更加均勻。Ning等的實驗表明,回火后鋼錠中心和1/2半徑處的顯微組織均勻程度不同,外表面附近的顯微組織更加均勻,其實驗結果如圖10所示。

表3中列出了不同種類的鋼經過熱處理后的結果。

表3 熱處理對不同鋼種碳化物的影響

Table 3 Effect of heat treatment on carbides in different steels

| 鋼種 | 熱處理方法 | 加工后效果 |

|---|---|---|

| S316 模具鋼 | 淬火 | 較高淬火溫度下 M23?C6? 碳化物基本固溶于基體中[103] |

| Cr8 冷作模具鋼 | 淬火+回火 | 共晶碳化物數量減少,尺寸減小[104] |

| 30Cr13 塑料模具鋼 | 淬火 | 碳化物轉變為顆粒狀 M3?C 型碳化物[105] |

| 4Cr5Mo2NiV 熱作模具鋼 | 淬火+回火 | 碳化物含量減少,形態轉變為板條狀,鋼的硬度增大[106] |

| P20 模具鋼 | 淬火+回火 | 回火過程不斷析出彌散細小的碳化物,鋼的硬度增大[107] |

| 3CrW8V 模具鋼 | 正火+球化退火 | 碳化物的分布更加均勻,大大提高模具鋼的綜合力學性能[108] |

熱加工以及熱處理都是常用的控制鋼中碳化物的方法。在熱加工過程中,較大的變形量能夠粗大的碳化物破碎,使其分布更加均勻,從而提升鋼的韌性和強度。同時,合理的熱加工溫度和變形速率也助于碳化物的溶解和析出。在熱加工過程,加工溫度、變形速率和保溫時間等參數若控制不當,容易導致鋼性能的不穩定。熱處理不僅可以優化鋼中的碳化物分布,改善其機械性能,還能使碳化物分布更為均勻,使鋼的耐磨性得以增強。但是,熱處理過程控制不當會造成碳化物的偏析,進而影響到鋼的質量。在當前工藝條件下,存在精確控制碳化物尺寸及形貌、實現熱處理與熱加工協同優化方面的不足,需研發有效的模擬與預測工具來解決這些問題。

4 結語與展望

碳化物對工模具鋼的硬度、耐磨性和強度等性能起著關鍵作用,掌握碳化物的形成機理以及對碳化物的調控至關重要。

(1)工模具鋼中主要碳化物類型:MC、M2C、M6C、M7C3、M23C6等,其析出溫度因鋼種和合金成分不同差異明顯。

(2)采用微合金化、冷卻速率調控、機械攪拌、電磁攪拌以及熱加工與熱處理等手段可以有效地控制碳化物的分布及形態。

(3)目前,相場模型和熱力學計算已模擬出碳化物生長過程,高分辨率顯微技術為機理研究提供了支持。

關于工模具鋼中碳化物的研究仍存在一些亟待解決的問題:

(1)碳化物微觀表征技術在分辨率、檢測深度和對復雜結構的解析能力等方面均有一定的局限性,計算機模擬技術為碳化物形成過程與調控提供理論支持和預測能力,二者的緊密結合能幫助研究者更全面更深入地了解碳化物形成過程。

(2)解決微合金化元素的優化問題,明確元素的最佳添加量,進一步驗證復合微合金化的熱穩定性和工業應用效果。

(3)加強工藝參數的精準控制,闡明冷卻速率與碳化物細化之間的平衡機制,系統性指導熱加工和熱處理的參數協同優化問題。

(4)目前,碳化物的動態形成過程研究中,現有的模型與實際工藝之間的匹配度尚不充分,仍需進一步研究突破。

來源:Internet