您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-06-17 14:50

近年來,隨著全球制造業的產業升級換代,航空航天、汽車、火電、家電、石油化工等行業對鋼材的品質要求越來越高。模具鋼作為工業制造的基石,其性能和應用直接關系到制造業的發展水平和產品質量,其發展程度已經成為衡量國家制造業水平的重要標志。SKD6熱作模具鋼具有高淬透性、優異的耐磨性以及良好的抗熱疲勞性能,是近年來使用較為廣泛和最具代表性的熱作模具鋼之一。SKD6屬于空淬硬化熱作模具鋼,適用于作鋁、鎂合金的壓鑄模具和熱擠壓模具,鋼管穿孔頂頭與軋制用芯棒,各種壓力機鍛造模具,也被用作耐熱溫度低于400~500℃ 工作溫度的結構零件 。然而,SKD6熱作模具鋼白點敏感性強,在鋼中氫含量較高的部位,在氫析壓力和鍛件內應力的聯合作用下,當應力總和超過金屬的斷裂抗力時就會使亞顯微裂口不斷擴大以致破裂,產生極細內部裂紋,即白點缺陷。鍛件中的白點不但降低其力學性能,而且在淬火冷卻過程中組織應力與溫度應力的疊加作用下導致白點裂紋擴展,嚴重時導致鍛件整體開裂。白點裂紋缺陷已嚴重影響模具鋼產品的質量、產量及效益,采取有效措施預防減少甚至徹底解決白點裂紋的產生對模具鋼行業向高端、質量穩定方向發展有著重要的意義。

本文研究的SKD6模具鋼鍛件在初檢過程中發現鍛件存在內部缺陷,為了清楚缺陷屬性,對帶有缺陷的鍛件進行了檢驗和分析研究。主要采用宏觀、微觀檢測方法,結合生產實際與超聲檢測結果,明確白點分布位置,分析判斷白點缺陷產生的原因。同時對帶有白點缺陷的產品采取特殊的加熱、鍛造和熱處理工藝,以消除鍛件內部的白點缺陷,得到合格的鍛件。這些工作為避免或減少白點缺陷的產生和挽救帶白點缺陷的產品有著十分重要的意義。

PART 1缺陷定位與取樣檢測

SKD6模具鋼化學成分見表1,其具體生產工藝為:電爐冶煉→精煉→真空脫氣→鑄錠→電渣重熔→高溫擴散→加熱→鍛造→常規球化退火(含去氫)→初檢→精加工→終檢→包裝入庫。

表 1 SKD6 模具鋼化學成分(質量分數,%)

Table 1 Chemical composition of SKD die steel (mass fraction, %)

|

C

|

Si | Mn | P | S | Cr | Mo | V |

| 0.32~0.42 | 0.8~1.20 | ≤0.50 | ≤0.030 | ≤0.020 | 4.5~5.50 | 1~1.50 | 0.3~0.50 |

SKD6模具鋼鍛件采用原料為同一爐號的16t電渣錠2支,鍛件成品1、鍛件成品2(簡稱鍛件1、鍛件2),規格均為540mm×940mm×3650mm,經兩次鐓粗和常規平砧拔長,鍛造比為6.5。

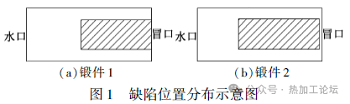

鍛件經過熱處理和精加工后進行超聲檢測,其反射波分布范圍較大,且高度隨著探頭的移動,回波此起彼伏,大部分集中在鍛件中間部位。缺陷位置分布示意圖如圖1所示,其中陰影部分代表缺陷群范圍,鍛件1缺陷范圍是從冒口端起,長度方向0~1930mm,沿寬度和厚度方向大約600mm ×230mm的矩形范圍內;鍛件2缺陷范圍是從冒口端起,長度方向180~2360mm,沿寬度和厚度方向大約560mm×215mm的矩形范圍內。

超聲檢測不合格波形如圖2所示。根據超聲檢測情況,選取鍛件1上具有代表性缺陷區域各取低倍、金相和沖擊試樣進行缺陷分析。

PART 2缺陷檢驗

2.1 低倍檢驗

對鍛件1缺陷部位進行低倍試樣取試,并對其進行粗銑、精銑、研磨、酸浸、酸洗、清水清洗并吹干,所得缺陷處酸洗低倍宏觀形貌見圖3。在低倍宏觀形貌中,可明顯看出存在一條鋸齒形細長裂紋,長度約為1.5mm。經驗證,其缺陷位置和長度與超聲檢測結果基本對應。結合GB/T 1979-2001《結構鋼低倍組織缺陷評級圖》規定和圖片顯示缺陷形態來看,可能是白點缺陷或其他類型裂紋。

2.2 高倍檢驗

取缺陷部分制備高倍試樣,經高倍檢驗發現,裂紋長度分別約為1.5mm,裂紋穿過鐵素體+球狀珠光體組織,呈鋸齒狀,裂紋邊緣沒有氧化脫碳現象,可以確定裂紋是在熱處理冷卻后組織轉變完成后產生,有氫致裂紋特征。

選取中心缺陷處制備沖擊試樣,試樣尺寸為200mm×200mm×45mm,沖擊斷面宏觀形貌見圖5。斷口試樣斷口發現存在橢圓形銀白色斑點,如圖5(a)(b)所示,進一步放大觀察,橢圓形缺陷區位于沖擊試樣開槽口根部,斷裂擴展路徑逆指方向正好位于該區域,為斷口的起始斷裂源,最大直徑約1.9mm,區域內具有放射狀特征,如圖5(c)(d)所示。起始源為圓形缺陷區的中心點,其上部因開槽加工已被破壞。

對缺陷及基體區域進行高倍數放大觀察,具體微觀形貌見圖6。缺陷中心區域高倍數放大觀察,表面呈“浮云狀”形貌,具有自由表面特征,原始棱角已圓滑化,相對平整區域具有呈平行線的沖刷或劃刻特征,如圖6(a)(b)所示。擴展區存在明顯的放射狀形貌,具有“河流花樣”形態,但原始撕裂棱已發生圓滑化,如圖6(c)所示。基體斷裂微觀形貌為準解理+ 解理,屬于脆性特征,如圖6(d)所示。

根據分析結果可知,缺陷具有放射狀特征形貌,其缺陷區性質為裂紋,在斷口開裂前已在材料內部形成,結合其微觀形態呈“浮云狀” 特征分析,屬于氫致白點裂紋。當工件內部氫含量過高或熱處理擴氫不當時,在微孔隙類缺陷區聚集形成氫分子,封閉區域內氫氣會產生很高的壓力,微觀形貌棱角圓滑化以及劃刻特征即為氫壓力作用的結果,當壓力超過材料的斷裂強度時,便以裂紋的形式釋放。

PART 3白點缺陷成因討論與預防措施

3.1 白點缺陷成因

白點缺陷在縱向端口所呈現的特征是近似圓形或橢圓形的銀白色斑點,實際上是存在于鋼中的片狀裂紋群。通常認為,白點缺陷的形成,明顯的組織應力是必要條件,如果在白點裂紋處不易發現夾雜,則夾雜等對白點的形成沒有明顯貢獻。

有關白點的成因目前尚無一致的理論,存在著許多種假說。大多數觀點都認為鋼中白點產生主要是兩個方面的共同作用,即氫氣壓力和組織應力。目前相對被廣泛認可的理論是氫-應力理論,即在冶煉和澆鑄的過程中,由于冶煉原輔料與環境氣候的影響,導致氫氣進入熔融態的鋼水中。由于鑄造狀態下,鑄鋼或鋼錠內部特別是心部存在相對嚴重的疏松、縮孔甚至裂紋等缺陷,這就使得有足夠的空間容納其中的氫氣,也很難產生較高的氫壓,這就是鑄鋼和鋼錠內部很少出現白點缺陷的原因。但是,經過鍛造、軋制或者擠壓等熱壓力加工后,金屬內部的空隙等缺陷得到焊合從而變得致密,這就為形成局部的高氫壓提供了必要條件。在隨后的冷卻過程中,鋼的組織由面心立方結構奧氏體轉變為體心立方結構鐵素體或珠光體等組織,可容納氫的能力也隨之減弱。當局部氫壓超過材料的強度極限時,就會使基體形成微裂紋。

3.2 白點缺陷預防措施

根據白點的形成原因將從兩個方面解決問題:一是對煉鋼、澆鑄生產過程各環節的原輔材料進行干燥,減少氫的帶入,對于雨季等潮濕天氣,更是要加強去除鋼水中過飽和的氫;二是在工藝允許條件下,盡可能地提高鍛造前高溫擴散退火溫度,延長高溫退火時間,盡可能地去除鋼中的部分氫;三是優化球化退火溫度,增加去氫退火工藝,或者將球化退火溫度與去氫退火溫度相結合,以保證氫原子在合適的溫度區間有足夠的擴散時間,盡可能地去除鋼中的氫。

PART 4白點鍛件鍛造工藝改進

綜合鍛件內部白點缺陷情況以及上述白點成因和預防措施,結合生產現場實際情況,對鍛件2進行改鍛,工藝如下:加熱→第一次WHF法拔長→高溫擴散保溫加熱→第二次WHF法拔長→起伏等溫退火工藝(含去氫)。

4.1 改鍛工藝思路

由超聲檢測結果可知,鍛件2缺陷范圍是從冒口端起,長度方向180mm ~2360mm,沿寬度和厚度方向大約560mm×215mm的矩形范圍內。

所以針對白點缺陷均集中在心部范圍內的情況,采用寬砧高溫強壓法(WHF法)鍛造,此法鍛造時鍛件縱向心部受靜水壓力的作用,處于三向壓應力狀態,在高溫條件下,特別有利于鍛合、壓實坯料心部的孔隙缺陷,也增大了鍛件均勻化程度,減輕了偏析,也降低了白點的敏感性。

鍛件經第一次鍛造后,鍛件心部白點裂紋得到一定程度愈合,氫氣以過飽和狀態固溶在鍛件中,所以在兩次鍛造火次之間采取高溫長時間保溫的工藝,有利于氫氣的擴散逸出。因為氫在奧氏體中的溶解度遠大于在鐵素體中的溶解度,所以當奧氏體轉變為珠光體、索氏體及貝氏體時,由于氫溶解度急劇減小,非常有利于氫向外擴散。

利用奧氏體在轉變為鐵素體和珠光體時,氫的溶解度迅速下降的特點,將原來普通去氫退火工藝改為起伏等溫退火工藝,氫擴散保溫時間延長至原工藝的1.5倍,以便有充足時間保證氫的外逸。

4.2 改鍛變形過程

(1)第一次WHF法拔長

鍛件2投料規格為:525mm×930mm×2600mm(水口端起1050mm已切除),鍛造時將原寬度方向作為成品的厚度方向,在高溫狀態下進行快速拔扁方鍛造,鍛后規格為:650mm ×510mm×3650mm。第一次WHF法拔長具體鍛造工藝參數見表2。

表 2 第一次 WHF 法拔長鍛造工藝參數

Table 2 The first WHF drawing forging process parameters

| 道次 | 1 | 3 | 5 |

|---|---|---|---|

| 鍛后高度/mm | 740 | 620 | 500 |

| 進砧量/mm | 600 | 610 | 500 |

| 壓下量/mm | 190 | 150 | 130 |

采用WHF法順趟拔長,兩砧之間的搭接量約為料寬的10%。沿長度方向鍛打一道次后,翻轉90°再沿長度方向鍛打下一道次,每次翻轉后盡量保證鍛砧寬度中心線位置在上一道次兩砧搭接位置附近,以彌補上一道次搭接位置心部鍛造不實的不足。

(2)高溫擴散保溫加熱

將鍛件返回加熱爐進行保溫,保溫時間按照厚度尺寸6h∕100mm執行。

(3)第二次WHF法拔長

具體操作方法同第一次WHF法拔長,鍛后規格為720mm×220mm× 7100mm。第二次WHF法拔長鍛造工藝參數見表3。

表 3 第二次 WHF 法拔長鍛造工藝參數

Table 3 The second WHF drawing forging process parameters

| 道次 | 1 | 3 | 5 | 7 |

|---|---|---|---|---|

| 鍛后高度/mm | 410 | 330 | 270 | 220 |

| 進砧量/mm | 400 | 330 | 280 | 220 |

| 壓下量/mm | 100 | 90 | 70 | 60 |

(4)鍛后起伏等溫退火工藝(含去氫)

鍛后起伏等溫退火工藝如圖7所示。

4.3 結果驗證

采用上述改進工藝后,擴氫退火后粗加工表面,經超聲檢測單個缺陷小于Φ2mm,內部白點缺陷消失。

PART 5結論

(1)根據斷口缺陷區宏觀形貌及微觀形貌特征判斷,缺陷性質為白點,為鋼中局部氫含量過高以及內應力過大形成的內部裂紋。

(2)根據金相組織可以判斷,裂紋是在熱處理冷卻后組織轉變完成后產生。斷口試樣斷口區域的橢圓形銀白色斑點位于沖擊試樣開槽口根部,為斷口的起始斷裂源,區域內具有放射狀特征。

(3)對有白點缺陷的產品進行改鍛,采用WHF法一次鍛造、鍛中高溫擴散加熱、WHF法二次鍛造以及改鍛后起伏擴氫退火的聯合工藝,可以消除內部白點缺陷,得到合格產品。

來源:Internet