您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-02-11 09:28

汽車上,線束接插件用于連接電路中的各個連接點,是非常重要的零件。它的品質直接關系到電源和信號傳輸的效果。在汽車成本中,接插件所占比例較小,不過在汽車使用過程中,若接插件出現品質問題,一般會造成嚴重后果,維修成本也會大幅攀升。

而端子退針退片是線束接插件比較常見的一種失效形式,分析與改進線束端子退針故障,提高線束插接器質量的可靠性和耐久性,精準地實現汽車上的電力傳輸和信號傳輸,提高汽車本身的安全性,是汽車制造商和零部件供應商的共同課題。本文主要來聊聊端子退針退片故障分析與改進措施。以下為正文。

目錄:

1、 什么是端子退針退片

端子退針是線束插接器功能失效的一種常見故障模式。端子退針是指插接器完成裝配后,端子與護套非正常分離,從而使插接器功能喪失。

2、 線束端子退針退片的原因分析及改善

連接器端子退針的原因包括3個方面:

①端子在護套中的保持力不合格。一般是設計原因、制造原因或使用材料的原因造成的;

②對插干涉。一般是設計原因或制造原因造成的;

③端子壓接問題和端子裝配問題。主要是在端子壓接和端子裝配過程中不合適的使用方法造成的。

實際使用時,如果出現端子退針的情況,應先分析形成問題的原因,有針對性地加以解決。

2.1 端子在護套中的保持力不合格

端子在護套中的保持力是指沿軸向使端子與護套分離所需的力。

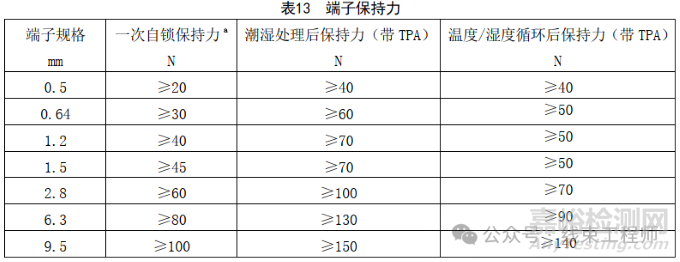

為避免出現端子退針的現象,插接器的性能試驗標準對端子在護套中的保持力做了嚴格規定,如QC / T 1067中表13:

實踐中較多端子退針現象的產生都是因為保持力不滿足規定。

一般來說,端子在護套中的保持力不合格的原因有:結構設計問題及材料選擇問題。

1 結構設計問題

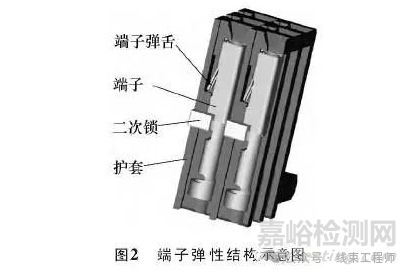

結構設計問題主要是指端子和護套的掛接結構設計。這種掛接結構一般是一種彈性結構,分為護套上采用彈性結構和端子上采用彈性結構。

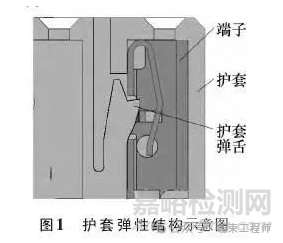

1.1 護套上采用彈性結構

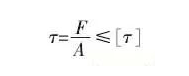

護套上采用彈性結構,將端子和護套裝配所需要的彈性結構設計在護套上,在端子和護套裝配過程中,通過護套彈舌(設計在護套上的彈性結構)受力變形,實現端子和護套的裝配。在端子和護套裝配到位后,護套彈舌由于受力解除而恢復至原始狀態。該護套彈舌和設計在端子上的掛臺結構的配合,保證護套對端子的有效定位。護套彈舌的剪切強度決定了端子在護套中的保持力。剪應力計算公式如下:

式中:τ———材料所受的剪應力;F———材料剪切方向受力;A———剪切面積;[τ]——材料的許用屈服剪應力。

由公式(1)可知:材料剪切方向承受的最大力與材料的剪切面積成正比,與材料的許用剪應力成正比。護套彈舌設計時,當材料選定后,材料的許用屈服剪應力即固定不變,要保證產品滿足端子在護套中的保持力(剪切方向受力)要求,需保證護套彈舌的剪切面積滿足要求值。

實踐中由于考慮到端子和護套的設計間隙,因此剪切面積應按極限惡劣情況計算。端子和護套的設計間隙應能保證在極限惡劣情況下計算出的剪切面積所能承受的屈服剪應力大于要求的端子在護套中的保持力。

1.2 端子上采用彈性結構

端子上采用彈性結構是指將端子和護套裝配所需要的彈性結構設計在端子上,在端子和護套裝配過程中,通過端子彈舌(設計在端子上的彈性結構)受力變形,實現端子和護套的裝配。在端子和護套裝配到位后,端子彈舌由于受力解除而恢復為原始狀態。該端子彈舌和設計在護套上的掛臺結構的配合,保證護套對端子的有效定位。

端子彈舌的屈服強度決定了端子在護套中的保持力。由公式(1)可知:端子彈舌設計時,當材料選定后,材料的許用剪應力即固定不變,要保證產品滿足端子在護套中的保持力(剪切方向受力)要求,需保證端子彈舌的剪切面積滿足要求值。

實踐中由于考慮到端子和護套的設計間隙,除考慮端子彈舌的剪切面積(材料厚度和彈舌寬度)外,應保證極限惡劣情況下,端子彈舌與設計在護套上的掛臺結構具有完整的配合。

2 材料選擇問題

2.1護套材料選擇

插接器護套常用材料有:聚酰胺(俗稱尼龍)、聚對苯二甲酸丁二醇酯(PBT)、ABS等。

對于護套彈舌結構,一般主要考慮材料的韌性,根據滿足韌性要求的材料的許用屈服剪應力設計彈舌結構的尺寸。

需要強調的是,材料的許用屈服剪應力應按材料經受插接器可能存在的高溫老化、溫度-濕度循環、化學液體腐蝕等試驗后的允許值計算。如果按試驗后的許用屈服剪應力值設計彈舌結構無法滿足要求,則應考慮更換材料或使用二次鎖結構(圖2)來解決。

當插接器初始保持力正常,試驗后保持力不合格出現退針時,一般是因為按使用材料的初始許用屈服剪應力設計了彈舌結構造成的。

2.2端子材料選擇

插接器端子常用材料有:紫銅、黃銅、青銅。根據它們的硬度情況又可分為軟、半硬、硬3種狀態。

這3種材料中,紫銅應用較少,一般用于接地孔式或叉式接頭等。黃銅和青銅應用較多。黃銅的導電性能比青銅好,而青銅的硬度和彈性比黃銅好。當使用端子彈舌結構時,一般應使用青銅。使用黃銅材料經常會出現保持力不足的現象。

2.2 端子對插干涉

端子對插干涉是指插接器的公端和母端在對插過程中,由于公端子插入母端子非有效區域,從而使插接器出現端子退針等功能喪失現象的失效形式。一般來說,端子對插干涉的原因有:①結構設計問題;②端子插拔力問題。

1 結構設計問題

涉及到端子對插干涉的插接器結構設計問題主要有:插接器的中心距設計問題(包括尺寸錯誤或公差過大等)、端子和護套配合間隙設計問題(包括間隙過大或過小)等。

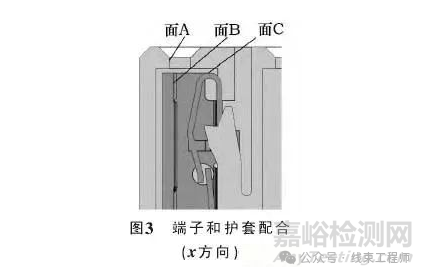

當結構設計存在問題時會出現插接器對插過程中公端子和母端子不對中,這種不對中出現在x方向時(圖3),會出現公端子頂在面B的頂部或面C上,程度較輕時會造成插接器插拔力偏大,程度嚴重時會造成插接器插接過程出現端子退針。這種不對中出現在y方向時(圖4),會出現不應該的母端子露出部分,公端子易頂在母端子露出部分,程度較輕時會造成插接器插拔力偏大,程度嚴重時會造成插接器插接過程出現端子退針。

例如,某汽車廠總裝車間發動機艙熔斷絲盒與線束對插裝配過程中,曾經出現線束端插接器端子頻繁退件且插入力較大,退針發生比率為15%,插入力大發生比例為全部。經對問題件分析,發現由于與線束端對插的相應熔斷絲盒結構中心距設計問題,造成對插過程中公端子和母端子不對中,從而造成線束端插接器與熔斷絲盒裝配過程中插入力較大且線束端插接器端子部分退針。對熔斷絲盒相應結構改進設計后,該問題得以解決。

2 端子插拔力問題

由于裝配性能的要求,插接器端子插拔力應越小越好,而過小的插拔力將使插接器的接觸電阻增大,導電能力降低。因此,合適的端子插拔力是在保證插接器電性能的前提下滿足插接器裝配性能的要求。為提高端子的導電能力,實踐中經常會出現端子的插拔力被加大,一般情況下,這會導致裝配困難。而當端子插拔力大于端子在護套中的保持力時,則可能導致插接器對插過程中的端子退針。

2.3 端子壓接問題和端子裝配問題

在線束生產過程中,端子壓接和端子裝配也可能造成端子退針的問題。

“香蕉”端子是端子壓接過程常出現的問題。是指由于不當壓接導致的端子過度彎曲,使端子的接合區和壓接區的中心線不平行,見圖5。

過度彎曲的程度較輕時會造成插接器的插拔力增大,影響裝配性能;程度嚴重時會導致插接器對插過程中公端子無法插入母端子的有效插入區域,從而造成端子退針。

例如,某汽車廠總裝車間后尾燈與線束對插裝配過程中,曾經出現線束端插接器端子頻繁退針,發生比率為20%,經對問題件分析,發現由于端子的不當壓接,出現部分端子過度彎曲(香蕉端子),從而造成線束端插接器與后尾燈裝配過程中線束端插接器端子退針。對端子壓接調整后,該問題得以解決。

3 案例分析,端子退針退片故障分析方法

3.1 案例情況總攬

問題現狀:某車型汽車研發試生產期間,統計生產線裝車現場發生的質量問題,其中底盤電器盒線束端子退針故障占比 43%,是最主要的問題,急需分析改進。

問題分析過程:詳見下文

方案驗證方法:大量的試驗驗證+整車路試測試。

最終結果:改進后的產品經過驗證合格,底盤電器盒線束端子退針故障消除,產品如期進行試生產、量產。

3.2 故障問題分析過程記錄

問題原因分析記錄如下:

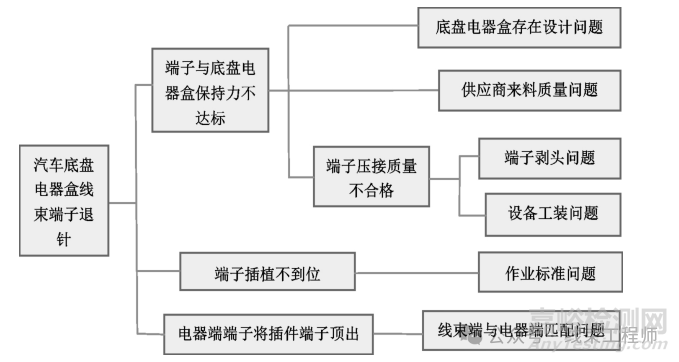

項目組成員察看整車裝配實物狀態,聚焦底盤電器盒線束,對照產品圖紙和技術要求,運用故障樹分析法,從人、機、料、法、環、測等方面進行研討分析:為什么底盤電器盒線束端子會發生退針故障?如果底盤電器盒線束端子發生退針故障,如何消除故障、改進產品?

以問題為導向,以消除端子退針故障為目標,綜合運用故障樹分析法、8D 報告、QC 小組活動等多種質量工具方法,由表及里、層層深入地查找造成汽車底盤電器盒線束端子發生退針故障的原因。

圖 汽車底盤電器盒線束端子退針故障樹

通過系統識別,充分研討分析,找出造成底盤電器盒線束端子退針的可能原因,并逐級拆解分析,結果如上圖所示。

原因判定與解決過程記錄如下:

底盤電器盒存在設計問題

底盤電器盒和端子的生產廠家是主機廠指定的同一家供應廠商。

項目組查看生產制造現場裝車情況,發現線束端子退針集中在底盤電器盒中的繼電器位置。查閱整車布置圖,結合生產制造現場的裝車狀態,發現汽車底盤電器盒裝在整車的左前輪擋泥板處。車輛在此處位置震動較大,高頻的震動容易導致線束端子與底盤電器盒松脫,產生端子退針現象。

項目組對比分析不同廠家提供的電器盒,發現有的電器盒帶自鎖結構設計,有的電器盒不帶自鎖結構設計。帶自鎖結構設計的電器盒,自鎖分為端子自鎖結構和端子限制件兩部分。

發生端子退針故障的底盤電器盒,在設計結構上對端子限制件進行了位置上的預留,但未開發相應的端子限制件。

通過拉力試驗機測試線束端子與底盤電器盒內的保持力,保持力不達標,端子容易松脫,發生退針現象。

因此需要提高底盤電器盒內的線束端子保持力,確保線束端子不被震動松脫,從而消除端子退針現象。

綜上分析,底盤電器盒存在設計問題是影響線束端子退針的關鍵因子。

供應商來料質量問題

項目組對底盤電器盒和端子進行全尺寸檢測,檢測結果:底盤電器盒和端子尺寸符合技術要求。

將線束端子委托第三方具備資質的檢測機構進行材質和力學性能檢測,端子材質為紫銅,其厚度、抗拉強度、斷后伸長率和維氏硬度等力學性能均滿足 GB/T2059—2017 標準要求和公司技術要求。

因此供應商來料質量問題不是影響線束端子退針的關鍵因子。

端子剝頭問題

產品技術圖紙和技術標準中對底盤電器盒端子的型號、端子剝頭工藝、端子剝頭尺寸等作了規定。

在生產制造現場,工藝文件中規定底盤電器盒線束端子剝頭工藝要求 5.5 mm,實測此端子實物剝頭尺寸在 5.50 mm~5.52 mm,端子實物滿足工藝要求。

對壓接后線束端子前后足間的余漏銅絲長度進行測量,測量結果如下:端子后足余露銅絲尺寸符合標準要求,端子前足余露銅絲實測尺寸為 1.1 mm~1.5 mm(工藝標準為 0.2 mm~1.0 mm),端子前足余露銅絲過長,不符合標準要求,此端子剝頭過長。

項目組將壓接后余露銅絲過長端子與底盤電器盒進行對插匹配,發現端子露銅絲處與底盤電器盒的配合存在干涉,端子插接后退位。

因此端子剝頭問題是影響線束端子退針的關鍵因子。

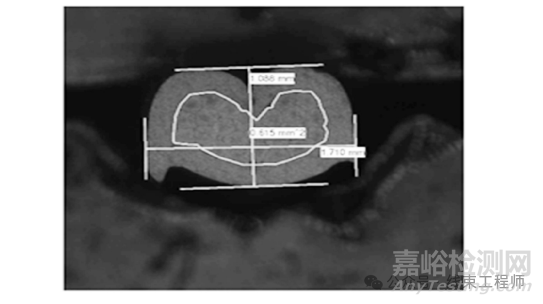

設備工裝問題

底盤電器盒線束端子使用專用壓接模具進行壓接。將線束端子壓接后進行剖面技術數據分析,測量端子斷面壓縮比。實際測量端子斷面壓縮比為 88.6%(壓縮比標準要求是 75%~95%),端子斷面壓縮比滿足技術標準要求。因此設備工裝問題不是影響端子退針的關鍵因子。

圖 線束端子剖面分析

作業標準問題

項目組到生產制造現場查看底盤電器盒端子插植工位,發現插植工位上有作業標準指導書,現場操作工嚴格按照作業標準指導書進行操作,作業標準指導書能有效指導員工進行標準化作業,因此作業標準問題不是影響汽車底盤電器盒線束端子退針的關鍵因子。

線束端與電器端匹配問題

行業內遵循著將繼電器作為標準件,底盤電器盒的配合嚴格按照繼電器進行匹配。底盤電器盒和繼電器配合,最基本的設計要求確保中心尺寸的匹配性。項目組分別對底盤繼電器、底盤電器盒及端子尺寸進行全尺寸鏈的測量、分析,確認三者均良好匹配,滿足設計要求,因此線束端與電器端匹配問題不是影響端子退針的關鍵因子。

最終結果:

結論綜上所述,通過故障樹分析,識別造成底盤電器盒線束端子退針的兩個關鍵因子分別是:底盤電器盒存在設計

問題和端子剝頭問題。針對這兩個關鍵因子提出產品改進方案并且實施改進。改進后的底盤電器盒線束產品未發生端子退針現象,汽車電子電路控制系統安全運行,汽車安全駕駛。

來源:Internet