您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2024-10-14 15:44

是近年來興起且應用較多的無損檢測技術,其主要優勢是檢測圖像直觀、檢測速度快,發現缺陷的能力強、精度高。該技術在制造業中的應用尤為廣泛,常用來取代常規超聲檢測和射線檢測等方式。

本文主要圍繞以下3個方面進行介紹:

① 針對中厚板上下表面盲區的相控陣超聲檢測;

② 針對中厚板中間部位缺陷的檢測,按照相關標準要求進行檢測靈敏度的探討;

③ 針對厚板,采用不同頻率探頭進行縱波檢測和橫波檢測靈敏度、上下表面盲區縱波檢測及板材邊部盲區橫波檢測的對比等試驗。

試驗結果表明,相控陣超聲檢測技術能夠100%覆蓋鋼板中心部位所有缺陷,檢測準確度高,誤報率低,重復性好;厚度檢測鋼板上下表面盲區不大于1.5 mm,板邊最小盲區不大于3 mm,且檢測速度快,成本低。

相控陣超聲檢測技術的試驗及分析

由于相控陣超聲檢測技術與常規超聲檢測技術相比具有諸多優勢,且在制造業中相控陣超聲檢測應用案例也越來越多。

目前,在電力、石化、石油、航天航空、軍工等行業的壓力容器焊接檢測中已經大量采用相控陣超聲檢測技術,運用其特點提高了檢測效率及質量控制。

但該檢測技術在壓力容器原材料板材中的應用還較少,下面將以中厚板相控陣超聲檢測技術為例進行試驗并分析。

試驗一

主要針對中厚板上下表面盲區的相控陣超聲檢測進行分析。

試驗標樣

試件尺寸為300 mm×200 mm×4 mm,在試件中刻有6處平底孔人工缺陷,尺寸分別為φ5 mm×3 mm,φ5 mm×2 mm,φ5 mm×1 mm,φ3 mm×3 mm,φ3 mm×2 mm,φ3 mm×1 mm。

檢測參數

頻帶7.5 MHz,增益13 dB,數字增益18 dB,陣元孔徑8,掃查方式為扇掃,參考聲速5900 m/s,發射電壓50 V,重復頻率5 kHz,間隔數1,角度0°, 范圍16 mm, 脈沖寬度80 ns,檢波類型為全檢波,耦合介質為水,聚焦距離30 mm。

試驗方法

將試件置于水中,將探頭放置在距離工件表面22 mm處,在x,y軸方向來回掃查,保證100%覆蓋試件,且至少有10%的重疊。

試驗結果

在檢測系統中以鋼板底面回波作為耦合監視,確保檢測的有效性。在無缺陷區域,示波屏上顯示水/鋼界面波和鋼板底面回波及多次底面回波,該顯示由相控陣探頭的5號晶元0°角進行控制,耦合監視波形如圖1所示。

圖1 5號晶元(0°)耦合監視波形

對該試件中6處不同孔徑和不同深度的平底孔人工缺陷的檢測波形如圖2所示。可見對300 mm×200 mm×4 mm標樣進行相控陣超聲水浸C掃檢測,所制作的直徑為3 mm和5 mm,深度分別為1,3,5 mm的平底孔均能有效檢出,且信噪比均在15 dB以上,滿足設備性能及鋼板檢測標準要求。

圖 2 厚為4 mm試件中平底孔人工缺陷的檢測波形

即該檢測系統配合穩定的機械掃查裝置,可實現該規格試件的批量自動化檢測,能夠保證鋼板上下表面盲區在1 mm。

試驗二

主要針對中厚板中間部位缺陷,按照相關標準要求進行檢測靈敏度的分析。

試驗標樣

試件尺寸為250 mm×150 mm×7 mm,在試件中刻有6處平底孔人工缺陷,直徑分別為5,3,2 mm,深度分別為3/4T,2/4T,1/4T(T為鋼板厚度),即深度分別為5.25,3.50,1.75 mm,試驗二標樣外觀如圖3所示。

圖 3 試驗二標樣外觀

檢測參數

頻帶7.5 MHz,增益23 dB,數字增益18 dB,陣元孔徑8,掃查方式為扇掃,參考聲速5900 m/s,發射電壓50 V,重復頻率5 kHz,間隔數1,角度0°, 范圍16 mm, 脈沖寬度70 ns,檢波類型為全檢波,耦合介質為水,聚焦距離16 mm。

試驗方法

將試件置于水中,將探頭放置在工件上方,在x,y軸方向來回掃查,保證100%覆蓋試件,且至少有10%的重疊。

試驗結果

在檢測系統中以鋼板底面回波作為耦合監視,確保檢測的有效性。在無缺陷區域,示波屏上顯示水/鋼界面波和鋼板底面回波及多次底面回波,該顯示由相控陣探頭的28號晶元0°角進行控制,耦合監視波形如圖4所示。

圖4 28號晶元(0°)耦合監視波形

對該試件中6處不同孔徑和不同深度的平底孔人工缺陷的檢測波形如圖5所示。可見對該標樣進行相控陣超聲水浸C掃描檢測,所制作的直徑為5,3,2 mm,深度為5.25,3.50,1.75 mm的平底孔均能有效檢出,且信噪比均在15 dB以上,該相控陣超聲檢測靈敏度滿足中厚板中間部位缺陷檢測的設備性能及鋼板檢測標準要求。

圖5 厚為7 mm試件中平底孔人工缺陷的檢測波形

即該檢測系統配合穩定的機械掃查裝置,可實現該規格試件的批量自動化檢測。

試驗三

主要是針對厚板采用不同頻率探頭進行縱波檢測和橫波檢測靈敏度、上下表面盲區縱波檢測及板材邊部盲區橫波檢測的對比分析。

試驗標樣

試件尺寸為300 mm×400 mm×60 mm,在試件中刻有φ2 mm的平底孔,深度分別1.5,15.0,45.0,58.5 mm,60° V形槽深度為58.2 mm,長度為15 mm以及直徑分別為1.2,2.0,1.6,2.0,3.0 mm的豎通孔,試驗三標樣結構示意如圖6所示(槽及平底孔尺寸公差均為±0.05 mm)。

圖6 試驗三標樣結構示意

檢測參數

頻帶5/7.5 MHz,增益35 dB,數字增益18 dB,掃查方式為扇掃,參考聲速5900 m/s,發射電壓50 V,重復頻率5 kHz,角度0°,范圍70 mm,脈沖寬度80 ns,檢波類型為全檢波,聚焦距離57 mm。

試驗方法

將試件置于水中,將探頭放置在距離工件表面24 mm處,在x,y軸方向來回掃查,保證100%覆蓋試件,且至少有10%的重疊。

試驗結果

(1)在檢測系統中以鋼板底面回波作為耦合監視,確保檢測的有效性。在無缺陷區域,示波屏上顯示水/鋼界面波和鋼板底面回波及多次底面回波,耦合監視波形如圖7所示,其中,5 MHz相控陣探頭由28號晶元0°角進行控制,7.5 MHz探頭由17號晶元 0°角進行控制。

圖7 耦合監視波形圖

(2)對該試件中深度分別為1.5,15.0,45.0,58.5 mm的φ2 mm平底孔進行縱波檢測,不同頻率相控陣探頭的檢測波形如圖8所示。

圖8 φ2 mm平底孔的檢測波形

圖8中各分圖的左圖均表示5 MHz探頭檢測結果,右圖表示7.5 MHz探頭檢測結果。

如圖8a所示,其中5 MHz探頭由31號晶元在0°角上檢測出,7.5 MHz探頭由48號晶元在0°角上檢測出,圖8b~d類推。

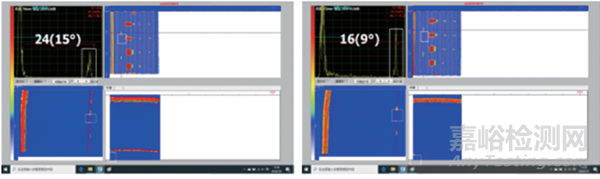

(3)對該試件中深度為58.2 mm,長為15 mm,角度60°的V形槽采用不同頻率的相控陣探頭進行橫波檢測,檢測波形如圖9所示,其中5 MHz探頭由24號晶元在15°角上檢測出(左圖),7.5 MHz探頭由16號晶元在9°角上檢測出(右圖)。

圖9 V形槽的橫波檢測波形

(4)對該試件中從上至下直徑分別為1.2,2.0,1.6,2.0,3.0 mm的豎通孔,采用5 MHz探頭對豎通孔進行一次橫波和二次橫波檢測,得到的檢測波形如圖10所示,其中一次橫波檢測由12號晶元在0°角上檢測出,二次橫波檢測由23號晶元在0°角上檢測出。

圖10 豎通孔的橫波檢測波形

(5)對該試件中離鋼板板邊3 mm處的φ1.6 mm豎通孔,利用5 MHz探頭對其進行一次橫波和二次橫波檢測,得到檢測波形如圖11所示,其中一次橫波檢測由15號晶元在0°角上檢測出,二次橫波檢測由23號晶元在0°角上檢測出。

圖11 邊部φ1.6 mm豎通孔的橫波檢測波形

綜上,對于縱波檢測區域,在60 mm板厚下,檢測φ2 mm平底孔時,上下表面盲區均不大于1.5 mm,信噪比均不小于18 dB。

在橫波檢測區域,對于60° V形槽,φ1.2,2.0,1.6,2.0,3.0 mm豎通孔,均能檢測出,且鋼板邊部盲區不大于3 mm,分辨力不小于15 dB。

即漏報誤報率均為0,缺陷檢測重復性為100%,滿足設備性能及鋼板檢測標準要求;該檢測系統配合穩定的機械掃查裝置,可實現該規格試件的批量自動化檢測。

結 語

采用相控陣超聲技術對中厚板材進行自動化檢測,不僅可以滿足各項檢測技術指標,且相比于常規超聲檢測技術,具有以下優勢:

① 相控陣超聲探頭可隨意控制聚焦深度、偏轉角度、波束寬度,無需人工調節或更換探頭;

② 相控陣超聲探頭中采用多晶片探頭進行快速順序激勵,其輻射聲場相當于單晶片探頭機械式連續位移和轉向,更加提高了檢測的可靠性;

③ 針對不同的檢測對象,可通過系統軟件進行對應設置,而無需對探頭進行調試操作;

④ 多晶片超聲波束的聚焦,提高了檢測信噪比,可滿足更高的檢測要求。

來源:無損檢測NDT