您當前的位置:檢測資訊 > 檢測案例

嘉峪檢測網 2024-09-11 11:57

線路板表面一層綠色的表膜,其實是線路板阻焊油墨,它被印刷在PCB上,主要是為了阻止焊接。

PCB加工的時候,常碰到的是線路板阻焊綠油掉落。

這主要有三個原因:

1、PCB在印刷油墨時,前處理沒有做到位。

如PCB板的表面有污漬、灰塵或雜質,或者部分區域被氧化了。

板面有異物沒處理干凈,板面油墨附著受影響產生板面起泡。

磨板處理后在凈化車問待印板的時間,最好在2小時內印板,避免板面氧化。

防焊前處理線速過快、烘干段溫度不在規格內、吸水海綿干燥無法吸附孔內水分,導致孔內水汽殘留。

烤板時水汽蒸發至孔口,造成油墨起空泡,此異常也易產生板面氧化導致氣泡產生。

防焊前處理刷幅異常,銅面粗糙度不夠而影響油墨附著力。

這時需要重新做前處理,力求將線路板表面的污漬、雜質或者是氧化層清理干凈。

這是在生產員工在操作上的失誤,也是管理不嚴造成的。

2、烘烤時間短或溫度不夠。

預烤烘烤條件不夠及曝光能量不足,導致在防焊顯影時側蝕嚴重,表面處理時受藥水攻擊從而產生板面起泡。

線路板在印刷完熱固油墨之后,要進行高溫烘烤,烘烤溫度或時間不足,就會導致板面油墨的強度不夠。

板子再按工藝進行貼片加工,在貼片加工時過錫爐高溫,引起線路板油墨脫落。

3、油墨質量問題或是油墨過期。

油墨長時間沒有使用完,多次使用其在色澤上有差異,性能上也大大降低,更容易發生油墨掉落。

1、現象描述

某PCB制造廠的PCB在用戶上線組裝過程中,發現阻焊綠油層起泡,不良率為100%。

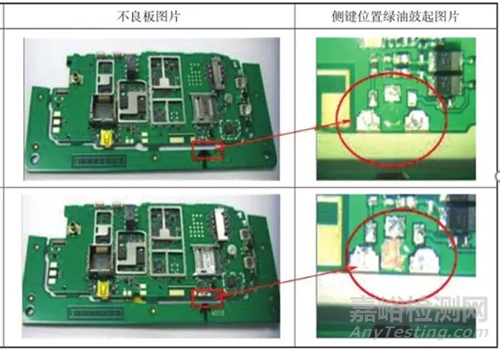

取不良樣品2pcs進行分析,其現象表現特征如圖所示。

拆除側鍵或不拆除側鍵時,發現兩件不良樣品綠油均有起泡現象,綠油起泡位置下面均有焊料,現象表現特征如圖所示。

從2pcs不良樣品板外觀來看,拆除側鍵零件后綠油有明顯鼓起或脫落現象。

為確認在未拆除側鍵零件前綠油在零件下的狀況,取具有不良現象的PCBA進行切片分析。

從切片圖片來看,未拆除側鍵零件的不良板在側鍵位置的綠油有鼓起現象。

同時對綠油厚度進行量測,其厚度分別為26μm和28μm,綠油厚度符合要求(≥10μm)。

檢查綠油的涂敷工藝過程及庫存環境均符合要求。

進一步取PCB光板直接過爐兩次,未發現綠油有起泡現象。

然而在下述三種情況下:

對側鍵位置的焊盤進行點焊膏。

光板過一次爐后再在相應位置進行點焊膏。

光板過UV后,再點焊膏等。

隨后再過爐均發現綠油有起泡現象,如下圖所示。

2、形成原因

1. 缺陷板圖片分析。

所有起泡位置均發生在焊膏附近。

在不良樣品的屏蔽罩位置點焊膏后再流焊,也出現阻焊層氣泡,位置不固定,如圖所示。

2. 缺陷位置切片觀察。

為了對缺陷現象進一步定性,特在起泡位置進行切片分析,從切片觀察可見焊膏已經滲入阻焊層下面。

為驗證此板的阻焊油墨是否能耐受熱沖擊,特將缺陷板阻焊層無起泡位經280℃/3次熱沖擊后再進行切片分析。

從圖可見,無起泡的正常阻焊層位置,經高溫熱沖擊后也不會有阻焊層與Cu面的分離。

這再一次驗證了發生阻焊層鼓泡缺陷的原因,主要是焊膏中助焊劑攻擊了阻焊層的油墨所致。

3. 缺陷原因定性。

根據以上對缺陷現象的分析,造成缺陷的原因可以定性為:

所用焊膏與阻焊層油墨的匹配性不良,在再流焊接過程中,焊膏中的助焊劑對阻焊層油墨的攻擊,使阻焊層發白起泡,進而使阻焊層脫落。

3、形成機理

焊膏與阻焊層油墨的匹配性不良,主要體現在下述幾個方面。

1. 焊膏助焊劑的活性強弱的影響:助焊劑活性越強則有機酸含量就越多,故對油墨的侵蝕性就越強。

2. 由于位于元器件底部的阻焊層上的焊膏助焊劑不易蒸發和分解,在再流焊接的高溫下,對阻焊油墨的攻擊會更大。

3. 再流焊接后,殘留在阻焊層上面的助焊劑殘留物中未分解完的活性物質,將對其覆蓋區域的阻焊層油墨,形成長時間的慢性攻擊。

4. 阻焊油墨顆粒過大時,對阻焊油墨的攻擊也大,從而出現起泡的概率也越大。

4、解決措施

焊膏助焊劑與阻焊層油墨的匹配性不良,是導致缺陷發生的根本原因。

因此,解決的措施為:

1. PCB供貨方:優選顆粒度細、黏度大些的阻焊油墨。

2. 組裝方:盡量選用活性適宜的無鹵素焊膏。

來源:Internet