TC17鈦合金是一種富含β穩定元素的α+β型兩相鈦合金,名義成分為Ti-5Al-2Sn-2Zr-4Mo-4Cr,具有強度高、斷裂韌性好、淬透性好和鍛造溫度范圍寬等優點,能夠滿足損傷容限設計需求,被廣泛地應用于航空發動機壓氣機盤、整體葉盤、鼓筒等關鍵轉動件中。大量的航空零件失效分析結果表明,屬于疲勞失效的零件約占80%,對重要部件的疲勞壽命進行準確預測與評估是保證航空發動機飛行安全的關鍵。此外,實際構件中往往存在諸多尺寸發生突變的部位,如凹槽、通氣孔、裝配螺栓孔等,這些幾何不連續部位往往存在著明顯的應力集中,使裂紋的萌生概率和擴展速率增大,對構件的強度和壽命產生重大影響。目前,已對TC17鈦合金開展了大量的疲勞性能研究,但大多數都是光滑試樣的疲勞性能試驗,而少有TC17鈦合金圓形開孔平板的疲勞性能試驗。

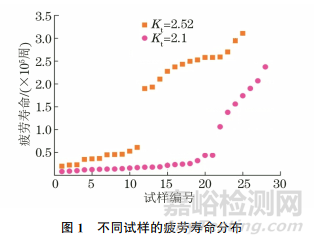

來自中國航發商用航空發動機有限責任公司的彭霜、孫智君等研究人員對TC17鈦合金圓形開孔平板試樣進行低循環疲勞試驗,獲得了不同應力集中系數下開孔特征的低循環疲勞數據。在室溫環境下,對兩種不同應力集中系數下的TC17鈦合金圓形開孔平板試樣進行疲勞試驗,兩種試樣的應力集中系數Kt分別為2.52和2.1,最大名義應力分別為590,700MPa,根據標準ASTM E466-21《金屬材料 疲勞試驗軸向力控制方法》,試驗條件為軸向加載,應力比為0.1,頻率為20Hz,波形為正弦波,終止條件為試樣完全斷裂。不同試樣的疲勞壽命分布如圖1所示,由圖1可知:對于Kt為2.52的試樣,其疲勞壽命存在1個數量級差異,但長壽命與短壽命分布相對集中;對于Kt為2.1的試樣,短壽命試樣的疲勞壽命分布相對集中,長壽命試樣的疲勞壽命分布較分散,長壽命與短壽命試樣的疲勞壽命存在明顯差異;兩種不同規格試樣的實際應力水平相當,但二者疲勞壽命存在較大差異,Kt為2.52圓孔試樣的疲勞壽命較長。研究人員對該批次試樣疲勞性能差異進行了系統性分析,以期對后續開孔平板疲勞試驗的開展具有一定的指導作用。

1、理化檢驗

1.1 金相檢驗

在整體葉盤外緣的試驗環處截取疲勞試驗板狀試樣,板狀試樣厚度為4mm,寬度為20mm,長度為112mm,平行段長度為14mm。Kt為2.52試樣的中心圓孔直徑為2mm,Kt 為2.1試樣的中心圓孔直徑為6mm,將中心圓孔線切割后,打磨圓孔表面,去除氧化層,以保證加工要求,并對孔邊進行銳角倒圓。試樣材料為TC17鈦合金,橫、縱截面的顯微組織形貌如圖2所示,由圖2可知:其材料組織為β相+斷續晶界α相,組織均勻,未見冶金缺陷。

沿試樣圓孔的縱向切割,觀察孔內壁及平板表面的加工質量(見圖3)。由圖3可知:各試樣孔內壁加工均勻性較差,存在較大的隨機性;部分試樣內壁較光滑,可見多處加工刀痕缺口,但未見明顯機械加工變形層,試樣孔邊倒圓角處存在加工凸起或缺口,且部分試樣孔邊倒圓角附近可見嚴重機械加工變形層,厚度約為2μm。部分平板試樣加工表面可見缺口與嚴重變形層,較深的缺口深度約為14μm,變形層厚度最大約為19μm。試樣孔內壁加工狀態較板材表面好,試樣板材表面變形層更厚,存在的加工缺口更深。鈦合金屬于缺口敏感型材料,孔內壁加工缺口、孔邊倒圓角處損傷、機械加工產生的變形層等均會對疲勞裂紋的起源有促進作用。

1.2 掃描電鏡(SEM)和能譜分析

采用掃描電鏡對TC17鈦合金疲勞試樣的斷口進行觀察,采用光學顯微鏡對試樣組織、中心孔內壁的完整性進行觀察。

各試樣疲勞裂紋起源位置如表1所示,按照疲勞循環周次,將Kt為2.52的試樣從低往高依次排列,得到1# ~11#為較短壽命試樣,12#~25#為較長壽命試樣,11#與12#試樣的疲勞壽命存在較大差異。對各試樣斷口進行觀察,其微觀形貌如圖4所示。對于短壽命試樣:部分疲勞裂紋起源位置為圓孔上、下端面倒圓與孔內壁轉接(即孔邊倒圓角)處,如2#,4#,5#,9#,11#試樣;部分疲勞裂紋起源位置為孔內壁加工損傷處,如1#,3#,6#,7#,8#,10#試樣,其中8#試樣孔內壁可見多條較深的橫向加工刀痕,裂紋起始于孔內壁較深的加工刀痕處。對長壽命試樣,裂紋均起源于孔內壁亞表面,各裂紋源區與孔內壁距離不一樣,最大距離為84μm。

按照疲勞壽命,將Kt=2.1的試樣從低到高依次排序,可見1#~21#試樣的疲勞壽命分布相對集中,且壽命較短,22#~28#試樣的疲勞壽命相對較長,1#試樣與28#試樣的疲勞壽命差異較大。對Kt=2.1的疲勞試樣斷口進行觀察,形貌如圖5所示。根據裂紋起源位置不同,可以將試樣分為以下4類:①裂紋起源于孔內壁加工損傷處[見圖5a)],大多數試樣的裂紋均起源于孔內壁加工損傷處;②裂紋起源于孔邊倒圓角損傷處[見圖5b)],9#,18#,19#,21#試樣的裂紋均起源于孔邊倒圓角損傷處;③裂紋起源于孔內壁亞表面 [見圖5c)],24#,26#,27#試樣的裂紋均起源于孔內壁亞表面,裂紋源區與孔內壁距離分別為88,69,97μm;④裂紋起源于圓孔附近表面加工損傷或砂粒嵌入位置,如17#,28#試樣裂紋起源于中心圓孔附近表面加工損傷處[見圖5d)~5e)],源區附近平板表面可見明顯表面加工損傷[見圖5f)],22#,25#試樣裂紋起源于板材試樣表面異物嵌入位置[見圖5g)],源區附近平板表面可見明顯異物嵌入引起的損傷[見圖5h)],同時對異物進行能譜分析,表明異物主要含Al、O元素[見圖5i)~5j)],為氧化鋁砂粒嵌入。對于壽命較短的試樣(1#~21#),裂紋多數起源于孔內壁加工損傷或孔邊倒圓角損傷處;對于壽命較長的試樣(22#~28#),裂紋多數起源于孔內壁亞表面處或試樣表面(非孔內壁)缺陷處。

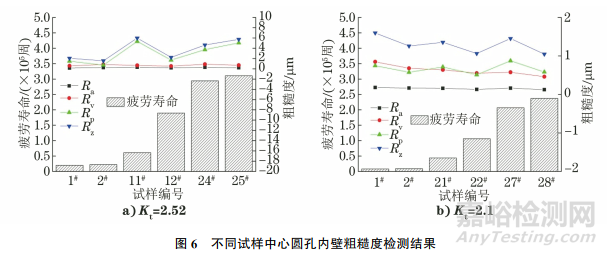

1.3 粗糙度檢測

采用粗糙度檢測儀對試樣中心圓孔內壁進行粗糙度檢測,粗糙度是反映試樣表面質量及表面微觀幾何誤差的一個重要標準,能夠實現表面加工溝壑尺寸的定量表征,在外加載荷的作用下,溝壑底部會產生明顯的應力集中,影響試樣的疲勞性能。分別選取Kt=2.52與Kt=2.1的試樣,對斷后試樣的中心圓孔內壁進行粗糙度檢測,檢測方向為中心圓孔軸向,檢測結果如圖6所示(圖中Rv為一個取樣長度內,最大的輪廓谷深;Rz為一個取樣長度內,最大輪廓峰高和最大輪廓谷深之和的高度),各試樣內壁Ra(一個取樣長度內,輪廓縱坐標絕對值的算術平均值)均小于3.2μm,相較而言,Kt=2.1試樣孔內壁的粗糙度控制較好,Kt=2.52個別試樣孔內壁Rp(一個取樣長度內,最大的輪廓峰高)較高。各試樣疲勞壽命與內壁粗糙度變化無明顯的線性關系,可能與試樣表面損傷隨機分布或表面殘余應力作用等因素有關。

1.4 殘余應力測試

采用X射線衍射技術測試試樣中心圓孔內壁的軸向表面殘余應力。

選取6個Kt=2.1的試樣,對疲勞試驗斷后試樣中心圓孔內壁表面進行殘余應力測試,測試應力方向沿孔軸向,結果如圖7所示,各壽命不同的試樣表面均存在較大殘余壓應力,但不同試樣的殘余壓應力分散性較大,1#試樣表面殘余壓應力絕對值高達318MPa,27#試樣表面殘余壓應力絕對值為163MPa。已有研究表明,殘余壓應力絕對值低于100MPa時,疲勞壽命接近表面無殘余應力的試樣,隨著殘余壓應力的增大,Nf/N0逐漸增大(Nf為試樣的疲勞壽命;N0為表面無殘余壓應力試樣的平均壽命),當表面殘余壓應力達到-400MPa時,疲勞壽命延長100倍。殘余壓應力作用導致試樣疲勞壽命延長,但各試樣表面殘余壓應力分布差異較大,對疲勞壽命的影響程度不一樣,導致疲勞壽命分散,故圓孔內壁表面殘余壓應力作用是導致試樣疲勞壽命差異較大的主要原因之一。從圖7可以看出:試樣孔內壁殘余壓應力與疲勞壽命并未表現出線性變化,可能與試樣孔內壁表面損傷、表面粗糙度等有關,殘余壓應力較大與表面粗糙度較小的試樣呈現出較長的疲勞壽命。

2、綜合分析

Kt=2.52與Kt=2.1試樣的疲勞性能均表現出相同的趨勢:①短壽命試樣裂紋多起源于孔邊倒圓角損傷或孔內壁加工損傷處,試樣各圓孔倒圓角加工狀態存在差異,部分孔邊倒圓角處存在金屬堆積或變形層,損傷導致材料性能弱化及應力集中,孔邊倒圓角處表面狀態較差以及孔邊內壁存在加工缺陷是造成試樣疲勞壽命短的主要原因,孔邊倒圓角以及孔內壁加工表面狀態對疲勞性能影響較大;②對于Kt=2.5且壽命較長的試樣,其裂紋均起源于孔內壁亞表面,Kt=2.1試樣的裂紋起源于孔內壁亞表面處或非孔內壁缺陷處,表明試樣內壁存在較大的殘余壓應力。Kt=2.52且壽命較長的14個試樣的裂紋均起源于孔壁亞表面,相較于Kt=2.1的試樣,其亞表面裂紋起源特征具有較高的一致性,表明Kt=2.52試樣圓孔內壁普遍存在較高的殘余壓應力;Kt=2.52試樣中心圓孔直徑小,加工難度大,在孔內壁更容易形成殘余壓應力,殘余壓應力作用導致試樣疲勞壽命延長,故相較Kt=2.1的試樣,孔內壁存在較高的殘余壓應力是導致Kt=2.52試樣疲勞壽命整體偏長的原因之一。

將兩種不同規格試樣的疲勞壽命與裂紋起源位置進行統計分析,可以發現:裂紋起源于孔邊倒圓角損傷處與孔內壁加工損傷處試樣的平均疲勞壽命明顯較低,低于整體平均值;裂紋起源于孔內壁亞表面試樣的平均疲勞壽命最長,裂紋起源于板狀試樣表面損傷處試樣的平均壽命稍短,表明板狀試樣表面缺陷也會降低試樣的疲勞性能。對于Kt=2.52的試樣,當裂紋起源于孔邊倒圓角損傷或孔內壁加工損傷處時,其疲勞壽命較整體平均值低約74%,當裂紋起源于孔內壁亞表面時,其疲勞壽命較整體平均值高約59%;對于Kt=2.1的試樣,當裂紋起源于孔邊倒圓角損傷或孔內壁加工損傷時,其疲勞壽命較整體平均值低約71%,當裂紋起源于孔內壁亞表面時,其疲勞壽命較整體平均值高約219%,當裂紋起源于板狀試樣表面缺陷時,其疲勞壽命較整體平均值高約

134%。故孔內壁加工缺陷、孔邊倒圓角損傷、板狀試樣表面加工缺陷均導致試樣疲勞性能弱化,孔內壁較大的殘余壓應力對疲勞性能有提升作用,試樣加工損傷、孔內壁較大殘余壓應力、殘余壓應力較分散等原因造成了試樣疲勞性能存在較大差異。試樣疲勞性能與裂紋起源位置的統計分析結果如圖8所示。

疲勞性能數據受試樣表面狀態的影響,裂紋通常從表面萌生,當表面存在損傷時,裂紋易由表面損傷處起始,疲勞性能會顯著下降且存在較大分散性,不能準確表征材料的性能,因此,在設計試樣的加工工藝時,應盡量避免試樣表面的加工損傷,消除表層加工硬化;另一方面,殘余壓應力改變了表面裂紋萌生及裂紋擴展的驅動力,殘余壓應力可提高疲勞性能。為了得到可靠的疲勞性能數據,減小數據分散性,必須嚴格控制試樣表面的殘余應力,建議對TC17鈦合金圓形開孔平板試樣進行消除殘余壓應力處理,以最大限度地減少表面殘余壓應力對材料疲勞性能的影響。

3、結論

(1)對于Kt=2.52的板狀圓孔疲勞試樣,壽命較短試樣的裂紋多起源于孔邊倒圓角加工損傷處或內壁加工損傷處,壽命較長試樣的裂紋多起源于孔內壁亞表面處。

(2)對于Kt=2.1的板狀圓孔疲勞試樣,壽命較短試樣的裂紋多起源于孔內壁加工損傷或孔邊倒圓角加工損傷處,壽命較長試樣裂紋起源于板狀試樣表面加工缺陷或孔內壁亞表面處。

(3)試樣加工損傷、孔內壁較大殘余壓應力,以及殘余壓應力較分散等幾方面因素造成試樣疲勞性能存在較大差異。