產品質量先期策劃(Advanced Product Quali?ty Planning,簡稱APQP)是基于戴明20世紀50年代提出的質量策劃原理建立起來的,由美國克萊斯勒、福特和通用汽車發起,主要為制定產品質量策劃提供指南,用以支持顧客對產品的期望和要求。APQP 手冊自1994 年發布至今,作為質量體系管理工具被汽車行業普遍使用,是ISO/TS 16949實施過程中的五大核心工具之一。然而,APQP在航空制造領域起步較晚,長期以來沒有一套廣泛使用的質量管理工具集來落實質量體系要求,直至2014年,國際航 空航天質量組織(IAQG)結合航空產品小批量、高成本、長周期、嚴監管的特點,編制出適合航空制造領域的APQP國際標準。

APQP在民用航空領域已推廣應用多年,國外,空客公司于2013 年開始在A330、A320、A350等多個型號全面推行APQP,其中,A320 neo 的實施效果顯示其不合格品降低了30%。霍尼韋爾公司于2014年開始實施APQP,實現2018 年平均PPM(Parts Per Million)水平相比2013 年下降了78%。其他如UTC、羅羅等先進制造企業推進IAQG制定并發布了9145標準《APQP & PPAP要求》,推動APQP在航空制造業和國防組織中應用。國內,羅凌對IAQG-APQP流程進行了修改和重新設計,并在B787-8、B737MAX 等民用飛機的機體結構件新產品開發中全面應用,提高了生產速率;翟學聰介紹了APQP的應用流程和控制要點,并將APQP與工程項目工作分解結構(Work Breakdown Structure,簡稱WBS)進行比較,認為APQP更適用于民用航空器研發。

然而,國內軍用航空領域尚未全面推行APQP,應用基礎薄弱、經驗缺乏。軍用飛機的制造過程更為復雜,對一次做對、過程保證和風險管控的要求更高,尤其是軍用飛機總裝作為產品制造鏈的關鍵環節直接決定企業的生產效率和質量水平。

基于此,本文依托國內某軍用飛機主機廠APQP試點項目,結合軍用飛機總裝階段實際特點對IAQG發布的IAQG-SCMH Section 7.2:APQP Guidance Material進行適用性改進,提出適用于軍用飛機總裝階段的APQP 流程應用標準和指南,用以規范軍用飛機總裝階段的質量體系管理工作,以期促進質量要素真正融入工藝生產流程,實現優質、高效、低成本的交付目標。

1.核心內容

目前,某主機廠軍用飛機總裝階段質量管控存在三方面問題,其一,質量管控要求與業務流程脫節,質量目標難以落地;其二,重視實物質量處置、輕視質量先期策劃,過程成本較高;其三,缺乏規范、嚴謹的質量過程控制與評估方法。因此,軍用飛機總裝階段APQP(Military Aircraft Final As?sembly APQP,簡稱MAFA-APQP)將APQP明確定義為高效的項目質量管理工具,應用場景為新工藝流程創建或現有工藝流程需要優化時,通過APQP結構化、系統性方法以及風險預防思維模式,降低產品質量策劃的復雜性,在工藝流程設計前期能充分暴露缺陷以便消除,或者利用預防原則避免質量問題發生,減少量產時工藝變化或可能帶來的質量損失成本,包括非增值時間損耗、交付滯后和經濟損失。

1.1 MAFA-APQP 模型

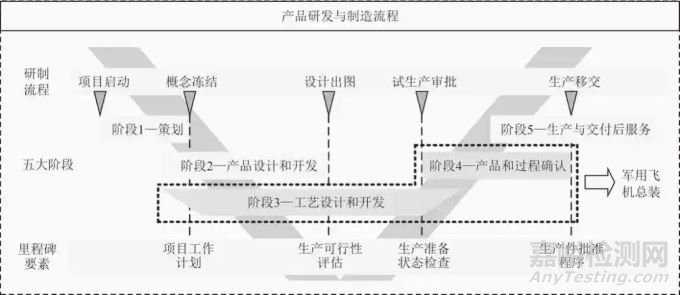

國際航空航天質量組織APQP(International Aerospace Quality Group APQP,簡稱 IAQGAPQP)根據業務活動(指產品研制相關業務部門開展的質量活動)特點將質量要求納入到策劃、產品設計與開發、工藝設計與開發、產品與過程確認、生產使用與交付后服務共五個階段。結合軍用飛機研制特征構建產品研發與制造流程模型,集成產品研制流程、APQP階段、里程碑要素等,包含沿供應鏈從產品概念到生產服務,如圖1所示。該模型屬于典型的V模型,具有至頂而下設計、至下而上綜合的特征,另外,APQP各階段在時間上存在輸入輸出關系的重疊,體現了同步工程方法。軍用飛機總裝屬于制造階段,因此,MAFA-APQP主要且直接與第三階段、第四階段緊密相關,其中,第三階段要求建立健全總裝生產流程并明確過程控制方法,第四階段要求驗證總裝過程能夠以要求的生產節拍交付合格產品。

圖1 產品研發與制造流程

Fig.1 Product development and manufacturing process

MAFA-APQP 實施需要整個組織的管理驅動,其有效運轉離不開三個主要支柱,即領導層決策與支持、跨職能團隊、業務活動及評估計劃,如圖2所示。

圖2 MAFA-APQP 模型

Fig.2 MAFA-APQP model

領導層決策與支持強調理解并保證項目目標,提供資源支持,激勵團隊提升等;跨職能團隊強調項目推進需要多專業、多部門協同配合,促進質量要求在各個環節有效傳遞;業務活動及評估計劃強調項目實施的各階段有明確的時間進度表,并持續監控、移除風險。在三個支柱中領導層作用尤為重要,文獻指出,質量產生于高層,質量只有在高層管理指導下,才能做得最好。

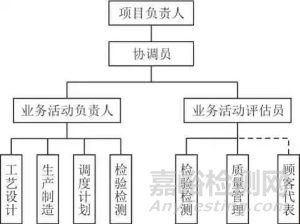

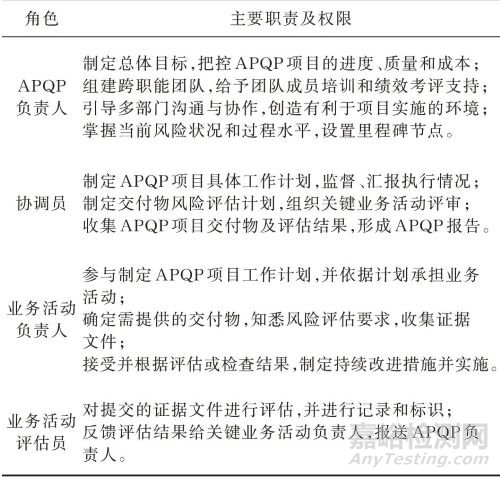

APQP是一個團隊導向的合作過程,要求在有限時間內完成明確的業務活動,因此,搭建跨職能團隊的組織架構尤為重要。MAFA-APQP按職責定義了項目負責人、協調員、業務活動負責人以及業務活動評估員等角色,如圖3所示。成員涉及管理、工藝、質量、生產、檢驗等,必要時還應邀請顧客代表參與。另外,MAFA-APQP明確了各角色的主要職責和權限,如表1所示。

圖3 MAFA-APQP 團隊組織架構

Fig.3 MAFA-APQP team organization structure

表1 關鍵角色職責和權限

Table 1 Responsibilities and authority of key roles

MAFA-APQP 與IAQG-APQP在關鍵角色上有差異明顯。MAFA-APQP不再保留APQP負責人,將其職責分解到其他關鍵角色。另外,新增協調員和業務活動評估員,協調員的概念源于PFMEA 第五版,在整個流程活動中發揮居中調度的作用;業務活動評估員則保證團隊成員按照角色職責對業務負責,在整個項目過程中實現責任明確可追溯。

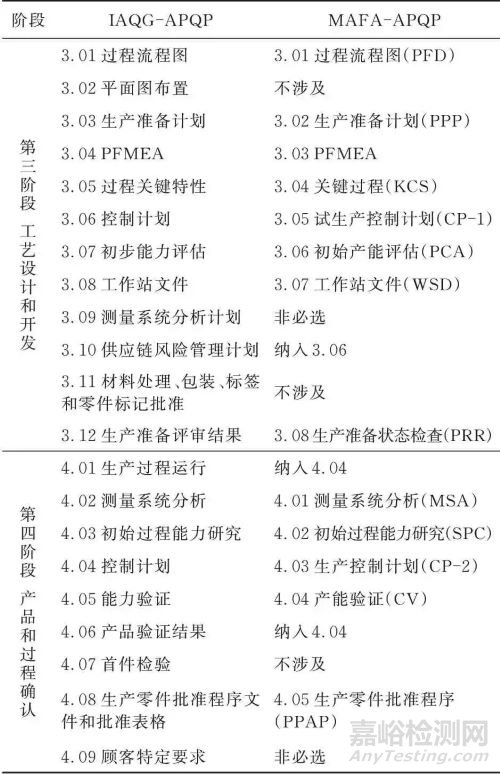

1.2 MAFA-APQP 要素識別

MAFA-APQP建立以項目質量管理推動按時、高質量地交付產品的指導思想。因此,在項目正式啟動之前,以顧客的需求為基礎,根據軍用飛機總裝在第三和第四階段的特點及風險分析結果,評估和確定描述每個階段需要完成的關鍵業務活動(或稱要素),定義特定的輸出,并盡可能提供標準化交付物(如PFMEA、CP等)。

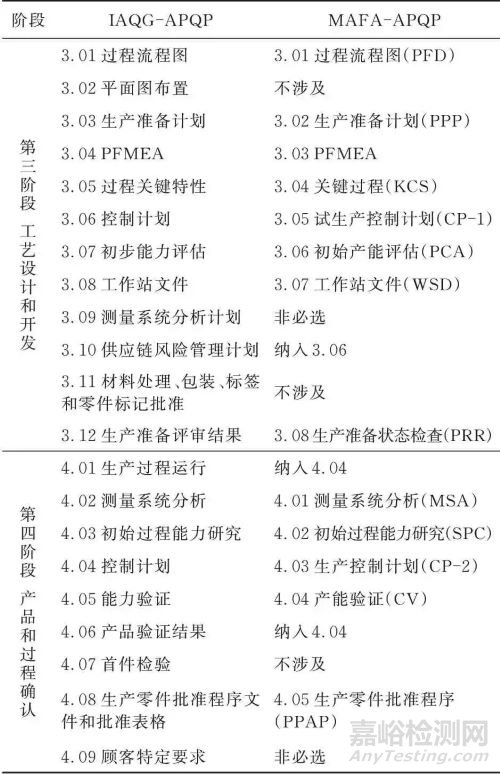

在IAQG-APQP標準中定義了一整套標準的APQP要素,但通過研究當前國內軍用飛機總裝生產模式,本文認為并非所有標準要素都適用,因此,MAFA-APQP 對標準要素進行適用性修改,如表2所示。例如,IAQG-APQP中平面圖布置是用于規劃制造、檢驗和測試產品的工藝位置和布局,常用工具為價值流圖(VSM)。布局狀態達標應該視為項目管理實施的前置條件,因此不納入MAFA-APQP要素中。

MAFA-APQP 要素之間根據輸入輸出關系,在軍用飛機總裝流程中構成了一個完整的質量工作鏈條,能夠有效保證質量工作的一致性和連貫性,而交付物是MAFA-APQP 要素已完成的切實證據。因此,MAFA-APQP的核心觀點是任何一個產品模塊(指產品分解結構PBS中確定的模塊)的實施,都應創建一個要素計劃表,并考慮納入質量保證大綱。其目的是保證整個關鍵業務活動在實施周期內依計劃開展,要素計劃表中應有質量記錄,狀態標色并說明原因,重點檢查轉節點和關鍵里程碑。以某型發動機安裝為例,要素計劃表如圖4所示。

表2 要素對比

Table 2 Comparison of elements

圖4 發動機安裝要素計劃表

Fig.4 Engine installation elements plan

要素計劃表應由跨職能團隊共同制定并達成一致,一經確認便不可隨意更改。另外,要素計劃表中的時間顆粒度可根據生產需要確定為周、天或小時等。MAFA-APQP 實施過程強調不斷加強過程風險識別和緩解,因此,每個交付物都應有一個關聯的要素檢查表,由簡短的、清晰的、封閉式的問題組成,通過使用要素檢查表來評估交付物質量,并記錄糾正偏差的措施。要素檢查表樣表如圖5所示。

圖5 要素檢查表樣表

Fig.5 Element checklist

綜上,MAFA-APQP中要素計劃表與要素檢查表是計劃和評估的關系,而計劃是決定評估頻率的基礎,兩者共同構成MAFA-APQP 的核心,既能保證項目整個關鍵業務活動在實施周期中依計劃開展,又可供管理者掌握當前的過程水平和風險狀況,督促關鍵業務過程進行持續改進,消除可能危及產品按時保質交付的障礙。

構成MAFA-APQP 的其他重要觀點,在應用實例中進行詳細闡述。

2.應用實例

某型航空發動機作為軍用飛機動力系統的核心,具有體積重量大、結構精密復雜、安裝間隙小且安裝軌跡復雜等特點,其裝機質量對軍用飛機性能有很大的影響,因此,發動機安裝是軍用飛機總裝的難點之一。以下介紹如何通過實施MAFAAPQP,實現發動機安裝工藝流程優化與管理、識別并控制過程風險、縮短安裝周期,內容主要涉及第三階段與第四階段。

2.1 以過程流程圖為輸入

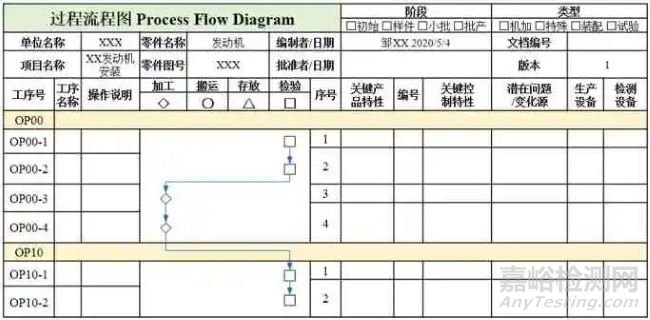

流程優化是在現有基礎上對流程進行梳理、完善,重點強調改良,可以對流程整體優化,也可對其中部分進行改進。MAFA-APQP的重要觀點是過程流程圖(3.01 PFD)是第三階段所有關鍵業務活動的基礎輸入,應包含所有替代過程、關鍵特性、關鍵項目等。PFD采用圖形化清晰、完整地描述發動機安裝過程按順序排列的操作,覆蓋接收、安裝、檢查、測試、保護、存儲和搬運等步驟的詳細描述,利用PFD整合安裝流程時,應與實際工藝路線保持一致,且強調總的過程而不是單個步驟。過程流程圖樣表如圖6 所示。

圖6 過程流程圖樣表

Fig.6 Sample table of PFD

過程失效模式及影響分析(3.03 PFMEA)是一種通過識別并評價生產過程中潛在工藝失效模式進而制定相應預防與控制措施的系統化、程序化的技術分析活動,應依據PFD開展,通過對發動機安裝過程中潛在失效模式進行排序和記錄,確保所有風險被盡早識別并采取相應措施。

控制計劃(CP)是連接裝配過程步驟和關鍵檢驗及控制活動的重要描述,CP分為試生產控制計劃(3.05 CP-1)和生產控制計劃(4.03 CP-2)。在工藝流程變更定型前,應充分考慮所要進行的各項測試和控制,形成的文件即試生產控制計劃(3.05 CP-1)。MAFA-APQP的觀點是在尚未確定并消除所有異常波動源的情況下,CP-1 控制項的數量和頻次通常比CP-2高,CP-1 側重于控制方法驗證而CP-2 側重于控制方法執行。

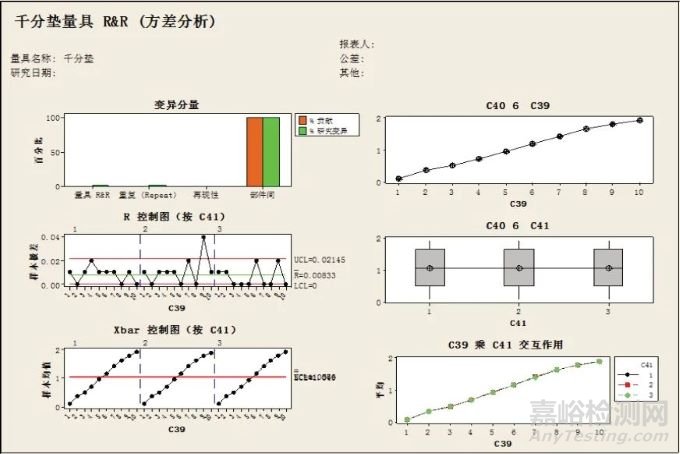

MAFA-APQP要求CP應列出在發動機安裝過程中需要監視的關重特性(3.04 KCS)以及相應的控制方法,并規定在過程不穩定或不合格發生時的應對計劃。軍用飛機關重特性一般由設計直接給出,包括產品關重特性和控制關鍵特性,標注為GT/ZT。此外,經PFMEA 識別或顧客要求的關重特性也應納入控制計劃、作業指導書等進行波動控制。PFMEA 和CP的核心作用是最大限度地減少過程和產品變差,且均為動態文件,應在整個發動機安裝生命周期內被維護并使用。要素實施結果如表3所示。

表3 要素實施結果

Table 3 Implementation results of some elements

2.2 以初始產能評估為焦點

MAFA-APQP 管理工藝流程的重要預期結果之一是產能提升,因此,初始產能評估(3.06 PCA)是關鍵業務活動必選項。在工藝變更早期,依據顧客要求對人、機、料、法、環、測(5M1E)等必要資源進行產能評估,若識別出額外需求,則結合生產準備計劃(3.02 PPP)制定詳細計劃以確保能匹配生產節拍。產能評估方法可參考全局設備綜合效率(OEE),作為獨立測量工具以表現實際生產能力相對于理論產能的比率,通過OEE 模型的各子項分析,找到影響生產效率的瓶頸,并進行改進和跟蹤。

目前,國內產能管理研究最典型的問題是資源集中在制造車間產能管理上,沒有將供應鏈能力評估納入到產能系統范圍,該問題在軍用航空產品上尤為突出,往往導致生產計劃需要的生產能力與實際生產能力出現偏差,最終影響交付周期和質量。因此,包括發動機在內的軍用航空產品應進行至少六個維度的產能評估,即生產線建設能力評估、工藝能力評估、生產能力評估、檢驗技術能力評估、人員能力評估以及供應鏈能力評估。

在第四階段試運行前,應進行必要的生產準備狀態檢查(3.08 PRR),以確認生產過程已經成文并且準備投入生產。檢查包括對所有工作站文件(3.07 WSD)的評審以及現場評審,具體要求參考GJB 1710。最后,基于PPP 和PCA 結果進行產能驗證(4.04 CV),評估裝配周期、功能試驗、測試能力等是否滿足顧客需求,滿足則組織生產,不滿足則制定行動計劃。

2.3 以測量系統分析為基礎

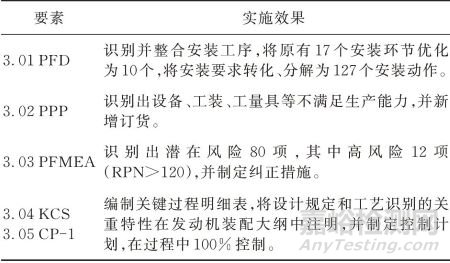

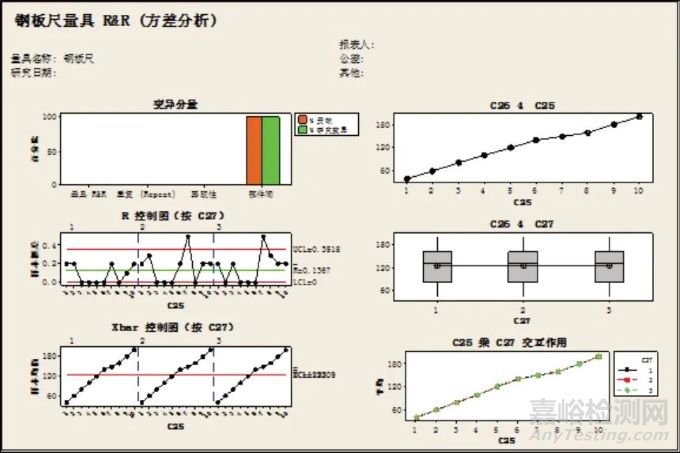

軍用飛機總裝階段存在的典型問題是測量環節薄弱,不會測、測不準,導致部分失效發生時找不到原因或測量數據無法有效分析裝配過程狀態、過程能力以及監控過程變化,因此,測量系統分析(4.01 MSA)是保證測量數據及結論有效性的基礎。發動機安裝需要測量的特性參數主要有擰緊力矩、關鍵間隙、階差等,測量過程所用到的測量方法、軟硬件以及測量人員的集合稱為測量系統。MAFA-APQP 要求CP 中的KCS 都應做測量系統分析。MSA 通常使用數理統計和圖表的方法對測量系統的分辨率和誤差進行分析,以評估被測參數的可接受性。以發動機間隙測量常用量具鋼板尺和千分墊為例,GR&R 方差分析如圖7~圖8 所示,可以看出:%SV 均小于10%且可區分數均大于4,表示測量系統可接受,測量數據可用。

圖7 鋼板尺方差分析

Fig.7 Analysis of variance of steel ruler

圖8 千分墊方差分析

Fig.8 Analysis of variance of feeler gauge

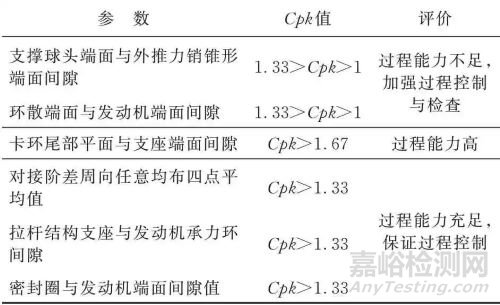

初始過程能力研究常用方法是統計過程控制(4.02 SPC),通過控制圖對發動機安裝CP 中確定的KCS 進行測定,并計算過程能力指數(Cpk 或Ppk)。建立過程能力的典型數量是25 個,對于軍用航空產品而言可適當降低,且過程能力穩定才能計算Cpk,TS16949 要求Cpk≥1.33,過程不穩定則 需 要 計 算Ppk,要 求Ppk≥1.67。MAFAAPQP 要求只有測量系統合格,即測量系統帶來的變差對整體變差影響很小時,才能進行SPC 研究,且在提交顧客代表制定的所有特殊特性前,必須確定初始過程能力是可接受的。以支承球頭端面與內推力銷錐形端面間隙Cpk 計算為例,如圖9 所示,可以看出:Cpk>1.67,過程能力高。其余特性參數Cpk 計算結果如表4所示。

圖9 間隙測量值過程能力分析

Fig.9 Capability analysis of gap measurements

表4 部分特性參數Cpk 值

Table 4 Cpk value of some characteristic parameters

2.4 以生產件批準程序為輸出

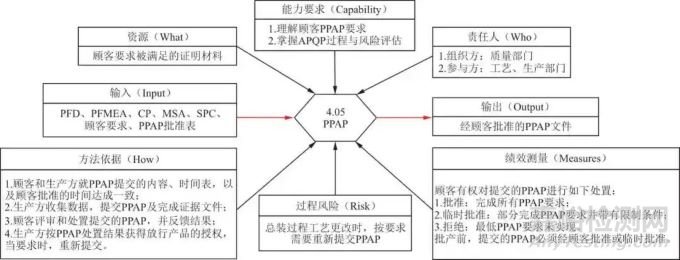

目前,軍用航空產品暫無完整的生產件批準要求,一般通過合同或技術協議約定過程文件和樣件提交條件,而生產件批準程序(4.05 PPAP)可改變這種模式。PPAP 是顧客對供方過程的控制管理模式,是MAFA-APQP 的 必 然 且 核 心 輸出,其作用是規定生產件批準的一般要求,確定生產節拍下有持續穩定執行顧客所有要求的生產能力。PPAP 是所有MAFA-APQP 關鍵要素過程資料的集合,生產方應根據顧客的要求提交PPAP 文件包,包含規定要求被滿足的證據,顧客則使用PPAP 批準表格(參考AS9145)評審提交的PPAP。若PPAP 沒有獲得顧客批準,則不能進行批量生產。以某型發動機安裝為例,當工藝流程再次變更后,需要重新提交PPAP,具體取決于變更性質,參考AS9102。PPAP 過程方法與要求如圖10 所示。

圖10 軍用飛機總裝PPAP 過程方法與要求

Fig.10 PPAP process methods and requirements of MAFA-APQP

通過在某型航空發動機安裝工藝流程優化、管理過程中應用MAFA-APQP 方法,主要解決了單次單發安裝周期長、過程需要反復拆裝的問題。經多架次驗證,發動機安裝周期平均降低61.3%,質量問題發生率平均降低50%;過程中,促進供應商改進與發動機安裝相配合的環形散熱器質量,使發動機一次對合成功率平均提升62.5%。

3.結論

(1)本文提出一種適用于軍用飛機總裝階段的產品質量先期策劃流程的應用指南(MAFAAPQP),并結合航空發動機安裝項目進行實例分析,驗證了MAFA-APQP 的可行性和有效性。

(2)以MAFA-APQP 為核心的質量保證模式體現了風險預防與過程管控在工藝生產流程中的深度融合,面向全過程構建一套體系、流程和標準,對防止軍用飛機總裝階段潛在質量問題的發生以及滿足并超越顧客要求的生產效率有著積極作用。