您當(dāng)前的位置:檢測資訊 > 科研開發(fā)

嘉峪檢測網(wǎng) 2021-05-26 08:36

FCBGA(Flip ChipBall Grid Array)是倒裝芯片球柵格陣列封裝的簡稱,其內(nèi)部結(jié)構(gòu)如圖1所示。FCBGA的優(yōu)點在于可以很好地解決電磁兼容(EMC)與電磁干擾(EMI)問題、提高I/O的密度、強化芯片散熱的能力、大幅提高芯片在高速運行時的穩(wěn)定性,因而成為目前圖形加速芯片最主要的封裝格式。

圖1 FCBGA封裝

隨著集成電路技術(shù)和失效分析技術(shù)的飛速發(fā)展,我們對FCBGA封裝集成電路的失效機理也有了更深的認識。接下來對FCBGA封裝集成電路常見的失效機理結(jié)合案例給出簡要介紹。

一、失效機理

1. 芯片開裂

芯片中存在大量的電源、地和I/O端口等金屬化布線,當(dāng)器件的芯片開裂時,芯片的裂縫和錯位會造成電源、地和I/O端口發(fā)生短路、開路等問題,從而導(dǎo)致器件失效。掃描聲學(xué)顯微鏡可以無損地探測出芯片是否存在開裂。

2. 內(nèi)部粘接界面分層

器件內(nèi)部粘接界面分層可能會導(dǎo)致內(nèi)部微焊點斷裂,造成器件開路失效。當(dāng)器件在儲存、運輸?shù)冗^程中潮敏管控不當(dāng),使器件受潮進水時,水在回流焊的過程中會產(chǎn)生爆米花效應(yīng),導(dǎo)致內(nèi)部粘接界面分層,造成內(nèi)部微焊點撕裂斷開,從而導(dǎo)致器件開路失效。掃描聲學(xué)顯微鏡可以迅速診斷內(nèi)部粘接界面分層的失效機理。

3. 內(nèi)部微焊點重熔短路

內(nèi)部微焊點是端口在芯片與基板之間的電連接。當(dāng)器件粘接界面分層時,內(nèi)部微焊點在回流焊的過程中熔融,會脫離下填料的束縛而發(fā)生重熔,造成芯片不同的端口橋連,從而導(dǎo)致器件短路失效。X射線透視系統(tǒng)可以無損地觀察內(nèi)部微焊點重熔形貌,切片檢查則可以將微焊點重熔填充下填料界面導(dǎo)致橋連的形貌完整地展現(xiàn)出來,從而進一步確定器件的失效原因。

4. 過電應(yīng)力

器件端口由于過電應(yīng)力可能導(dǎo)致芯片燒毀失效。當(dāng)器件端口引入過電應(yīng)力時,芯片中晶體管、電容和金屬化承受的電流、電壓或功率超過其極限工作數(shù)值,則有可能導(dǎo)致不可逆的物理損傷造成器件失效。通過熱激光激發(fā)顯微鏡和光發(fā)射顯微鏡可以對該種失效機理進行精準(zhǔn)定位,結(jié)合掃描電子顯微鏡,能夠?qū)⑿酒械奈锢頁p傷形貌清晰地展現(xiàn)出來。

二、案例分析

1. 芯片開裂案例

某廠的FPGA采用FCBGA封裝,裝機后測試時發(fā)現(xiàn)電源對地出現(xiàn)短路故障。對器件進行聲學(xué)掃描檢查發(fā)現(xiàn)器件芯片區(qū)域存在異常形貌,如圖2(a)所示。器件開封觀察到芯片存在貫穿性開裂,如圖2(b)所示。器件芯片由于貫穿性開裂,造成多個電源端口對地短路失效。

(a)聲學(xué)掃描顯微形貌

(b)芯片開封形貌

圖2 機械應(yīng)力導(dǎo)致芯片開裂形貌

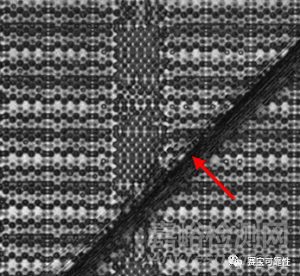

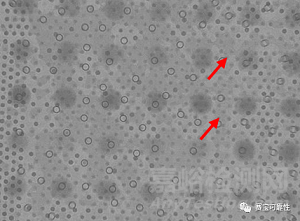

2. 內(nèi)部微焊點重熔短路案例

某廠的FPGA裝機發(fā)現(xiàn)器件電源與地之間存在短路故障。對器件進行X射線檢查,可見內(nèi)部微焊點存在明顯異常,如圖3(a)所示,對器件進行切片檢查,內(nèi)部可見焊料大面積重熔導(dǎo)致橋連,如圖3(b)所示。器件由于焊料熔融并填充分層界面導(dǎo)致凸點橋連,造成多個電源和I/O端口對地短路失效。

(a)內(nèi)部微焊點重熔X-Ray形貌

(b)內(nèi)部微焊點重熔形貌

圖3 內(nèi)部微焊點重熔形貌

三、總結(jié)

本文對FCBGA封裝集成電路常見的失效機理給出了簡要介紹,具體總結(jié)如下表所示。結(jié)合案例分析,可以更清楚地認識到各種失效機理對FCBGA封裝集成電路造成的影響。我們通過X射線透視系統(tǒng)、掃描聲學(xué)顯微鏡等精密儀器,可以將存在芯片開裂、內(nèi)部粘接界面分層、內(nèi)部微焊點重熔短路等失效機理的器件進行鑒定,從而進一步提高FCBGA封裝集成電路的可靠性。

|

失效機理 |

失效定位方案 |

|

芯片開裂 |

掃描聲學(xué)顯微鏡 |

|

內(nèi)部粘接界面分層 |

掃描聲學(xué)顯微鏡 |

|

內(nèi)部微焊點重熔短路 |

X射線透視系統(tǒng)、切片檢查 |

|

過電應(yīng)力 |

熱激光激發(fā)顯微鏡、光發(fā)射顯微鏡、 |

|

掃描電子顯微鏡 |

來源:Internet