您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-09-08 08:28

一、軟膠囊生產工藝概述

軟膠囊是一種將液體、半固體或固體藥物封裝于軟質囊殼中的劑型,主要材料包括明膠、甘油及其他適宜輔料。該劑型具有劑量準確、掩蓋異味、生物利用度高和穩定性好等特點,廣泛應用于醫藥和保健品領域。完整的軟膠囊生產工藝涵蓋化膠、配料、壓丸與干燥四大關鍵工序,每一環節都需嚴格控制技術參數,以保證最終產品的質量穩定和較高的成品率。

二、化膠工序的核心

2.1 明膠配比控制

明膠、甘油和水是制備軟膠囊膠皮的主要原料。一般來說,明膠與甘油的比例在 1:0.4 - 1:0.6 之間較為常見。甘油作為增塑劑,可調節膠皮的柔韌性。若甘油用量過少,膠皮會過硬,在壓丸過程中易破裂;若甘油用量過多,膠皮則會過軟,影響軟膠囊的成型和穩定性。明膠與水的比例通常控制在 1:1 - 1:1.4,水的用量會影響膠液的粘度和后續干燥工序。

不同類型的軟膠囊,如普通軟膠囊、腸溶軟膠囊等,對原料比例可能有特殊要求。以腸溶軟膠囊為例,可能需要在膠液中添加腸溶材料,如腸溶型丙烯酸樹脂,此時明膠、甘油、水以及腸溶材料之間的比例需經過嚴格的試驗和優化確定,以確保軟膠囊既具有良好的腸溶特性,又能保證膠皮的物理性能符合生產要求。

2.2 膠液粘度管理

膠液粘度是化膠工序中的一個重要指標。粘度合適的膠液在壓丸過程中能夠順利地形成均勻的膠皮,保證軟膠囊的質量。膠液粘度主要受明膠的種類和質量、化膠溫度、化膠時間以及原料比例等因素影響。

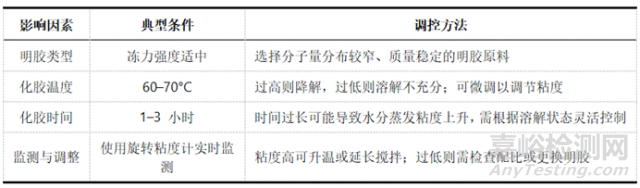

不同等級和來源的明膠,其分子量分布和分子結構存在差異,從而導致膠液粘度不同。一般而言,選用凍力強度適中的明膠,有助于獲得理想的膠液粘度。化膠溫度通常控制在 60 - 70°C,在此溫度范圍內,明膠能夠充分溶解,且不會因溫度過高導致分子降解,影響膠液質量。化膠時間一般為 1 - 3 小時,具體時間需根據設備性能、膠液量以及明膠的溶解情況進行調整。

表1:膠液粘度影響因素及調控措施

在實際生產中,可通過旋轉粘度計等儀器實時監測膠液粘度。若膠液粘度過高,可適當提高溫度或延長攪拌時間,促進明膠進一步溶解;若粘度過低,可能是明膠質量問題或原料比例不當,需重新調整原料比例或更換明膠。例如,當發現膠液粘度過高,影響膠液輸送和壓丸時,可將化膠溫度從 60°C 緩慢提升至 65°C,同時加強攪拌,觀察粘度變化,直至達到合適的粘度范圍。

2.3 脫氣泡操作

新溶化的膠液中往往含有大量氣泡,這些氣泡若不及時去除,會在膠皮中形成空洞或孔隙,影響軟膠囊的外觀和質量,甚至可能導致內容物泄漏。

在真空脫氣過程中,真空度一般控制在 -0.07MPa 至 -0.08MPa。當開啟真空泵后,膠液中的氣泡在負壓作用下逐漸逸出。在操作初期,大量氣泡會迅速從膠液中翻滾釋放,此時需密切關注膠液狀態,及時卸壓,防止膠液被抽到真空泵中,損壞設備。隨著脫氣的進行,當膠液表面不再有明顯氣泡釋放,呈現出蜂窩狀流動時,表明脫氣基本完成,可停止抽真空。但抽真空時間不宜過長,否則膠液會大量失水,導致粘度增大,影響后續壓丸操作。例如,在某批次膠液脫氣過程中,當真空度達到 -0.075MPa 時,膠液中氣泡大量涌出,持續約 15 分鐘后,氣泡釋放速度明顯減慢,膠液表面開始呈現蜂窩狀,此時停止抽真空,膠液脫氣效果良好,后續壓丸生產順利進行。

三、配料工序

3.1 內容物均勻性控制

軟膠囊內容物包括油溶液、混懸液或固體粉末,均勻性是防止沉降與裝量差異的關鍵。混懸液中固體藥物應過100-200目篩,確保顆粒度不大于100μm,避免顆粒嵌入接縫導致漏油。內容物粘度宜控制在500–2000 mPa·S,過低易擴散泄漏,過高則注液困難。

內容物制備常使用膠體磨進行均質,轉速一般設為3200轉/分,使顆粒細度達到20–70微米。混懸體系需添加助懸劑以提升穩定性,油狀介質常用油蠟混合物,非油狀介質則多用PEG4000或PEG6000。

3.2 酸堿度調控

內容物pH值對囊殼穩定性影響顯著,應控制在3.8–7.0之間。pH低于3.8易引起明膠水解泄漏,高于7.0則可能導致明膠變性影響溶出。尤其對中藥提取物等復雜體系,需仔細測定與調節pH。

常用緩沖系統包括檸檬酸-檸檬酸鈉和磷酸氫二鈉-磷酸二氫鈉。同時應避免內容物含醛類成分,防止明膠變性;也應避免含低分子量水溶性或揮發性有機物如乙醇、丙酮等,以免滲透囊壁導致膠囊軟化或變形。

3.3 助懸劑的應用策略

對于混懸型內容物,助懸劑的選擇至關重要。常用的助懸劑包括蜂蠟、氫化植物油、單硬脂酸鋁和聚乙烯吡咯烷酮等。助懸劑的使用濃度需要根據具體配方通過試驗確定,經驗參考范圍:油蠟混合物一般為10%-30%;PEG類助懸劑濃度為1%-15%。

助懸效果可通過沉降比評估,優良的助懸體系應具有良好的物理穩定性。Zeta電位是另一個重要指標,絕對值大于30mV表明體系處于相對穩定狀態。

表2:助懸劑應用經驗參考

四、壓丸工序的精密控制

4.1 膠皮厚度調控

壓丸是軟膠囊成型核心環節,膠皮厚度直接影響密封性與強度。標準厚度控制在0.7–0.8mm,均勻性誤差不超過±0.02mm。膠皮過薄易漏油,過厚則影響釋放與口感。

膠皮厚度通過膠盒出料口與膠皮輪間隙調節,該間隙需保持平行以確保厚度一致。膠盒液位也需穩定,避免膠皮粘結。現代壓丸機采用獨立變頻調速系統,可根據膠液質量實時調整膠皮輪轉速,保證厚度穩定。

4.2 溫度控制策略

壓丸過程需控制三類溫度:膠盒或輸膠管55-60°C、噴體35-40°C(或45°C左右)、冷卻鼓17-20°C。噴體溫度尤其關鍵,影響兩片膠皮的融合質量。溫度過低接縫不牢,過高則膠皮過軟易變形。

新型壓丸機采用油浴式電加熱噴體,溫度波動不超過0.1°C,有效解決大小頭、假合縫等問題。精準控溫還可優化膠皮厚度,節省明膠用量。

4.3 裝量穩定性保障

裝量精度是重要質量指標,優質設備可達±1%以內。裝量穩定性受供料泵精度、藥液粘度和氣泡情況影響。供料泵需定期檢查,藥液應脫氣處理。

裝量不穩的原因包括噴體堵塞、注料時間不準確、膠皮合縫不嚴或料泵密封問題。需要系統排查和解決。

4.4 模具設計與維護

模具質量直接影響膠囊接縫質量,模具壽命取決于材料硬度及表面處理工藝。優質模具采用合金材料加上表面噴砂和氧凈化處理,保證表面光潔無毛刺、硬度高壽命長。

模具的維護很重要,新模具需要進行適當的預處理(如噴砂處理的除外),防止粘連。模具壓力需要根據模具使用情況調整:新模具臺階深,壓力可適當減小;隨著使用時間延長,臺階變淺需要適當增加壓力,以保證接縫牢固。

表3:壓丸工序工藝參數控制標準

五、干燥工序的工藝優化

5.1 干燥動力學基礎

軟膠囊干燥是一個水分遷移過程,涉及膠囊表面水分蒸發和內部水分向表面擴散的雙重機制。剛壓制的軟膠囊含水量約為30-40%,需要通過干燥降至8-12%才能保證穩定性和崩解性能。干燥過程需遵循"先低溫低濕定型,再高溫低濕強化"的原則,避免干燥過快導致表面結皮而內部水分無法逸出。

5.2 現代干燥技術應用

傳統托盤干燥勞動強度大、時間長(16–30小時)、均勻性差。現代滾動風干技術采用轉籠式系統,在相對密閉空間中通過循環風干燥,顯著提高效率與均勻性。

先進干燥系統一般采用多節轉籠設計,通過PLC程序分階段控制干燥過程:定形、預干和終干。該系統可顯著提高干燥效率,節省人力和占地空間,將干燥時間縮短至8–14小時。

5.3 干燥工藝參數優化

干燥環境參數需精確控制:壓丸間溫度20–25°C,最高不超28°C,濕度30–50%;干燥間需要控制適宜的溫濕度條件。干燥時間和具體參數需要根據產品特性和環境條件進行調整,不可一概而論。

分階段干燥工藝可顯著提升質量:先適當溫濕度定型,再調整條件強化干燥。該策略既可防表面結皮,又保障內部水分充分擴散,減少膠囊變形與開裂。

表4:軟膠囊兩步干燥工藝參數優化

六、小結

軟膠囊生產工藝是一個復雜系統工程,涉及化膠、配料、壓丸和干燥四大關鍵工序的精密控制。未來軟膠囊生產工藝發展將趨向于智能化監控和一體化設備方向。基于PLC控制的智能化壓丸機和干燥機能夠實時監測和調整工藝參數,大大提高生產效率和產品一致性。新型化膠設備采用多單元獨立操作模式,顯著提高化膠效果和膠囊質量。綠色環保生產工藝也是未來發展方向,包括明膠替代材料的開發、節水型干燥技術的應用等。

參考文獻:

[1]李燕, 李猛, 李靜,等. 一種淀粉基軟膠囊及其制備方法PP. 中國專利: CN202510193038.3, 2025-05-13.

[2]周文杰, 陳彪, 黎榮, 等. 一種金剛藤軟膠囊及內容物防粘壁的制備方法PP. 中國專利: CN202510684308.0, 2025-08-26.

[3]崔雙同. 關于軟膠囊生產工藝的關鍵問題分析EB/OLEB/OL.

[4]王志剛, 劉依寬, 劉佳鑫. 軟膠囊制劑的開發流程EB/OLEB/OL.

來源:Internet