您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-07-10 12:12

摘要:本文通過對比超聲波焊接與傳統壓接技術的原理、工藝參數、接頭性能及經濟性,系統性分析超聲波焊接在效率、能耗、材料適應性等方面的優勢,并結合汽車、電子等行業案例驗證其技術先進性,為制造業連接工藝選擇提供理論依據。

關鍵詞:傳統壓接、超聲波焊接、接觸工藝、大電流、新能源汽車

01引 言

1.1 研究背景

1.1.1 制造業對高效、環保連接技術的需求增長

隨著全球制造業尤其是中國制造業的快速發展,制造型企業對生產效率、產 品質量和成本控制的把關越來越嚴格,環保法規的日益嚴格和公眾環保意識的提 高,迫使制造業尋求更加環保的連接技術,傳統的連接方式如激光焊接或者傳統 壓接存在著產生刺激性氣味以及高功耗、效率不高等問題,所以制造行業對高效、 環保的連接技術需求正在變得越來越高。

1.1.2 傳統壓接技術在高分子材料、薄壁構件中的局限性

傳統壓接技術通過機械壓力使連接件之間產生塑性變形形成機械互鎖,需要 使產品發生機械形變,常作用于導電金屬的連接,如線纜和端子的連接,端子和 端子的鉚接等,但因為壓接時需要承受較大的壓力,并且需要壓接產品具有一定 的形變,所以對高分子材料如塑料、復合材料等難以通過塑性變形實現連接。目 前越來越多主機廠推行輕量化鋁線連接方案,但鋁導線在壓接過程中鋁材脆性較 高,易產生微裂紋,并且長期可靠性不足,如特斯拉的部分低壓線束,還需要定 期進行維護。 在薄壁構件連接時,壓接容易造成薄壁結構的變形、破裂、或者 穿孔等風險。另外,在機械擠壓時還是存在縫隙,不能滿足產品的氣密性能.

1.2 研究意義:超聲波焊接為綠色制造提供新解決方案

超聲波焊接技術利用高頻振動能量實現材料的連接,具有能耗低、連接強度 高、材料適應性強等顯著優勢,且超聲波焊接技術在焊接過程中不會產生刺激性 氣體,對環境和操作人員的健康影響較小。本文主要闡述超聲波焊接和壓接的工 藝特點,讓制造型企業在連接方式上提供科學,精確的依據,為制造業提供綠色 制造的新方案。

02 技術原理對比

2.1 超聲波焊接原理

超聲波焊接原理是通過發生器將普通50/60Hz的電頻轉變成15KHz或40KHz 的高頻電能,供應給換能器,換能器通過壓電效應將電能轉換成高頻機 械振動能,變幅桿將高頻機械能放大并傳至超聲波焊接機的焊頭。振動通過焊頭 傳遞到需要焊接的兩個金屬表面,兩個金屬表面相互摩擦形成熱能使金屬熔化, 在短暫的壓力下可以使熔化物在粘合面固化時產生強分子鍵,最終形成金屬分子 層之間的熔合,整個周期通常是不到一秒種便完成,隨著振動停止、溫度降低, 熔融材料冷卻固化,形成牢固的冶金結合,實現焊接目的 。

典型設備:

發生器:將市電(50/60Hz)轉換為高頻電信號(通常為15kHz-40kHz), 為換能器提供能量

換能器:利用壓電陶瓷的逆壓電效應,將高頻電能轉換為機械振動。

焊頭: 將調幅后的振動傳遞到工件表面,直接接觸并施加壓力。

2.2 傳統壓接原理 傳統壓接主要依靠機械壓力使金屬發生塑性變形從而形成機械互鎖結構來 實現連接。像冷壓接和鉚接,通過專門的壓接工具(如壓接鉗,壓接機,壓接 模具)對導電端子施加壓力,金屬材料在壓力的作用下發生塑性流動與被連接材 質相互填充擠壓,形成機械咬合,實現與被連接材料形成緊密的接觸,從而達到 電氣連接和機械連接的目的。上述過程主要依賴導電端子的形變,所以不適用于 高分子材料

2.3 對比結論

通過對兩種壓接方式的分析,超聲波焊接通過高頻振動使金屬熔化,形成金 屬分子層之間的熔合,具有能量集中,焊接速度快,材料適應性強,可確保新能 源汽車電纜導體和端子形成一個整體,接觸電阻低,抗疲勞性能更優等優點; 而傳統壓接主要依靠機械壓力使金屬發生塑性變形從而形成機械互鎖結構來實 現連接,具有工藝簡單、操作方便等優點,但在高分子材料和薄壁構件的連接中 存在一定的局限性。

03工藝優勢分析

3.1 能量效率

超聲波焊接在能量效率利用方面具有顯著優勢。由于超聲波焊接利用高頻振 動直接作用于焊接區域,引發分子之間摩擦生熱,因此能耗轉換率更高,減少了 能量的損失,且整個焊接可以在極短的時間內完成(0.5-2秒/焊點),減少了總 能耗,相比之下,傳統壓接需要持續大電流或液壓驅動,能耗較高(典型能耗2-5kW)。

3.2 材料適應性

3.2.1 熱塑性塑料

超聲波焊接還擁有良好的材料適應性。因為超聲波焊接的原理是利用高頻振 動能量能夠作用于材料分子,使材料局部熔融并形成冶金結合,除了金屬材料外, 超聲波焊接能夠連接多種高分子材料,包括多種熱塑性塑料,主要用來實現產品 的密封連接,其密封性能可以達到IP67等級。

3.2.2 異種金屬

超聲波焊接除了適配同種金屬焊接外,在特定的異種金屬焊接也表現出良好 的連接性能,在新能源汽車電池以及新能源汽車輕量化中提供了新的技術思路, 其原理為通過高頻振動破除鋁表面氧化膜(Al?O?,厚度2-5μm),使銅鋁原 子直接接觸,形成CuAl?金屬間化合物層(厚度≤1μm),接頭導電率達母材85%, 抗拉強度≥80MPa。,避免了傳統壓接所需要的鎳過渡層。

3.2.3 壓接局限:

相比之下,傳統壓接主要適用于機械連接,難以克服高分子材料和異種金屬 之間的物理和化學特性,所以只適用于導電金屬之間的連接[3]。

3.3 接頭性能

3.3.1 抗拉強度:

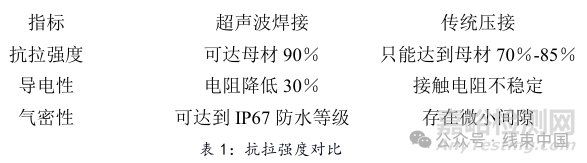

超聲波焊接接頭達母材強度90%,傳統壓接僅70%-85% 抗疲勞性能:在10Hz 振動測試中,超聲波焊接接頭疲勞壽命達10? 次循 環無斷裂,傳統壓接接頭在5×10? 次循環后出現裂紋。

3.3.2 導電性

超聲波焊接通過高頻振動并在一定壓力下使兩個被焊接材質摩擦生熱,使焊 接材質表面達到非熔融狀態的塑性狀態,在此過程中,可以有效的清除焊接表面 異物和氧化膜(如銅的Cu?O、鋁的Al?O?),使被焊接材質中的結晶金屬原子直接接觸,原子間通過擴散形成金屬鍵,兩個接頭界面幾乎無間隙,無額外界面電阻。

壓接是通過機械壓力使金屬塑性變形,壓接材質之間雖然進行了機械咬合, 但是其本身還可能存在氧化膜層或者微小的間隙,氧化層會增加材質本身的接觸 電阻,間隙則會造成電流在傳輸過程中需要多點跳躍傳導,使接觸電阻不穩定, 而且隨著壓接材質的微動腐蝕和材料蠕變,氧化等,存在長期不可靠性。

注:測試條件:250A電流 通電1.5h,斷電0.5h,共100輪 測試樣件:70mm2Cu壓接、70mm2Cu焊接 測試結果:初始壓接電阻約為焊接電阻的2倍,且整個測試過程中,壓接電阻隨著測試時間 的增加,壓接電阻不斷增大,超聲波電阻表現非常穩定,測試前后焊接電阻沒有明顯變化。

3.3.3 對熱塑性材料的焊接

超聲波焊接通過摩擦生熱,使熱塑性材料局部熔融結合,塑料如ABS、PC、 尼龍可以完全結合,部分金屬材質也可形成冶金如鋰電池極耳焊接,可達到IP67 的防水等級,而壓接時通過壓合或者鉚壓,使材料變性進行物理咬合,但通常存 在間隙,無法保證產品的氣密性,通常需要采用其他輔助如密封圈,熱縮套管, 打膠等。

3.4 經濟性分析

設備從經濟性角度來看,超聲波焊接與傳統壓接在設備成本和綜合成本方面 存在結構性差異。雖然超聲波焊接設備的初始投資較高,約高出傳統壓接設備20%-30%,但從長期運行和維護成本來看,超聲波焊接更具優勢。

首先,超聲波焊接設備的維護成本較低。超聲波焊接主要依靠高頻振動使使 焊接材料相互作用,只用提供一定的壓力使兩個材料能夠粘連即可,避免了應力 集中,焊頭壽命高達10萬次,但是傳統壓接依靠機械壓力相互作用,在大壓力 (50-100KN)的作用下,磨具刃口易磨損,為保證壓接質量,每壓接1萬次就 需要對壓接刀模進行更換。

其次,超聲波焊接在生產效率方面的優勢也有助于降低生產成本。由于超聲 波焊接速度快、能耗低,自動化程度更高,可以顯著提高生產效率,降低生產成本。

在生產質量可靠性方面,超聲波焊接也具有顯著優勢,超聲波焊接在參數調 整完畢以后受產品狀態形象小,產品良品率更高,接觸電阻低,焊接后氧化風險 低,壓接更加依賴壓接刀模的精度和員工的操作規范,壓接不良的風險更高,且 超聲波焊接的產品在振動、熱循環、老化以后的性能表現更加優秀。

04 行業應用案例

4.1 新能源汽車線束連接

在新能源汽車行業日益增長的大電流大電壓需求下,超聲波焊接憑借其優秀 的接觸電阻,穩定的老化性能,在新能源汽車線束中得到了廣泛的應用,如充電 座,充電槍,高壓連接器等,除了銅線和銅端子的焊接外,為了適配整車輕量化 的需求,現在鋁線和銅端子異種金屬的焊接需求也越來越多,目前,超聲波焊接 已廣泛應用于95/120/150銅線與銅端子以及95/120/150/200/250鋁線與銅端子的 連接,通過優化連接方式為超聲波焊接,載流已經從250A到500A甚至600A的提升,真正的實現了充電5分鐘,行駛400公里的跨越。因此,電動汽車高壓 線束超聲波焊接工藝的開發就有著重要的意義。

4.2 電子鎖產品工程塑料焊接

除了在金屬方面的應用,超聲波焊接還應用在塑料連接中,例如精密元器件 電機鎖,外殼使用工程尼龍塑料,在應用超聲波焊接之前,電機鎖采用的都是密 封墊或者打膠方案,產品裝配復雜,成本較高,后面引入了超聲波焊接工藝,在 焊接過程中,超聲波焊接能夠精確控制焊接能量和時間,確保焊接部位的塑料充 分熔融,形成牢固的連接。同時,由于焊接時間短,不會對電子鎖內部的電子元 件造成熱影響,保證了產品的性能與外觀,使產品組裝更加方便,外觀也更加精致。

05 局限性討論

超聲波焊接雖然在很多場景的應用都十分出色,但是也有局限性,超聲波焊 接的原理限制其依賴材料局部熔融來實現分子層的擴散,在金屬方面,高硬度材 料高熔點金屬(如剛>600℃)焊接比較困難,無法在焊接面形成熔融狀態行程 有效的結合,在塑料方面,也會有熱固性塑料,也因無法形成熔融的狀態而只是 形成機械鑲嵌,有些塑料雖然能形成熔融狀態,但是因為熔融狀態的差異,無法 形成有效的融合,對與某些脆性材料(如陶瓷)在焊接過程中會有開裂風險。

超聲波焊接還受到焊接材質厚度的影響,一般金屬件厚度要小于等于5mm, 塑料件厚度要小于等于10mm,超過此范圍時,超聲波焊接的能量就會衰減,每 增加1mm,能量損失15%-20%,導致焊接材料表面能量不足,導致焊接不充分, 影響載流能力。且超聲波焊接對焊接平面平面度要求較高,在平面有高度差時, 能量傳遞不均可能也會導致虛焊或者局部過熱。影響到焊接性能,且受到焊頭形 狀的限制不能對三維或其他復雜結構進行焊接。

06 結論與展望

6.1 結論

超聲波焊接通過其獨特的高頻振動摩擦生熱實現局部熔融分子冶金結合原 理和顯著的高效、環保、精準,高良品率、低應力、高密封性,易自動化的工藝 優勢,正成為推動現代高端制造升級的核心連接技術,完美契合輕量化、微型化 制造需求。其在輕質材料連接、精密元件加工、自動化生產等方面的表現,不僅 解決了傳統壓接的精度不足、材料局限等問題,更推動了產品設計從“妥協于連 接工藝” 向“釋放材料潛力” 的轉變。隨著新能源汽車、消費電子、航空航天等 領域對“輕量+ 精密” 的需求持續升級,超聲波焊接有望從“優勢技術” 發展 為“標配技術”,成為支撐高端制造的核心連接方案。

6.2 未來趨勢

智能超聲焊接(AI參數自適應) 智能化升級:融合AI 算法的智能超聲波焊接機,可實時監測焊接壓力、振 幅、溫度等參數,自動調整工藝參數(如針對不同批次材料的參數自學習),預 計2025 年智能設備滲透率達60%。

材料與結構創新:開發適用于高溫、高壓環境的超聲焊接工藝,突破鋼、鈦 合金等難焊材料限制;研究三維曲面焊接技術,滿足航空航天復雜結構件連接需 求。

綠色制造深化:結合能量回收技術(如將振動余能轉化為電能),進一步降 低能耗;探索無涂層焊頭技術,避免焊接過程中的二次污染。

來源:Internet