您當前的位置:檢測資訊 > 檢測案例

嘉峪檢測網 2025-06-05 16:04

在精密制造領域,即便是看似微不足道的裝配開裂問題,每一個細微的缺陷都可能成為產品質量與安全的重大隱患,造成千萬級的損失。

我們發現某沖壓銅帶沖壓過后鍍錫,在裝配過程中發現有端子開裂,開裂具有偶發無規律性。這起看似尋常的故障,背后卻牽扯出軋制工序中潛在的重大隱患。

本文將帶您深入剖析這一案例,從裝配偶發開裂現象出發,逐步揭開料帶次表面分層缺陷的真相,探討其背后的原因。

1.低倍觀察

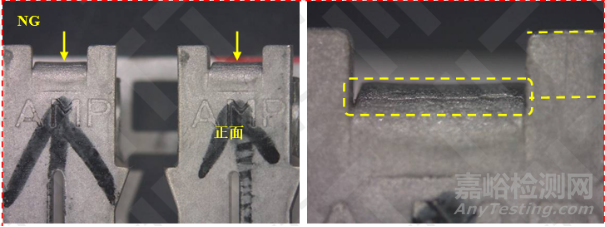

由圖可知,試樣NG裂縫位于端子中彎折部位,為彎折弧面中心位置附近,靠近端子正面,裂縫所在折彎部位為端子中彎折程度最嚴重位置。裂縫具有一定寬度以及縱深,裂縫邊緣可見層狀間隙分布。

2.表面分析

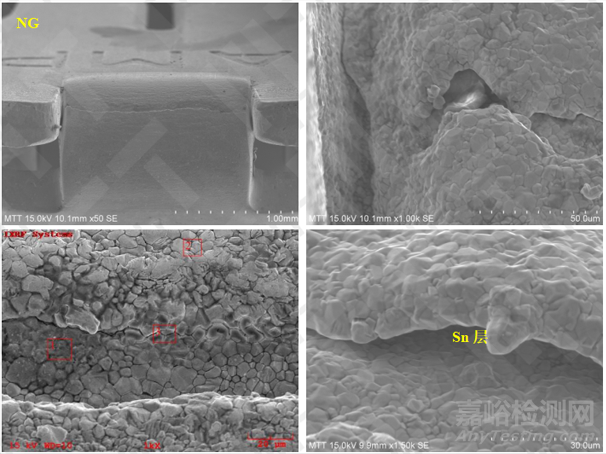

裂縫兩邊緣具有重合特征,且裂縫的層狀間隙內可見顆粒狀鍍錫分布,由此表明鍍錫前,此折彎部位已存在裂縫。裂縫邊緣輪廓重合,表明裂縫位置在折彎前是完好的,即裂縫為沖制時折彎導致。能譜分析可知,鍍層局部表面Zn含量偏高。

3.金相分析

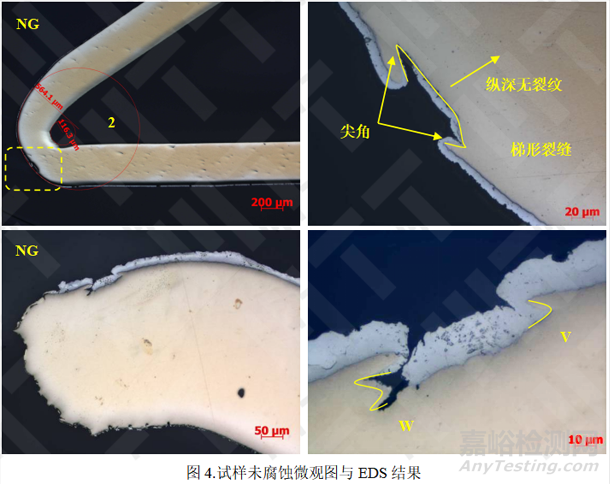

由圖可知,未彎折處未發現明顯分層等缺陷,在彎折處可見裂縫,裂縫呈梯形,梯形底部無裂紋延伸。鍍Sn前,裂縫已存在。另一彎折處裂縫可見“W”型尖角,“W”型尖角可見縫隙重合輪廓,表明此處裂縫尖角處被拉伸后,原層狀間隙張開。

圖5為試樣腐蝕后金相圖。由圖可知,基體金相可見孿晶分布,晶粒較細,晶粒均勻度較好。在彎折變形區域,可見晶粒被拉長,尖角區靠近外表面組織、基體芯部區域及未彎折區域晶粒仍呈等軸狀,即未發生較明顯的變形。

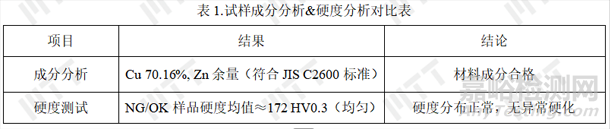

4.成分分析&硬度分析

表格1可知材料的化學成分符合JIS H3100-2018中C2600牌號化學成分要求,截面硬度分布較均勻。

5.彎折分析

取OK樣品沿線進行彎折處理,進行低倍觀察,如圖6。由圖可知,彎折拉伸面鍍錫層開裂,黃銅基體露出。為觀察基體是否開裂,需將試樣進行金相分析。

取OK樣品沿線進行彎折處理,進行低倍觀察,如圖6。由圖可知,彎折拉伸面鍍錫層開裂,黃銅基體露出。為觀察基體是否開裂,需將試樣進行金相分析。

6.討論與總結

研究認為,在塑性變形階段,銅及銅合金的晶粒內會發生滑移而形成臺階,晶粒取向、大小不同,畸變程度不一,就會形成不同的表面狀況,如光滑、褶皺與裂紋等。由裂縫邊緣輪廓可知,裂縫可部分重合,即裂縫屬于被外力拉開產生。金相可知,與梯形裂縫次表面晶粒發生明顯塑性變形相比,梯形裂縫尖角區靠近拉伸外表面組織晶粒未被明顯拉長,即未發生較明顯的塑性變形。裂縫次表面被拉開后,裂紋未向厚度方向進一步延伸以及彎折試驗均可證明材料具有較優異的抗拉伸塑性變形能力。NG試樣的彎折處組織存在分層缺陷,分層位于次表層,彎折過程中分層處首先斷裂。

綜上可知,該處缺陷為料帶表面存在深度壓傷,由于材料具有較優異的塑性,后續軋制變形時,料帶在壓傷處延伸,形成分層缺陷。

綜合以上分析可知,料帶次表面存在分層缺陷,是沖制時彎折處出現裂紋的主要原因。

來源:電子制造資訊站