1、研究的背景與問題

在新能源汽車生產中,動力電池、電機及其控制器以及電池安全防護裝置等均為特有的新技術新結構,車身結構中的下托盤等沖壓件,車內的高壓連接器等注塑件對高質量的異型彈簧鋼絲需求量大,而我國高質量的異型彈簧鋼絲仍然需要進口,大而不強成為我國異型彈簧鋼絲行業發展的明顯特征。同時,在基礎材料領域如果長期依賴國外進口,對國內制造業的穩定性非常不利,比亞迪等新能源汽車制造廠商面臨受制于國外產業鏈的窘境,危及整個新能源汽車行業穩定發展。異型彈簧鋼絲的整體開發和提升,從原材料制造水平的提高到中間熱處理技術等方面的改進與突破,對提高成品彈簧的耐疲勞性能、抗彈減等性能至關重要。

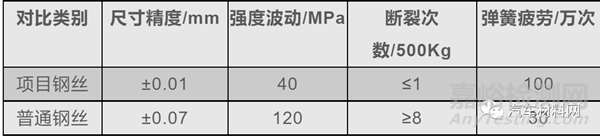

本項目新能源汽車用彈簧鋼絲與普通鋼絲主要參數對比

2、解決問題的思路與技術方案

1、總體思路:

目前,新能源汽車用異型彈簧鋼絲規格種類接近400余種,每種尺寸都有特定的角度和尺寸,形狀不一,批次起訂量小尺寸不固定是該類產品一大特點,尤其是定型試驗時訂單量只有幾十公斤,在軋制技術方面,直接軋制成型工藝是目前國際上通用的成型方式,該類軋制工藝在孔型設計時,同種規格需要4套以上的型輥,且不同規格的軋輥互不通用,各類規格難以通過一種孔型解決,企業生產成本過高,這也是目前軋制成型技術的國際技術難點,在此基礎上,項目組通過孔型設計的調整,將過程孔型設計分類統一,成品由固定模具保證尺寸精度,在高精密異型鋼絲生產技術方面實現了集成創新,達到國際先進水平,同時將生產成本降低10%左右,與國際技術相比,成本優勢明顯,產品質量穩定。

本項目涉及的鋼絲拉拔分為圓絲拉拔和異型絲拉拔,國內外如英國德國等現行通用工藝為酸洗磷皂化后進行拉拔,潤滑介質為鈣基或鈉基拉絲粉,缺點在于酸洗磷化污染嚴重,不能完全滿足環保要求,鋼絲存在局部“夾黃”進而引起后續繞制過程中斷裂,同時,異型鋼絲由于變形的不均勻性,表面極易劃傷,成型后直線度差,在油淬火工序依然難以調整至合格,針對上述行業難題,本項目避免了酸洗磷化,徹底解決了環保問題,通過拉拔結合的方式,均勻分配每道次變形量,保證了直線度。

2、技術方案:

階段1:對過程熱處理工藝及裝備進行優化,完成了鋼絲感應加熱水浴淬火熱處理及鋼絲清潔生產拉拔用涂層及其制備工藝的研發。

階段2:對鋼絲成型及熱處理整體工藝進行研發,對關鍵裝備進行升級,完成了用于卷制輕載荷模具彈簧的異型鋼絲的制備工藝開發和適用于工字輪平穩收放線的傳動裝置開發。

項目起始階段,國內金屬制品廠家所生產的輕載荷模具彈簧用異型鋼絲的截面主要為梯形。梯形鋼絲的截面設計難點在于:既要考慮梯形鋼絲在卷制過程中的受力均衡和變形預留量,還要保證卷制成彈簧后彈簧鋼絲的截面盡可能接近矩形,這樣才能保證彈簧具有最大的變形能。如果梯形鋼絲以軟態(退火態)交貨、卷制彈簧后再進行熱處理,則彈簧容易變形而產生廢品;如果梯形鋼絲經熱處理后以油淬火-回火態交貨,卷制彈簧時非常容易出現斷裂現象,導致卷簧失敗甚至損壞卷簧設備。針對上述現有技術中所存在的不足之處,開發了一種用于卷制輕載荷模具彈簧的異型鋼絲的制備工藝。本工藝通過對異型鋼絲的截面優化和對制備工藝的改進,大大提高了異型鋼絲的綜合力學性能,避免鋼絲表面劃傷、提高了鋼絲的表面質量,而且成本低、通用性強,為后續使用異型鋼絲來卷制輕載荷模具彈簧的彈簧制造企業提供了一種易卷制、品質高、廢品少的彈簧鋼絲材料。

3、主要創新性成果

1、構建了鋼絲生產模塊化組合技術,研發了通用性強的異型彈簧鋼絲的制備技術,解決了傳統彈簧鋼絲力學性能差、組織不穩定、疲勞壽命短等問題,實現了彈簧鋼絲尺寸精準控制和100萬次以上疲勞壽命的目標,達到了國際先進水平。

圖1 鋼絲生產模塊化組合技術

在鋼絲研發及中試、量產階段,鋼絲的成本及質量控制往往處于不穩定狀態,研發了鋼絲生產模塊化組合技術,如圖1所示。模塊化組合技術的應用,可以使鋼絲研發周期由1年以上降為2個月以內,產品合格率大幅提升至98%以上。相關發明專利1項:一種用于卷制輕載荷模具彈簧的異型鋼絲的制備工藝(專利號:ZL2019 1 0385346.0),一種適用于砂帶機的自動調偏裝置(專利號:ZL2017 1 0084094.9);行業標準1項:彈簧墊圈用梯形鋼絲 YB/T5319-2010;相關實用新型專利4項:一種梯形鋼絲進行拉伸試驗的夾持裝置(專利號:ZL2020 2 0156180.3),一種適用于梯形鋼絲拉伸試樣的手動刻畫標距裝置(專利號:ZL2020 2 0329925.1),一種適用于不同厚度扁鋼絲的彎曲試驗裝置(專利號:ZL2020 2 1455632.4)。

圖2 不同異型彈簧鋼絲實物圖

研發了用于卷制輕載荷模具彈簧的異型鋼絲的制備工藝,分析最大變形量與截面形狀的關系,最終確定鋼絲的截面形狀采用仿梯形(圖2)。同時改進鋼絲的生產工藝,對模具制作、選料、過程軋制、成品軋制、熱處理、拉伸試驗等過程精準控制,選用優質鋼材,經過冷加工和熱處理后,將鋼絲硬度控制在HRC45-49,馬氏體級別小于等于2級,晶粒度大于等于10級。有效控制變形預留量、保證卷制成彈簧后鋼絲的截面比較接近矩形,使彈簧具有較大的變形能力。

表1 不同系列規格力學性能

表1為本項目SAE 9254V材質的部分不同系列規格試驗數據,抗拉強度取樣為每隔1米取樣30厘米長進行拉伸試驗,洛氏硬度為試樣端部磨平后,每隔4mm取點測量。

圖3為對應表1中樣品的H30規格bcc EBSD成像圖和晶粒尺寸,通過bcc EBSD數據和表1中包含規格的實際使用結果,得出結論:馬氏體的形狀,分布及大小,對彈簧鋼絲的性能影響至關重要,馬氏體晶粒尺寸差別越小,分布越均勻,最后綜合性能越好。

圖3 bcc EBSD成像圖和晶粒尺寸

圖 4 砂帶機及自動調偏裝置

發明了適用于砂帶機的自動調偏裝置(圖4),通過加裝傳感器在砂帶機的工作過程中來實時檢測環形砂帶圈運行狀態,自動調整調偏輥的上下擺動方向,解決了環形砂帶圈跑偏造成環形砂帶圈與機械零件的損壞,影響鋼絲表面質量的問題。

2、基于獲得鋼絲索氏體組織的熱處理技術,研發了一種鋼絲感應加熱水浴淬火熱處理工藝,解決了索氏體化時熱處理效率低、依賴于傳統介質重金屬鉛的行業難題,實現了鋼絲中間工序熱處理高效率、無污染的目標。

圖5為傳統工藝流程,圖6位本項目工藝流程,經過3年多的工藝試驗和生產實踐,已形成成熟的熱處理工藝參數,保證鋼絲產品質量的同時,生產效率提升30%,生產成本降低10%。

圖5 傳統工藝流程

圖6 本項目工藝流程

獲相關發明專利2項:一種鋼絲感應加熱水浴淬火熱處理工藝(專利號:ZL 2016 1 1096116.5);一種適用于工字輪平穩收放線的傳動裝置(專利號:ZL2020 1 0542683.9);國家標準1項:淬火-回火彈簧鋼絲 GB/T 18983-2017;論文:新型環保鋼絲熱處理生產線設計/冷卻速度對SAE 9254V 彈簧鋼相變規律的影響。

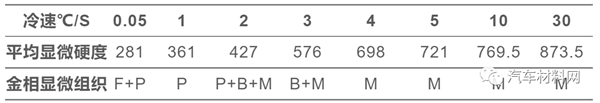

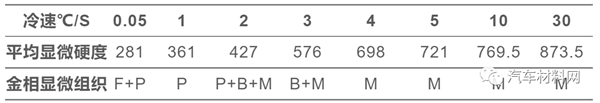

圖7 冷卻過程相變點測定工藝(圖中1至8冷速分別為0.05℃/S、1℃/S、2℃/S、3℃/S、4℃/S、5℃/S、10℃/S、30℃/S)

圖8 SAE 9254V材質的靜態CCT曲線(a:0.05℃/S;b:1℃/S;c:2℃/S;d:3℃/S;e:4℃/S;f:5℃/S;g:10℃/S;h:30℃/S )

圖7為本項目所使用原材料中的SAE 9254V材質的冷卻過程相變點測定工藝,圖8為對應的靜態CCT曲線,為了獲得更為貼近實際生產需要的SAE 9254V相變點溫度,在韓國浦項線材(φ9.0mm)上,截取φ4mm×10mm圓柱棒狀樣,利用DIL 805A型熱膨脹儀進行Ac1、Ac3、Ms、Mf 等相變點的測量,使用顯微硬度計對不同冷速下試樣的顯微硬度做統計,結合金相顯微組織照片,依據不同冷速下的溫度-膨脹量曲線,作出靜態CCT曲線。

表2 不同冷速下顯微硬度和金相

綜合不同冷卻速度下的顯微硬度、溫度-膨脹量曲線以及金相顯微組織照片,可得出表2。

圖9 水淬火槽體結構圖 圖10 水淬火槽安裝現場圖

建立了鋼絲熱處理生產線(圖9、圖10),采用工字輪式放線系統和水淬火系統,配套張力控制裝置。根據槽體液位控制的具體情況,采用簡單可靠的浮球閥自動控制純水添加,自動補償槽液的揮發損失,保證工作過程中槽體液面穩定。槽液溫度采用比例調節閥調節加熱和冷卻系統,溫度變化小,實現了鋼絲在線熱處理溫度的精確控制。

3、研發了新型拉拔用涂層和水基型切削液等綠色清潔技術,分別采用合成酯、非離子表面活性劑和水等環保材質,柔性配比,解決了鋼絲生產硼化、磷化等環境污染問題,實現了彈簧鋼絲清潔生產的目標。

鋼絲生產過程中需要進行拉拔、輥拉或軋制,拉拔前需要對鋼絲表面進行處理,在拉拔過程中,由于變形做功和摩擦做功產生的熱使鋼絲溫度升高,若潤滑及冷卻條件差,會造成鋼絲表面質量迅速下降,產品合格率將降低。獲相關發明專利2項:一種鋼絲清潔生產拉拔用涂層及其制備工藝(專利號:ZL 2017 1 0090270.X);一種金屬加工用水基型切削液及其配制方法(專利號:ZL 2014 1 0439789.0)。

4、應用情況與效果

項目完成了新能源汽車用異形彈簧鋼絲的研發及推廣活動,成為國內唯一一家具有新能源汽車用高端異型彈簧鋼絲生產能力的供應商,具備年產6500噸的產能,各種彈簧鋼絲產品銷往大連、東莞、慈溪、蘇州、寧波等多個省、市、自治區,在應用單位加工彈簧進行再銷售,近三年實現經濟產值5.21億元,利潤5840萬元,其他應用單位利用本技術生產的異型彈簧鋼絲,用于制造新能源汽車用彈簧并進行銷售,預估累計產生經濟效益23億元,為企業帶來顯著的經濟效益。主要應用情況如下:

主要應用單位情況表

目前我國新能源汽車用異型彈簧鋼絲絕大部分依賴進口,且進口渠道不暢,無論是價格還是交貨期上都受到國外廠商的制約。應用單位迫切需要有國內金屬制品生產廠家能夠投入物力和人力研制出我們自己的優質異型彈簧鋼絲,替代進口,所以研制國產高質量異型彈簧鋼絲,滿足我國模具、新能源汽車等相關行業日益增長的需要,保持我國經濟的高速、持續和穩定發展具有積極的推動作用,實現“節能、減排、降耗”,符合國家提出的可持續發展的理念和“雙碳”戰略。

來源:中鋼集團鄭州金屬制品研究院股份有限公司