X射線衍射技術是目前研究物質微觀結構最有效的無損檢測方法之一��,在物理、化學�����、材料科學等領域中都得到了廣泛應用��。多晶材料在經過形變��、相變等過程后,材料內部晶粒會發生晶格應變����,晶格應變會使晶面間距發生變化。根據布拉格方程可知���,晶面間距的變化會導致衍射角度的變化,通過測定特定晶面在不同方位角的衍射角變化�����,可以計算出材料的應力����。

在相同測試條件下�,對不同晶粒尺寸的材料進行測試���,晶粒尺寸較大的材料會出現較大的線性偏差�����,導致其殘余應力的測試結果不可靠���。因此,不同晶粒尺寸的材料需選用合適的測試參數�。利用X射線衍射法測試材料的殘余應力��,需要足夠多的晶粒參與衍射�����,才能得到準確����、可靠的測試結果。增加參與衍射晶粒數目的方法有增大準直管直徑法和擺動法。準直管直徑的大小決定了射出的X射線數量����,增大準直管直徑可以直接增大X射線照射在材料表面的面積。擺動法是在探測器接收衍射信號的過程中,使X射線管和探測器在試樣表面法線與應力測試方向所構成的平面內左右回擺一定的角度�����,獲得的衍射峰形是在擺動范圍內的各個角度下獲得衍射峰線性疊加的結果�。

1、 試驗方法

采用X射線應力分析儀對無應力奧氏體粉末����、平均晶粒度等級為8.0級的細晶面心立方材料、平均晶粒度等級為5.5級的較大晶粒面心立方材料進行殘余應力測試��。根據材料的晶體結構及晶面的多重性因素�,X射線靶材選用Mn靶,測量方法采用側傾固定衍射晶面方位角ψ加擺動法�����,定峰方法采用交相關法��。測試晶面為(311)晶面��,ψ角選用0°,15.5°����,22.2°,27.6°���,32.3°���,36.7°��,40.9°,45°共8個方位角�����。

2、 試驗結果與討論

2.1準直管直徑對測試結果的影響

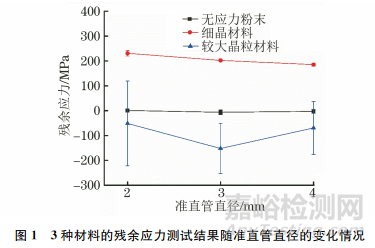

分別采用直徑為2��,3���,4mm的準直管對無應力粉末、細晶材料�、較大晶粒材料進行殘余應力測試,每個點測試10次����,測試結果如表1所示��。3種材料的殘余應力測試結果隨準直管直徑的變化情況如圖1所示��。由表1及圖1可知:當準直管直徑不同時��,無應力粉末的殘余應力測試結果波動較小���,且線性偏差小于10MPa����,標準差為4.5MPa;當準直管直徑不同時,細晶材料的殘余應力測試結果為185MPa~230MPa�,線性偏差小于15MPa����,標準差為4.3MPa�;當準直管直徑不同時�,較大晶粒材料的殘余應力測試結果波動較大�,標準差為5.1MPa�,當準直管直徑為2mm時���,線性偏差為170MPa,當準直管直徑為4mm時,隨著參與衍射的晶粒變多�����,數據離散程度變輕����,線性偏差為107MPa。

衍射峰曲線是由材料表面參與衍射的晶粒累加而成���。細晶材料的晶粒尺寸較小,在測試面積相同的條件下,參加衍射的晶粒較多,衍射峰峰形飽滿完整且對稱性好�����,從而使其測試結果的線性偏差較小。較大晶粒材料在測試面積相同的條件下,參與衍射的晶粒較少��,衍射晶面法線在空間不呈連續分布��,無法得到挑高飽滿的衍射峰峰形,對定峰的準確性有一定影響��,從而影響數據擬合的準確性�。

增大準直管直徑可以使參與衍射的晶粒數目變多,進而增大入射X光線的發散度�����,在測試面積內����,不同的晶粒衍射峰位會有不同的偏移量,在增大測試面積后���,更多晶粒的衍射峰參與疊加,從而造成總衍射峰的寬度變大。在3種材料的應力測試中,半高寬均隨著準直管直徑的增大而增大���。

由此可見�,增大準直管直徑可以使參與衍射的晶粒數目變多���,從而使衍射峰峰形更為飽滿。準直管直徑的變化對無應力粉末和細晶材料的殘余應力測試結果影響較小��,對較大晶粒材料的殘余應力測試結果影響較大����,增大準直管直徑可以降低測試結果的線性偏差��。

2.2擺動角度對測試結果的影響

無應力粉末和細晶材料的晶粒尺寸較小��,在準直管直徑較小的情況下���,仍有足夠多的晶粒參與衍射,而較大晶粒材料參與衍射的晶粒較少�����。在準直管直徑較大時����,較大晶粒材料的殘余應力測試結果的線性偏差仍然很大,可以采用擺動法來進一步增加參與衍射的晶粒數目,以降低其測試結果的線性偏差��。

在準直管直徑為2���,3��,4mm的條件下�����,對擺動角度為0°�����,3°,5°的無應力粉末�����、細晶材料����、較大晶粒材料進行殘余應力測試��,每個點測試10次���,測試結果如表2~4所示。3種材料的殘余應力測試結果隨擺動角度的變化情況如圖2所示�����。由表2~4及圖2可知:當擺動角度不同時,無應力粉末的殘余應力測試結果波動較小,線性偏差小于10MPa����,標準差小于5MPa����;當擺動角度不同時,細晶材料的殘余應力測試結果為185MPa~250MPa,隨著擺動角度逐漸變大�,參與衍射的晶粒數目增多�����,殘余應力的測試結果發生波動,線性偏差小于15MPa�����,標準差小于7MPa�;當擺動角度不同時���,較大晶粒材料的殘余應力測試結果為-190MPa~60MPa��,隨著擺動角度逐漸增大���,線性偏差有所降低����,當準直管直徑為2mm����、擺動角度為0°時�����,線性偏差為170MPa�����,當準直管直徑為2mm、擺動角度為5°時�,線性偏差降低至81MPa�,當準直管直徑為4mm、擺動角度為5°時��,線性偏差降低至17MPa�����。

當多晶體的晶粒尺寸大于臨界晶粒尺寸時���,會發生晶粒粗化���,并造成每個ψ角下沒有足夠的晶粒參與衍射�,使殘余應力的測試結果產生較大波動。增加ψ角下參與衍射的平均晶粒數��,以保證參與衍射晶粒數量滿足殘余應力的測試要求�����,采用增大準直管直徑或擺動法����,均可以降低較大晶粒材料殘余應力測試結果的數據離散程度(見圖3)�,其中ε為晶格應變����。

在準直管直徑較小、擺動角度為0°的條件下,無應力粉末及細晶材料已經有足夠多的晶粒參與衍射,衍射峰數據擬合情況較好,殘余應力測試結果的線性偏差較小�,說明準直管直徑以及擺動角度對無應力粉末及細晶材料的殘余應力測試結果影響較小����。增大準直管直徑和采用擺動法可以使較大晶粒材料參與衍射的平均晶粒數量變多��,有效增加了衍射峰的強度,并改善了衍射峰峰形�,從而降低其測試結果的線性偏差,提高測試結果的可靠性����。

3、 結論

(1)準直管直徑和擺動角度對無應力粉末及細晶材料的殘余應力測試結果影響不大,對較大晶粒材料的殘余應力測試結果影響較大��。

(2)增大準直管直徑和采用擺動法可以增加參與衍射的晶粒數量,提高衍射峰的強度��,有利于擬合計算�。

(3)采用較大的準直管直徑并增大擺動角度,可以改善較大晶粒材料衍射峰峰形及對稱性���,提高殘余應力測試結果的準確性。

作者:黃丹藍����,李麗敏,王穎,張鴻通

單位:北京北冶功能材料有限公司

來源:《理化檢驗-物理分冊》2023年第7期