您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2022-07-10 01:06

摘要

金屬粉末作為增材制造的關鍵原材料,其品質很大程度上決定了產品最終質量。氣霧化制粉技術所制備的粉末具有粒度細小、球形度高、氧含量低等優點,已成為增材制造高性能金屬構件的主要原材料。本文綜述了氣霧化制粉技術的基本原理與特點,總結了近年來氣霧化制粉用噴嘴結構類型、氣體流場結構與仿真模擬、粉末質量調控及工藝參數控制等方面的研究進展,并對氣霧化制粉技術的發展前景進行了展望。

金屬粉末作為增材制造的關鍵原材料,其品質很大程度上決定了產品最終質量。隨著增材制造技術的快速發展及其工藝特殊性,對金屬粉末的質量要求越來越高,如球形度高、流動性好、氣體及雜質含量低等要求。同時隨著增材制造應用領域的不斷擴大,需要的金屬粉末種類也越來越多。目前,制備金屬粉末的方法主要包括霧化法、機械粉碎法、旋轉電極法、電化腐蝕法、還原法等。其中,只有氣霧化法(GA)和等離子旋轉電極法(PREP)可以直接制得球形粉末,而其他方法需要額外的處理才能獲得近球形粉末。PREP制備的粉末球形度較高,但是受工藝原理的限制,細粉收得率較低,主要用于制備送粉增材制造用粉體。氣霧化制粉技術所制備的粉末具有球形度高,流動性好,O、N、H含量低等優勢,粉末粒度分布可調控范圍大等優點,已成為生產高性能球形金屬粉末的主要方法。

本文綜述了氣霧化制粉技術的基本原理與特點,總結了近年來氣霧化制粉用噴嘴結構類型、氣體流場結構與仿真模擬、粉末質量調控及工藝參數控制等方面的研究進展,并對氣霧化制粉技術的發展前景進行了展望。

1 氣霧化制粉的研究現狀

1.1 氣霧化制粉的原理

氣霧化的基本原理是用高速氣流沖擊金屬熔體,通過碰撞將氣體的動能轉化為金屬熔體的表面能,使熔融金屬流被擊碎成細小液滴,然后在氣流氛圍中快速冷卻凝固形成粉末。

母合金原料在氣霧化制粉過程中經歷三個主要過程:熔化、霧化和凝固。目前,主流的霧化過程都是在真空或惰性氣體環境下進行的,以此降低粉末中的氧含量及雜質含量,提高粉末的純度。有研究表明,粉末中的氧基本上是熔煉過程中帶入的。所以,不管是在母合金制備還是霧化過程中都要保持真空或惰性氣體環境。母合金熔化后被高壓高速氣流(惰性氣體)擊碎分散成小液滴,小液滴在下落過程中熱量迅速散失,在表面張力的作用下快速凝固為球形粉末。

霧化設備、霧化氣體和金屬液流的參數決定了氣霧化過程的最終效果,如圖1所示。霧化設備參數主要指噴嘴結構、導流管結構及其位置,但是否使用導流管根據設備及工況決定;霧化氣體可調參數有氣體性質、進氣壓力、氣流速度等,其中,氣流速度通常由其他參數所決定;金屬液流的性質(表面張力、粘度等)由合金熔液的成分和過熱度等因素決定,液流直徑由導流管的內徑所決定。氣霧化法制粉過程中,通過調節優化各參數及匹配來調整粉末粒徑、粒徑分布及微觀組織結構。

圖1 氣霧化制粉影響因素

1.2 霧化流場的數值模擬與研究

氣霧化制粉是一個多相流耦合的復雜物理過程,氣體流場結構影響著氣霧化過程的穩定性以及粉末粒徑大小和粒度分布。Anderson等采用數值模擬和試驗的方法,研究了不同霧化壓力下氣體流場的變化,模擬結果發現,常規霧化壓力下流場特征包括強烈環流區和混合剪切層,高壓氣霧化時會出現沖擊波區。當壓力更高時,在流場的中軸上形成了一個馬赫盤,將流場區域封閉,與試驗結果具有高度一致性。

Ting等模擬了緊耦合氣霧化噴嘴在純氣流條件下的流場特性,發現流場為倒錐體結構,錐體頂部氣體壓力最高,速度趨近于零,稱為氣體滯后點。從噴管出來后,超音速氣流在滯后點下降到亞音速,并自下而上進入倒錐型流場。遇到障礙物后,它沿著導流管徑向流動,然后在流場邊緣湍流邊界層的壓力下向下流動,與超音速流分離,如圖2所示。

圖2 緊耦合噴嘴回流區結構示意圖

Ting和Mates等發現,在不同的進氣壓力下,霧化噴嘴下部存在兩種流型。在高壓條件下,超音速氣流在滯后點后膨脹形成馬赫盤,形成流場的閉合區,稱為閉渦;在低壓條件下,馬赫盤不能形成,處于開渦狀態。從開渦到閉渦轉變的臨界壓力稱為尾跡閉合壓力,如圖3所示。

圖3 緊耦合噴嘴開渦、閉渦示意圖

Tong等使用收縮-擴張式環縫噴嘴,采用數值模擬和試驗的方法,發現模擬的流場圖像與試驗觀測的流場特征較為相似,但試驗得到的尾跡閉合壓力略高于數值模擬的壓力。

1.3 氣霧化制粉的機理與工藝研究

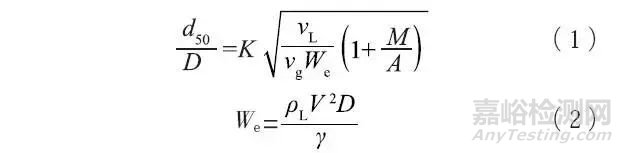

Lubanska通過研究氣霧化制備鐵粉技術,提出了至今仍被廣泛使用的Lubanska粉末粒度方程,揭示了質量中值粒徑(d50)與氣霧化工藝參數的關系,如下式所示:

式中:D為導流管內徑(液流直徑);K為取決于霧化條件的恒定常數,取值為40~50;vL、vg分別為熔融液體、霧化氣體的運動粘度,m2/s;We為韋伯數;M、A分別為熔體、氣體的質量流率,kg/s;ρL、γ分別為金屬液的密度、表面張力;V為氣體沖擊熔體時的速度,m/s。

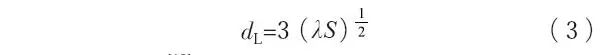

Dombrowski等進行了試驗和數值分析,發現金屬熔體首先從液柱斷裂為液膜,但熔體的液膜不能長時間穩定,之后延伸成波浪形,再在波浪邊緣撕裂成帶狀,然后進一步斷裂,如圖4所示。帶狀熔體的直徑與液態金屬膜的厚度和波長有關,具體如下式所示,式中λ為波浪波長,S為金屬液膜的厚度:

圖4 Dombrowski波動破碎模型

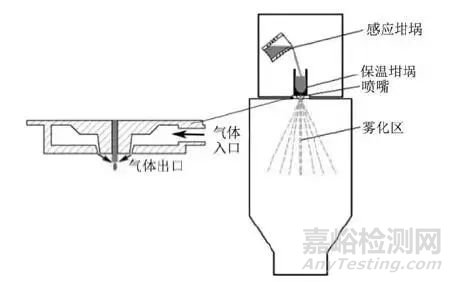

Mansour等研究了霧化機理,指出金屬熔體在霧化過程中存在三種斷裂模式:邊緣斷裂、波浪斷裂和孔狀斷裂,如圖5所示。

圖5 金屬液膜斷裂示意圖

金屬熔體性質和霧化壓力影響粉末的粗細和粒度分布,具有低粘度、低表面張力、高密度的金屬熔體可以生產更細的粉末。當金屬熔體的流速增加時,粉末的粒度也隨之增加,當氣體流量與熔體流量的比例不變時,繼續增加霧化壓力幾乎不會影響粒度分布。霧化介質壓力增大會導致粒度變小,導流管末端的負壓大小與霧化壓力有關,負壓越低,粉末的粒度就越小,氣體和熔體之間的能量交換程度就越大。

金屬熔體必須具備一定的過熱度后才能穩定地霧化,金屬熔體的溫度越高,粘度就越低,所以提高熔體的過熱度可以制備更細的金屬粉末,但過熱度增大到一定程度后,會對粉末性能造成影響,因為熔液溫度過高會導致凝固時間增加,液滴在飛行過程中容易互相粘連融合,也會增加衛星粉出現的概率,不利于粉末成形。

不同的霧化氣體也會影響粉末的粗細和粒度分布。有學者研究了不同的霧化介質對鋁粉粒度大小的影響。結果發現,氦氣霧化得到的粉末最細,氮氣居中,氬氣霧化的粉末粒度最大。這是因為氦氣的表面換熱系數最高,與金屬液流之間的能量交換程度最大。

傳統的真空感應熔煉—氣體霧化系統(VIGA)由于使用坩堝和導流管等材料,極易污染母合金,通常采用高熱穩定導流管或內壁涂覆涂層工藝減輕污染。趙少陽等在石墨導流管內壁涂覆Y2O3涂層,實驗證明了在高溫條件下能有效阻止鈦合金熔液與石墨導流管的碳化反應,從而控制霧化粉末碳含量。

氣霧化制備的金屬粉末粒度呈對數正態分布,通過減小粉末粒度分布寬度可以增加粉末收得率,粉末收得率的提高可以有效降低粉末的制備成本。降低金屬粉末制備成本的另一種方法是使用霧化氣體循環系統,劉學暉等采用無坩鍋感應加熱Ar氣霧化制取鈦與鈦合金粉末,并使用了Ar氣凈化回收系統以降低成本。研究發現:隨著Ar氣循環使用時間的增加,Ar氣中的N、O含量基本無變化;而由于Ti和Ti合金在高溫熔化噴霧時是一個脫氫過程,脫出的H進入Ar氣中,使其中的H含量線性升高,進而導致粉末中的H含量升高,所以在循環系統中加入吸氫裝置可以增加Ar氣的循環使用次數。

制粉過程中一旦使用不同成分的原材料或噴嘴結構,就要對霧化參數進行調整;制取不同粒度的粉末也要重新設計工藝參數。氣霧化制粉是一個復雜的多相流耦合過程,迄今為止尚無完整理論解釋整個氣霧化制粉過程,也無法形成統一的霧化參數設計規范和標準,這也是未來研究的重點方向。

1.4 粉末的快速凝固組織

在氣霧化過程中,高速惰性氣體沖擊熔體,金屬液流被破碎成細小液滴。主要通過對流與傳導方式傳熱,熔液的熱能迅速散失,金屬熔體冷卻速率可達104~105 ℃/s,細小液滴快速凝固形成粉末。

氣霧化金屬粉末內部的快凝組織不僅反映了金屬粉末的最終凝固狀態,也反映了金屬粉末在其凝固過程中的形核和長大狀況。氣霧化制得的粉末表面組織主要是樹枝晶和胞狀晶。而且隨著粒徑的減小,樹枝晶數量減少,胞狀晶數量增加。液滴冷卻過程中,大顆粒冷卻速度慢,有利于枝晶的充分長大,而小顆粒冷卻速度較快,晶粒來不及長大成枝晶便冷卻凝固,形成胞狀晶。粉末顆粒內部顯微組織呈現出與表面組織相同的規律,如圖6所示。

圖6 粉末表面和內部組織形貌

氣霧化制粉過程中金屬液流快速凝固成粉末,對于增材制造來說,原料粉末在熱源輸入下快速熔化并凝固,也屬于快速凝固過程。在此過程中,原料粉末的微觀組織結構會“遺傳”到打印件中,所以3D打印件的質量受粉末質量的影響。由于常規合金的成分都是針對常規鑄造或鍛造工藝的特點,結合對合金性能的要求經過長期研究而確定的,所以它們不一定完全適合快速凝固技術的特點。同時,快速凝固合金微觀組織結構的改善也為突破原有合金的成分限制、研制新型合金提供了可能性。在原有合金成分的基礎上做一些適當改進是比較簡單也比較可靠的方法,并且可以為研制具有全新成分的新型合金提供依據。

2 霧化噴嘴的分類

噴嘴的設計至關重要,直接影響成品粉末的形貌、粒度、純凈度及生產的穩定性等。在19世紀30年代,形成了以自由落體式噴嘴和限制式噴嘴為代表的霧化噴嘴,如圖7所示。

圖7 氣霧化噴嘴

自由落體式噴嘴結構簡單,金屬液流與霧化氣流之間的距離較遠,噴嘴易于設計,霧化過程中的堵塞頻率較低,但該結構的能量轉換效率低,氣體消耗大,霧化效率低。另一方面,限制型噴嘴的結構緊湊,熔體與氣流的距離減小,霧化效率明顯提高,但這種噴嘴的結構存在一些問題,如設計復雜,霧化過程不穩定,加工困難等。

Grant將Hartman振動管和Laval噴嘴串聯,開發出超聲氣霧化制粉技術。Hartman振動管中可以產生高頻率的超聲波,增加了霧化氣體的動能,從而提高金屬熔液的冷卻速率。實驗證明,當霧化氣體壓力在2~2.5 MPa、超聲波頻率為80~100 kHz時,此時金屬熔體冷卻速率可達104~105 ℃/s。當霧化氣體壓力升高到8.3 MPa時,所制備金屬鋁粉平均粒徑22 μm,粉末球形度較高,表面光潔。

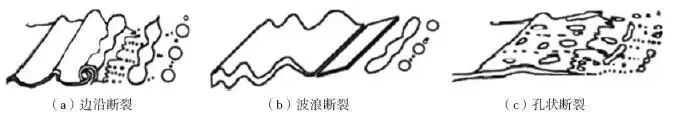

霧化氣流和金屬液流的距離越近,氣流動能轉化為液流表面能的效率越高,霧化效率也越高。基于這一特點,Miller等設計出緊耦合霧化噴嘴,噴嘴的氣流出口到金屬液流的距離極短,如圖8所示。緊耦合霧化技術所制取的粉末具有粒度細小,粒度分布范圍窄,冷卻速度高等優勢。目前,緊耦合霧化已經成為增材制造用粉末的主流氣霧化制粉技術。

圖8 緊耦合氣霧化噴嘴及裝置示意圖

Gerking發明了層流超聲霧化噴嘴,噴嘴結構如圖9所示。在層流超聲霧化中,氣流與熔體之間的角度非常小,幾乎相互平行。在霧化過程中,熔體在剪切力和擠壓壓力的共同作用下發生破碎和變形,呈現出纖維狀分層的形狀。當纖維狀分層的液流離開噴嘴時,氣流的內外壓差會將液流破碎成液滴,金屬液滴凝固成粉末。與其他霧化工藝相比,層流霧化消耗的氣體較少,可以生產出粒徑分布窄、冷卻速度快的金屬粉末。

圖9 層流超聲霧化噴嘴

根據氣體狀態方程:PV=nRT,在同等氣壓下,提高氣體溫度將使氣體體積膨脹,進而提高氣體出口速度。Strauss基于緊耦合氣體霧化提出了熱氣霧化概念。研究表明,在相同的氣體壓力和氣體消耗量下,提高霧化介質的溫度可以明顯增加氣體動能,從而提高氣霧化效率,有效降低粉末平均粒徑。

3 粉末性能調控

3.1 空心粉形成機理及控制方法

空心粉是氣霧化粉末中常見的一類缺陷,孔洞在粉體中一般以兩種形式存在:一種是霧化氣體被包裹在粉體內部形成的封閉孔隙,其尺寸一般為粉體的10%~90%,一般在較粗粒徑(>70 μm)的粉體中最為常見;另一種是枝晶間凝固收縮形成的孔隙,其尺寸一般小于粉體尺寸的5%,在粉體內部和表面均有分布。一般來說隨著粉末粒度的增加,粉末中的孔隙數量、大小、氣體含量都會相應增加。

空心粉的形成與霧化過程中液滴破碎機制有關。在氣霧化過程中,根據霧化氣體與熔融金屬相互作用的能量不同,有多種不同類型的液滴破碎機制同時發生。當能量最大的機制之一袋式破碎發生時,大液滴會在氣流作用下形成袋狀薄片,沿垂直于氣體流動的方向擴散。當液體粘度較小時,液膜外側破碎形成細小液滴;但在氣霧化過程中液滴冷卻速度非常快,隨著液滴溫度快速下降,粘度急劇升高。當液滴粘度足夠高時,袋裝薄膜的破碎被抑制,液膜兩側的端口結合,形成一個包裹著霧化氣體的空心液滴,如圖10所示。因此,要想抑制空心粉的產生,必須降低破碎過程的能量,以避免袋式破碎的發生,但如果沒有對霧化過程的精確控制,就很難做到這一點。

圖10 袋式破碎機制及空心粉形成機理

3.2 衛星粉形成機理及控制方法

衛星粉指小尺寸粉末粘附在大尺寸粉末表面,形成衛星狀的粉末結構,如圖11所示。衛星粉會降低粉末的球形度、流動性和松裝密度等,是氣霧化制粉中常見的另一種缺陷。目前有兩種不同理論來解釋衛星粉的出現。一種經典的理論將衛星粉的出現歸因于細粉和粗粉在霧化室向下飛行過程中的碰撞粘連。研究表明,在霧化過程中,細小液滴在較大液滴凝固之前

冷卻和凝固,在高速氣流中加速,最終撞擊并焊接到較大的熔滴上,從而形成衛星粉。Ozbilen研究發現,當霧化粉末粒度分布較寬,且大顆粒粉末表面粗糙時,出現衛星粉的幾率變大。

圖11 衛星粉形貌特征

Anderson等在霧化實驗中觀察到,沿著霧化室的壁面可以看到垂直向上的細粉流,氣流將這些細粉送入噴嘴下方的流場中,由此提出了另外一種理論:認為已經凝固的細小粉末被回旋氣流卷吸到噴嘴下方的噴射區內,并與還未完全凝固的液滴發生碰撞,最終形成衛星粉。由此開發出一種直徑30 cm的霧化室,并通過實驗證明降低了衛星粉出現的概率。但這種方

法會導致液滴過早地與霧化室內壁碰撞,降低粉末收得率。

綜上,目前的研究主要通過兩種方法減少衛星粉的出現。首先,通過控制霧化過程和熔體特性,減小霧化粉末的粒度分布寬度,即減小粉末的粒度差異,原則上可以減少粉體間運動狀態的差異,從而降低粉末和液滴之間的碰撞頻率;其次,通過向霧化室引入

輔助氣流或優化霧化室的結構,抑制霧化室內的氣流回旋,從而降低粉末與液滴之間的碰撞幾率。

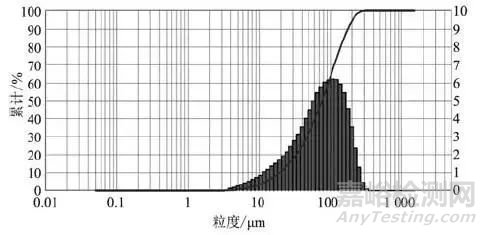

3.3 粉末粒度分布控制方法

氣霧化制備的金屬粉末粒度分布為對數正態分布,如圖12所示為粉末粒度分布示意圖,經過預篩,剔除了較大粒徑的粉末。通過減小粉末粒度分布寬度可以增加粉末收得率,粉末收得率的提高可以有效降低制取粉末的成本。此外,粒度分布寬度的減小還可以抑制衛星粉的形成,對于提高粉末的質量和性能具有重要的意義。

圖12 粉末粒度分布示意圖

控制粉末粒度分布的研究主要從三個方面展開:優化噴嘴結構設計、調控霧化介質和金屬熔體的性能。Schwenck等設計了一種喉口(最窄處)直徑為0.8 mm的收縮-擴張型環縫噴嘴,與直徑為0.8 mm和0.4 mm的傳統收縮型環縫噴嘴進行對比試驗。結果表明,收縮-擴張型環縫噴嘴比傳統噴嘴制備的粉末中值粒徑更小,粉末粒徑的幾何標準偏差由2.14降低為1.87,表明粉末粒度分布收窄,粉末收得率提高。此外,他還研究了熱氣體霧化的影響,發現把氣體加熱到320 ℃時,粉末粒徑和粒度分布進一步減小,可以有效提高粉末收得率。

4 展望

氣霧化制粉技術是生產高性能金屬及合金粉末的主要方法之一,但是人們對霧化機理的認識尚且不足,對不同材料的工藝參數控制及配合也沒有形成一套完整的理論,制約了制粉技術的產業化發展。未來氣霧化制粉需要改善的關鍵技術包括:

(1)需要對氣霧化制粉技術進行大量的霧化機理和基礎工藝研究,形成統一的霧化參數設計規范和標準;

(2)需進一步優化霧化噴嘴和霧化裝置的設計,以調控粉末粒度分布的寬度,提高粉末收得率和粉末質量;

(3)為了有效降低金屬粉末的生產成本,需對粉末的回收再利用進行深入研究,提高粉末利用率,并且需采取有效手段促進技術向工業化生產的快速過渡;

(4)隨著增材制造技術不斷發展,需要進一步研究原料粉末的微觀組織性能和對3D打印件質量和性能的影響,并根據增材制造的技術特點開發一系列專用合金成分。

相信隨著基礎工藝和氣霧化制粉機理的深入研究,氣霧化制粉技術會不斷得到發展和完善。

來源:材料基