您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2021-12-13 16:27

該研究目的是證明MCC中的初始含水量可以顯著影響高剪切濕法制粒(HSWG)工藝。試驗表明,當MCC中初始含水量從0.9%增加至10.5%時,顆粒的可壓性降低約50%(其他工藝參數均保持不變)。另一個重要發現是當初始含水量從2.6%增加到4.9%時,顆粒的壓片性能降低,認為是典型的MCC含水量的正常變化(含水量3%-5%)。可壓性降低主要是由顆粒的粒度增加引起的。另一方面,隨著MCC初始含水量增加,顆粒的流動性不斷提高。流動性的提高主要是粒度增加引起的。顯然HSWG工藝中物料的初始含水量必須得嚴格控制,以符合QbD理念中穩健的生產工藝的要求。

1介 紹

眾所周知,將具有不同物理性質的輔料加入到固定的工藝中是引起產品變化的關鍵原因。在藥物生產相關的關鍵性質中含水量是重要的。控制含水量對于吸濕性輔料和藥物尤為重要,因為輔料在其生命周期內可能會經歷各種相對濕度。由于輔料來源和生產工藝不同,吸濕性輔料的含水量可能因生產商而異。即使是同一廠家的輔料也可能出現較大的批間差異,除非物料放行標準比較嚴格。此外,相同批次的輔料在不同環境中儲存和加工,仍可能含不同量的水分。如:吸濕性的輔料(如聚乙烯吡咯烷酮和HPC)儲存在高濕環境下(如潮濕的夏季)比低溫環境下(如干燥的冬季)含水量更高。因此在生產過程中的性質不同導致重現性差。

眾所周知,用于高速剪切濕法制粒(HSWG)的水量可以極大地影響顆粒的性質、下游生產以及終產品質量。輔料中不同的含水量可能顯著影響生產工藝。我們發現,在非常窄的造粒范圍內(65-70%),通過HSWG工藝制備的MCC顆粒的性質發生了急劇的變化,從可接受的顆粒急劇轉變為過度制粒。

采用粉末直壓性能和流動性評估了MCC顆粒的可生產性,并對顆粒的關鍵物理性質(包括形態、孔隙率、比表面積(SSA))進行了表征,來清楚地了解粉末機械性能的變化。這有助于制劑學家設計出穩健的生產工藝,并采用合適的策略確保工藝的重現性,這也是QbD理念的要求。

2材料和方法

2.1 材料

使用一批MCC(Avicel PH101, FMC)作為模型輔料。將MCC在60℃真空干燥箱內干燥24小時。將干燥的MCC(每份250g)轉移至具有不同相對濕度的室內,并在室溫條件下平衡兩周,然后高速剪切濕法制粒。使用無水硫酸鈣創造0%RH的條件。用醋酸鉀、硝酸鎂、氯化鈉、硝酸鉀的飽和水溶液創造21.6%、52%、75%和93%的相對濕度的條件。在以上條件下平衡兩周后的粉末含水量分別為0.9%、2.6%、4.6%、7.2%和10.5%。

將不同濕度環境中的100gMCC(相當于100g干粉MCC)立即轉移至實驗室規模的高速剪切制粒機內(體積1.7L,兩個葉輪,轉速1750rpm)。混合的同時噴入65g蒸餾水,噴嘴放置在移動粉床上方5cm處,噴液速率25g/min。噴霧完成后,將濕物料進一步捏合5min,然后置于60℃條件下過夜。將干燥的樣品在23±1℃、52%RH的室內放置7天,然后進行壓片和流動性測定。所得顆粒為MWG-X,X為起始MCC中的初始含水量,如MWG-4.6指制備顆粒的MCC初始含水量為4.6%。

2.2 壓片性能

使用線性壓實模擬器在23±1℃、約53%RH條件下模擬旋轉壓片機壓片。線速度0.65m/s、停留時間20ms和壓片速度61600片/小時。片劑直徑9.5mm,平頭沖。片劑排出后即刻測定片重、直徑、厚度和硬度。使用紋理分析儀以0.01mm/s的速度和5g的觸發力測定硬度。片劑的拉伸強度由最大硬度和片劑的尺寸計算。

2.3 顆粒的流動性

使用環剪切測定儀(23±1℃、約53%RH條件)測定所有顆粒的流動性(n=3)。剪切室體積30ml。預剪切法向應力為1、3、6和9kPa。在剪切室填充粉末后即刻進行測定。

從每個屈服軌跡獲得無壓屈服強度(圖片)和主要壓力圖片,通過作圖繪制樣品的流動涵數曲線。在相同的情況下,較低的的粉末流動性更好。圖片和圖片的比值為流動性系數(圖片)。圖片值越高流動性越好。

2.4 粒度分布

使用馬爾文2000激光散射粒度測定儀表征顆粒粒度分布(n=3)。空氣壓力1bar,進料速率30%。遮光度在0.6%~6%之間。

2.5 顆粒形態

采用掃描電鏡檢測顆粒形態(10kV),在SEM試驗之前用鉑層覆蓋樣品。

2.6 顆粒的孔隙率

使用汞壓孔隙度計測定顆粒孔徑分布(n=1),入浸壓力在5~33000psi之間變化。顆粒孔隙率為高壓力浸入汞的體積與顆粒的總體積之比。基于顆粒孔徑分布曲線,選擇5μm作為顆粒間和顆粒內孔之間的截止點。

2.7 顆粒的比表面積

最初采用Brunauer–Emmett–Teller (BET)法通過氮吸附法測定顆粒的比表面積(SSA)。然而測得的SSA較低,在0.08~0.2m2/g。因此又使用氪吸附法重復測定,這對于低SSA樣品更準確。在測定之前對所有樣品用連續的氮氣流在30℃下吹掃超過1h。采用氪吸附法在分壓(P/P0)在0.05~0.20范圍內采用多個分壓測定,氮吸附法與氪吸附法測得的SSA的絕對值略有不同,在此只報告氪吸附法測定的SSA值。

3結果與討論

3.1 顆粒的壓片性質和流動性

可壓片性和流動性是決定制藥工業中粉末加工性質的兩個重要的粉體性質,任何一種性質存在問題都可能導致壓片失敗。可壓片性通常用壓實壓力的函數片劑拉伸強度圖表示。

隨著起始物料的初始含水量的增加,顆粒的可壓性變差(圖1)。MWG-0.9的可壓性最高(圖1)。MWG-2.6的可壓性略低于MWG-0.9,但當壓力≥200MPa時二者的可壓性相差明顯。當初始含水量從2.6%增加至4.6%時,可壓性急劇下降。MWG-4.6在最高壓力(400MPa)時片劑的拉伸強度為2MPa(片劑所需的最小強度)。如果顆粒使用硬脂酸鎂作為潤滑劑,最高拉伸強度將低于2MPa。該發現是令人惶恐的,因為顆粒的性質發生了變化,而MCC的水分含量在3%-5%的典型范圍之內。當初始水分從4.6%增至7.2%時,可壓性保持不變,這表明MWG-4.6和MWG-7.2顆粒粒徑、孔隙率和SSA發生輕微的變化不會引起明顯的可壓性變化,因此當考慮初始水分含量對MCC的制粒過程產生影響時,可以認為該區域為緩沖區。當初始含水量從7.2%增加到10.5%時,發現可壓性又會發生急劇下降。圖2描繪了可壓性變化的趨勢,其中將300MPa壓力下的片劑拉伸強度繪制成了起始物料中初始水分含量的函數。

原始物料中初始水分含量的變化也顯著影響制得的顆粒的流動性(圖3和圖4),當水分從0.9%增加至2.6%時不會引起顆粒流動性的顯著變化;當初始含水量從2.6%增加至4.6%時,然后保持恒定達到7.2%時,流動因子顯著增加(圖3);當初始水分從7.2%增加至10.5%時,顆粒的流動因子再次顯著增加,整體趨勢大約是片劑拉伸強度(圖2)的鏡像圖。

流動性圖4所示,所有的顆粒的流動性均比Avicel好,Avicel PH102具有滿足高速壓片工藝的最差的流動性,因此預測這些顆粒均能滿足高速壓片的要求。

3.2 顆粒的物理性質

粉末的可壓性和流動性對顆粒的形態、粒度分布、孔隙率和比表面積比較敏感。由于MCC的化學和固有的機械性能預計不會在顆粒中發生變化,因此這些顆粒的性質采用初始含水量對可壓性和流動性影響去解釋是合理的。

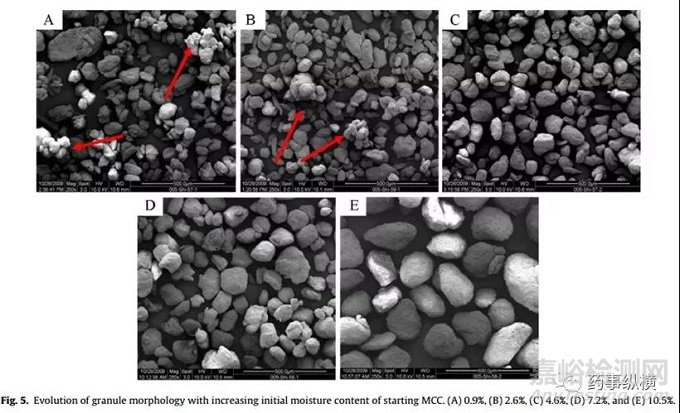

對于MWG-0.9,大多數顆粒看起來是圓形的且表面光滑無明顯的孔(圖5A),這表明顆粒能夠很好地固結且致密。這與之前的研究結論一致,當制粒時間≥5min時,65%的制粒水促使MCC顆粒表面變得光滑。圖5A中箭頭標記處為松散的附聚物,表明在MWG-0.9中HSWG過程可能仍處于成核階段。預計這些松散的附聚物會在壓片的初始階段被壓散,主要發生顆粒重排和滑移。

與MWG-0.9相比,MWG-2.6的單個顆粒較大,但在形狀和表面方面沒有顯著差異(圖5A和5B)。圖5B中箭頭標記處也是一小部分松散的附聚物。

MWG-4.6的顆粒粒度分布更均勻,并且基本上不存在松散的附聚物。隨著初始含水量從4.6%進一步增加,顆粒粒度顯著變大。如本研究所示,當對不同含水量的起始物料采用相同的工藝參數制粒時,所得顆粒對應造粒過程的不同階段,因此會觀察到不同的顆粒性質。該結果的一個方向是通過對含有不同水分的物料粉末按照相同工藝參數制粒的過程制粒,可以非常詳細的研究制粒動力學。通過在不同RH條件下平衡它們,易于控制粉末的初始含水量。

MWG-7.2和MWG-10.5的濕顆粒的總含水量(初始含水量+造粒水量)分別為72.2%和75.5%。MWG-10.5顆粒的粒度急劇增加,這與之前的結果一致,即當造粒水量(干燥的MCC粉末)從70%增加到75%時顆粒粒度顯著增加。對應于顆粒粒度顯著增加的臨界含水量可以通過濕法制粒中的液體飽和理論來解釋。在某一液體飽和點,顆粒生長開始由聚結決定。這種機制導致顆粒快速形成,從而引起顆粒形成速率顯著增加。根據液體飽和度理論,我們確定了MCCPH101的臨界水飽和點在70%-75%之間。

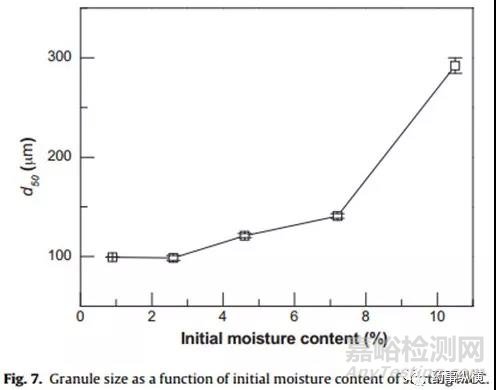

通過馬爾文激光衍射儀測定由于MCC的初始含水量變化引起的顆粒粒度的變化(圖6)。所有顆粒粒度分布均為單峰。隨著初始含水量的增加,粒度分布逐漸增大(圖6)。當初始含水量從0.9%增加到7.2%時,D50從99.4±0.2μm增加到140.9±2.3μm。然而當初始含水量為10.5%時,D50急劇增加至292.2±7.7μm。與MWG-0.9和MWG-7.2相比,顆粒粒度增加了約200%和100%(圖7)。顆粒粒度增大就可以提高粉末的流動性。

已有文獻表明顆粒內的孔隙率是影響顆粒可壓性的重要因素。由于顆粒內孔隙率是顆粒空隙結構的一種量度,預計孔隙率會對顆粒性質和粉末可壓性產生影響。MWG-0.9顆粒內孔隙率最大(4.35%)。這與之前觀察到的結果一致,即超過65%的水和5min的制粒所制備的MCC顆粒內孔隙率小于5%。其他所有樣品顆粒孔隙率相似(MWG-2.6、MWG-4.6、MWG-7.2和MWG-10.5的孔隙率分別為3.81%、3.68%、3.54%和3.54%)。該結果表明MCC的液體飽和點接近67%(造粒水量65%+MCC中初始含水量2.6%)。在達到飽和點之前,顆粒之間或顆粒與葉輪之間碰撞期間更多的初始含水量導致更高的可塑性損失和孔隙收縮。然而當到達飽和點時顆粒的可塑性不再受含水量略微增加的影響,因此會出現幾乎恒定的孔隙率。

另外一個物料特性SSA隨著MCC中初始含水量增加而降低(圖8)。MWG-0.9的SSA(0.189±0.003m2/g)是MWG-10.5的SSA(0.087±0.002m2/g)的兩倍。SSA的減少與顆粒粒度增加和顆粒孔隙率降低一致。

雖然這里觀察發現初始含水量對MCC的影響,但我們的結論提醒在工藝開發和生產過程中考慮初始含水量的重要性。該研究還證明了如何系統地研究這些影響。然而真正的處方包含物理、化學、機械性能和吸濕性不同的多種物質。準確描述RH和初始含水量的影響具體還需對處方個例進行全面的專業分析。

4結 論

已表明初始含水量可顯著影響HSWG的MCC顆粒的可生產性。通過系統地檢測這些顆粒結構(顆粒內孔隙率)和性質(粒度、形狀和SSA)的變化來解釋這一結果。即使在生產過程中對制粒用水量進行了很好的控制,初始含水量過多(≥4.9%)很容易引起HSWG工藝發生過度制粒。該研究遵循QbD理念,強調了HSWG工藝中考慮物料(尤其是吸濕性粉末)的初始含水量的重要性,以確保顆粒的物理性質和生產過程中保持良好的批間一致性。

重要的是,水分含量的考慮不僅應在生產過程中進行,還應該在處方和工藝開發過程中予以考慮,以確保成功放大和順利生產。因為MCC廣泛用在HSWG工藝中,所以預計該發現將在藥物生產過程中產生廣泛的影響。

來源:Internet